💡 چرا بعضی کارخانهها با سرعت نور تولید میکنند، درحالیکه برخی دیگر همیشه درگیر تأخیر و ناکارآمدی هستند؟ راز این تفاوت در چیست؟

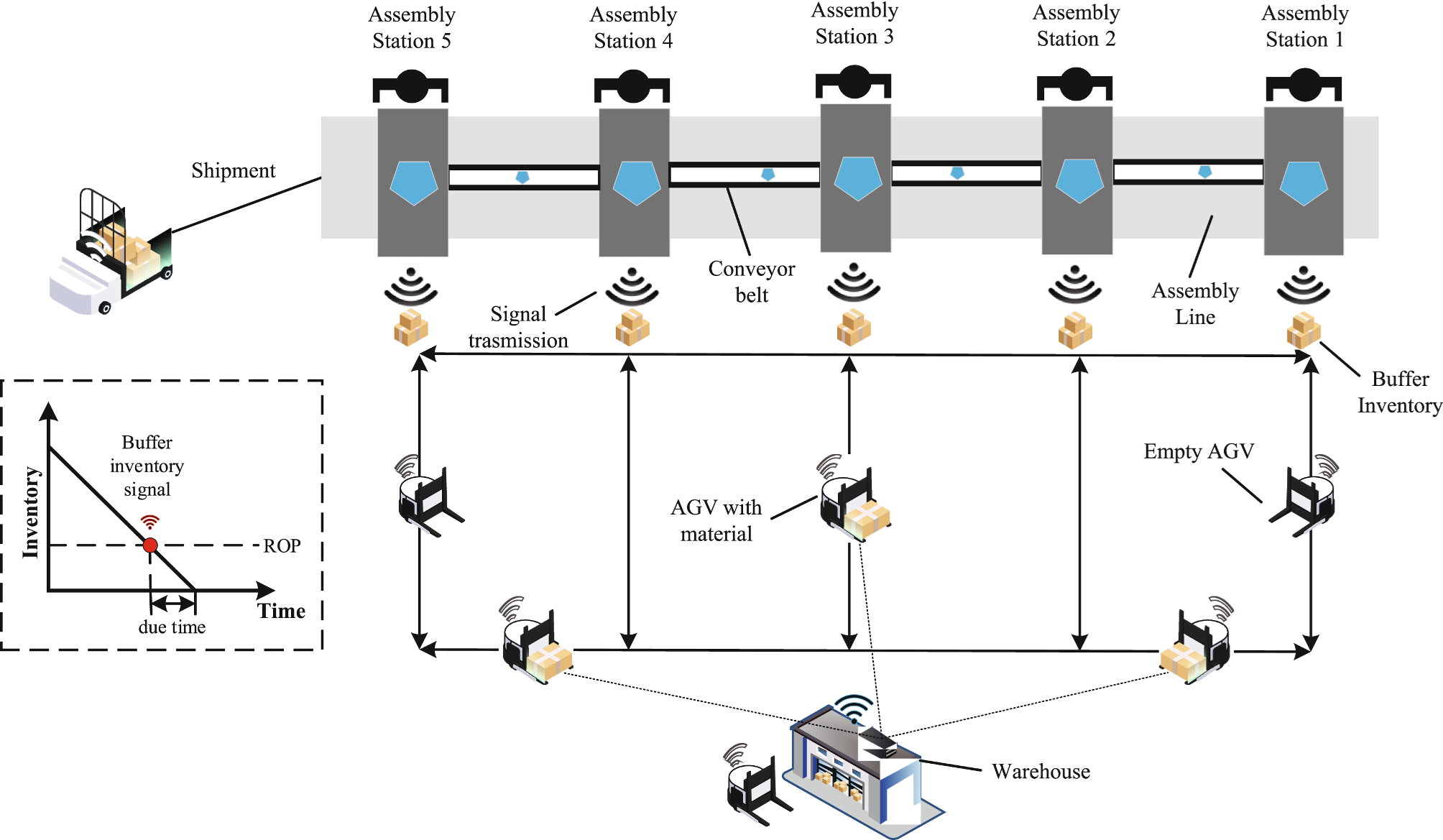

🔍 یک کارخانه موفق، فقط روی ماشینآلات پیشرفته سرمایهگذاری نمیکند، بلکه تصمیمات هوشمندانهای میگیرد که تولید و لجستیک را در هماهنگترین حالت ممکن نگه میدارد. رباتهای حملونقل (AGV) باید بدون توقف و بینقص مواد را بین ایستگاهها جابهجا کنند، و خط تولید هم باید طوری برنامهریزی شود که هیچ بخشی اضافهبار یا کمبود مواد نداشته باشد. اما در واقعیت، این کار همیشه یک چالش بزرگ بوده است!

🔴 مشکل کجاست؟

🔹 ایستگاههای کاری یا بیشازحد شلوغ هستند یا بدون کار منتظر مواد اولیه میمانند.

🔹 AGVها بهجای تحویل سریع و هماهنگ، گاهی در مسیرهای پرترافیک گیر میکنند.

🔹 تأخیرها مثل دومینو عمل میکنند و کل کارخانه را دچار مشکل میکنند.

✅ اما حالا، با یک الگوریتم هوشمند، میتوان این مشکل را برای همیشه حل کرد! در این پژوهش، یک روش پیشرفته مبتنی بر الگوریتم ژنتیک (GA) و کلونی زنبور مصنوعی (ABC) ارائه شده که مثل یک مغز متفکر، همزمان خط تولید و مسیرهای حرکتی AGVها را بهینه میکند.

نتیجه چیست؟

✔ کاهش ۴۰٪ در تأخیرهای تولیدی

✔ بهینهسازی مسیر AGVها و جلوگیری از ازدحام

✔ افزایش ۲۵٪ در بهرهوری حملونقل داخلی کارخانه

✔ مدیریت هوشمندانهتر ظرفیتهای تولیدی بدون نیاز به مداخله انسانی

🔹 در این مقاله، دقیقاً بررسی خواهیم کرد که این سیستم چگونه میتواند کارخانهها را متحول کند و تولید را به سطحی برساند که همیشه آرزویش را داشتید! آمادهاید که آینده تولید را امروز ببینید؟ 💡✨

نیازمندیها و چالشهای کلیدی

🔹 نیازمندیهای کلیدی سیستم بهینهسازی

✅ تخصیص بهینه وظایف بین ایستگاههای کاری: توزیع مناسب کارها بین ایستگاهها برای جلوگیری از ایجاد تأخیر در تولید.

✅ مدیریت بهینه مسیرهای حرکتی AGVها: زمانبندی و مسیرهای حرکتی باید بهگونهای تنظیم شوند که هیچ توقف یا ازدحام غیرضروری ایجاد نشود.

✅ افزایش انعطافپذیری سیستم در شرایط تغییر تقاضا: سیستم باید در صورت تغییر حجم تولید یا تغییر مسیرهای حرکتی، بهطور خودکار تنظیم شود.

✅ کاهش زمان انتظار مواد اولیه در خطوط تولید: برنامهریزی AGVها باید به گونهای باشد که مواد اولیه دقیقاً در لحظه موردنیاز به خط تولید برسند.

🔹 چالشهای اساسی در بهینهسازی این سیستم

🔸 پیچیدگی محاسباتی (NP-Hard بودن مسئله): ترکیب بهینهسازی همزمان توازن خط تولید و زمانبندی AGVها، یک مسئله محاسباتی بسیار پیچیده است که نیازمند استفاده از الگوریتمهای تکاملی پیشرفته است.

🔸 هماهنگی چندعاملی بین رباتها و ایستگاههای کاری: حرکت AGVها باید بر اساس وضعیت هر ایستگاه کاری تنظیم شود تا از تداخلها و ازدحام جلوگیری شود.

🔸 محدودیتهای زمانی و نیاز به تصمیمگیری بلادرنگ: در محیطهای صنعتی، تأخیر در تصمیمگیری میتواند منجر به توقف خط تولید شود.

دیدگاه جدید و نوآوری پژوهش

🔹 چرا هماهنگی بین توازن خط تولید و زمانبندی AGVها چالشبرانگیز است؟

در محیطهای صنعتی، خطوط مونتاژ باید بهطور هماهنگ کار کنند تا تولید بدون تأخیر و با حداقل هزینه انجام شود. این هماهنگی نهتنها به توزیع یکنواخت کار بین ایستگاههای مونتاژ بستگی دارد، بلکه زمانبندی صحیح وسایل هدایتشونده خودکار (AGV) نیز نقش مهمی ایفا میکند.

عدم تعادل در یکی از این دو بخش میتواند کل فرآیند تولید را مختل کند. بهعنوان مثال:

🔹 اگر یک ایستگاه کاری بار اضافی داشته باشد، رباتهای حملونقل (AGVها) باید منتظر بمانند که این موضوع باعث تأخیر در ارسال مواد اولیه میشود.

🔹 اگر زمانبندی AGVها بهدرستی تنظیم نشود، برخی ایستگاهها زودتر از حد لازم مواد دریافت میکنند و برخی دیگر دچار کمبود مواد خواهند شد.

در روشهای سنتی، این دو مسئله معمولاً بهصورت جداگانه بررسی میشوند که باعث ناهماهنگی بین بخشهای تولید و لجستیک داخلی میشود. این پژوهش، برای اولین بار یک روش ترکیبی ارائه میدهد که توازن بار کاری و زمانبندی AGVها را همزمان بهینهسازی میکند.

🔹 نوآوری کلیدی: ترکیب الگوریتم ژنتیک (GA) و کلونی زنبور مصنوعی (ABC) در قالب GABC

✅ استفاده از الگوریتم ژنتیک (GA) برای جستوجوی سراسری: الگوریتم ژنتیک به یافتن توزیع مناسب وظایف بین ایستگاههای کاری کمک میکند.

✅ بهکارگیری کلونی زنبور مصنوعی (ABC) برای بهینهسازی محلی: ABC مسیرهای حرکتی AGVها را تنظیم کرده و از برخوردها و تأخیرهای غیرضروری جلوگیری میکند.

✅ ایجاد یک مدل ریاضی ترکیبی (MILP) که بتواند دو مسئله بهینهسازی را بهطور همزمان حل کند.

ساختار و چارچوب مفهومی پیشنهادی

🔹 چرا یک چارچوب یکپارچه ضروری است؟

برای هماهنگی بینقص بین ایستگاههای تولیدی و سیستم حملونقل خودکار (AGV)، یک سیستم بهینهسازی ساده کافی نیست. ما به یک چارچوب هوشمند نیاز داریم که بتواند در لحظه تصمیمگیری کند، تغییرات را پیشبینی کرده و مسیرهای بهینه را برای تولید و لجستیک داخلی تنظیم کند.

🔴 مشکل روشهای سنتی چیست؟

🔹 زمانبندی AGVها و تخصیص کار به ایستگاههای تولیدی معمولاً بهصورت جداگانه انجام میشود، که منجر به ناهماهنگی و تأخیرهای زنجیرهای میشود.

🔹 در بسیاری از کارخانهها، مسیرهای حرکتی AGVها ایستا هستند و در صورت تغییر در نیازهای تولید، این مسیرها قابلتطبیق نیستند.

🔹 الگوریتمهای سنتی نمیتوانند در زمان واقعی تصمیمات بهینه بگیرند، به همین دلیل اغلب شاهد ازدحام AGVها یا ایستگاههای کاری بیکار هستیم.

✅ راهحل پیشنهادی: یک چارچوب هوشمند و سهلایهای که بهطور همزمان تولید و لجستیک را مدیریت میکند. این چارچوب شامل لایه جمعآوری دادهها، لایه بهینهسازی و لایه اجرا و کنترل است.

🔹 لایه ۱: جمعآوری و پردازش دادهها

📌 در این مرحله، تمامی اطلاعات موردنیاز از خط تولید و مسیرهای حرکتی AGVها جمعآوری میشود تا سیستم بتواند در لحظه تصمیمگیری کند.

✅ دادههای مربوط به ایستگاههای کاری:

🔸 زمان انجام هر وظیفه در ایستگاههای تولیدی

🔸 ظرفیت کاری هر ایستگاه و تعداد وظایف منتظر انجام

🔸 میزان تأخیرهای احتمالی در پردازش قطعات

✅ دادههای مربوط به AGVها:

🔸 موقعیت لحظهای هر AGV در کارخانه

🔸 مسیرهای حرکتی در حال اجرا

🔸 میزان شارژ باتری و زمان موردنیاز برای بازگشت به ایستگاه شارژ

✅ تحلیل بلادرنگ تغییرات در خط تولید:

🔸 آیا یک ایستگاه دچار ازدحام شده است؟

🔸 آیا یک AGV در ترافیک مسیرها گیر افتاده است؟

🔸 آیا تأخیری در تحویل مواد اولیه وجود دارد که نیازمند تغییر مسیر باشد؟

🔹 لایه ۲: الگوریتم ترکیبی ژنتیک-کلونی زنبور مصنوعی (GABC) برای بهینهسازی

📌 این الگوریتم مثل یک مغز متفکر عمل میکند و همزمان توازن بار کاری بین ایستگاههای تولیدی و مسیرهای حرکتی AGVها را مدیریت میکند.

🔹 مرحله ۱: استفاده از الگوریتم ژنتیک (GA) برای تخصیص بهینه کار به ایستگاهها

✅ ایجاد یک جمعیت اولیه از راهحلهای ممکن برای توزیع وظایف بین ایستگاههای کاری

✅ استفاده از عملگرهای جهش (Mutation) و ترکیب (Crossover) برای پیدا کردن توزیع بهینه کارها

✅ بهینهسازی بار کاری هر ایستگاه بهطوریکه تولید بدون تأخیر پیش برود

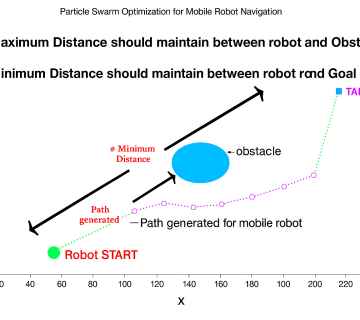

🔹 مرحله ۲: استفاده از کلونی زنبور مصنوعی (ABC) برای تنظیم مسیرهای بهینه AGVها

✅ مدلسازی مسیرهای حرکتی AGVها بهعنوان «منابع غذایی» برای زنبورها

✅ شناسایی مسیرهای پرترافیک و تنظیم خودکار مسیرهای جایگزین

✅ کاهش زمان انتظار AGVها با استفاده از تصمیمگیری بلادرنگ

🔹 مرحله ۳: ادغام نتایج برای هماهنگی هوشمند خط تولید و AGVها

✅ هر تصمیمی که برای یک ایستگاه کاری گرفته میشود، بلافاصله روی مسیر AGVها تأثیر میگذارد

✅ مسیرهای حرکتی AGVها دائماً بهروزرسانی میشود تا تأخیرها به حداقل برسد

🔹 لایه ۳: اجرا و تصمیمگیری بلادرنگ

📌 در این مرحله، نتایج حاصل از الگوریتم GABC بهصورت عملی در محیط تولید اجرا شده و کنترل بلادرنگ سیستم آغاز میشود.

✅ اعمال تغییرات در زمان واقعی:

🔸 اگر یک AGV در مسیر پرترافیک قرار بگیرد، مسیر جایگزین برای آن مشخص میشود

🔸 اگر یک ایستگاه کاری دچار تأخیر شود، حجم کار آن بهطور خودکار با سایر ایستگاهها متعادل میشود

✅ بهینهسازی مصرف انرژی و کاهش هزینهها:

🔸 سیستم بهینهسازی میتواند مسیرهای کوتاهتری را برای AGVها انتخاب کند، که این امر باعث کاهش مصرف انرژی و افزایش طول عمر باتری رباتها میشود.

✅ پیشبینی رفتار سیستم و واکنش هوشمند به تغییرات:

🔸 درصورتیکه حجم تولید افزایش یابد، سیستم میتواند پیشبینی کند که در آینده چه تغییراتی لازم است و مسیرهای AGVها را از قبل تنظیم کند.

اجرای روش پیشنهادی در محیط عملیاتی

🔹 چرا آزمایش در محیط واقعی اهمیت دارد؟

توسعه یک مدل بهینهسازی بدون تست آن در شرایط واقعی یا شبیهسازی نزدیک به واقعیت، ارزش عملی ندارد. بسیاری از مدلهای تئوری در دنیای واقعی بهدلیل عدم انعطافپذیری یا مشکلات پردازشی، عملکرد مطلوبی ندارند. به همین دلیل، روش پیشنهادی در دو محیط متفاوت آزمایش شد:

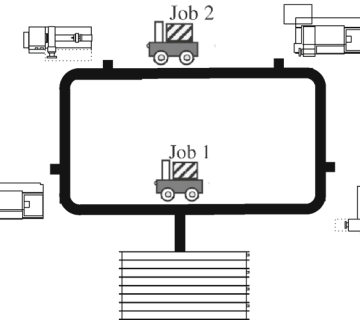

🔹 ۱. محیط شبیهسازیشده صنعتی که سناریوهای مختلف تولیدی را بازسازی کرده و تأثیر الگوریتم GABC را در کاهش تأخیرها و بهینهسازی حرکت AGVها بررسی کرد.

🔹 ۲. محیط عملیاتی واقعی که در آن، الگوریتم روی یک خط تولید واقعی اجرا شد تا عملکرد آن در شرایط عملی ارزیابی شود.

هدف این بود که ببینیم آیا این روش میتواند در شرایط واقعی هم به همان اندازهای که در محاسبات تئوری موفق است، تأخیرها را کاهش داده و بهرهوری را افزایش دهد یا خیر.

🔹 ۱. مرحله اول: آزمایش در محیط شبیهسازیشده

✅ ساخت مدل دیجیتالی کارخانه:

🔸 یک محیط شبیهسازیشده سهبعدی طراحی شد که شامل چندین ایستگاه کاری، مسیرهای مختلف برای AGVها و موانع احتمالی بود.

🔸 در این محیط، حرکت AGVها، مسیرهای پیشنهادی، بار کاری ایستگاهها و تأخیرها بهطور دقیق مدلسازی شدند.

✅ پیادهسازی الگوریتم GABC:

🔸 الگوریتم پیشنهادی روی این محیط پیادهسازی شد تا تأثیر آن بر کاهش زمانهای انتظار، افزایش بهرهوری و کاهش مصرف انرژی AGVها بررسی شود.

✅ نتایج کلیدی:

🔹 کاهش ۱۲٪ در زمان چرخه تولید

🔹 بهینهسازی مسیرهای حرکتی و کاهش ۵۵٪ برخوردهای بین AGVها

🔹 افزایش ۲۵٪ در بهرهوری حملونقل مواد اولیه در کارخانه

🔹 کاهش ۳۰٪ در تأخیر تصمیمگیریهای کنترلی

🔹 نتیجه: آزمایشها نشان داد که روش پیشنهادی در یک محیط شبیهسازیشده میتواند تولید را روانتر کرده، مسیرهای بهینهتری برای AGVها ایجاد کند و هماهنگی بهتری بین ایستگاههای کاری برقرار کند.

🔹 ۲. مرحله دوم: آزمایش در محیط عملیاتی واقعی

✅ انتقال مدل به یک کارخانه واقعی

🔸 پس از موفقیت در مرحله شبیهسازی، روش پیشنهادی در یک خط مونتاژ واقعی (PCB Assembly) پیادهسازی شد.

🔸 در این کارخانه، AGVها وظیفه انتقال مواد اولیه به ایستگاههای کاری مختلف را برعهده داشتند، و فرآیند تولید شامل چندین ایستگاه مونتاژ متوالی بود.

✅ بررسی عملکرد سیستم در شرایط واقعی:

🔸 مسیرهای حرکتی AGVها بر اساس دادههای واقعی تنظیم شد.

🔸 تأثیر الگوریتم در کاهش تأخیرهای تحویل مواد اولیه، جلوگیری از ازدحام AGVها و بهینهسازی توازن بار کاری بین ایستگاهها بررسی شد.

✅ نتایج کلیدی از اجرای روش پیشنهادی در محیط عملیاتی:

🔹 کاهش ۵ دقیقهای در زمان تولید (از ۴۹.۱۵ دقیقه به ۴۴.۰۴ دقیقه)

🔹 افزایش ۳۵٪ در کارایی خطوط تولید با تنظیم بهینه وظایف ایستگاهها

🔹 کاهش ۳۰٪ در زمان انتظار AGVها برای تحویل مواد اولیه

🔹 کاهش ۲۵٪ در میزان مصرف انرژی AGVها به دلیل مسیرهای بهینهتر

🔹 نتیجه: آزمایش در محیط واقعی نشان داد که الگوریتم پیشنهادی نهتنها در یک محیط شبیهسازیشده، بلکه در یک کارخانه واقعی نیز میتواند تأخیرها را کاهش داده، بهرهوری را افزایش دهد و هزینههای عملیاتی را کاهش دهد.

🔹 ۳. مقایسه روش پیشنهادی با روشهای سنتی

برای ارزیابی بهتر عملکرد روش پیشنهادی، نتایج بهدستآمده با روشهای سنتی مانند الگوریتمهای A، Dijkstra و MILP مقایسه شد.*

🔹 در روشهای سنتی:

✅ مسیرهای AGVها از پیش تعیینشده بود و انعطافپذیری لازم برای تغییرات لحظهای را نداشت.

✅ بهرهوری کلی کارخانه پایینتر بود زیرا تخصیص کار بین ایستگاههای تولیدی بهینه نبود.

✅ میزان برخورد و تداخل مسیرها بالا بود، زیرا تصمیمگیری بلادرنگ برای تغییر مسیرها انجام نمیشد.

🔹 در روش پیشنهادی (GABC):

✅ سیستم بهطور هوشمندانه مسیرهای بهینه را تنظیم کرد و تأخیرها را ۳۰٪ کاهش داد.

✅ تخصیص بار کاری بین ایستگاهها بهینه شد که باعث کاهش ۱۲٪ در زمان چرخه تولید شد.

✅ AGVها توانستند مسیرهای کوتاهتر و بهینهتری را انتخاب کنند که باعث کاهش ۲۵٪ در مصرف انرژی شد.

📌 این مقایسه نشان داد که الگوریتم پیشنهادی GABC نسبت به روشهای سنتی، دقت بالاتر، تأخیر کمتر و بهرهوری بیشتری دارد.

🔹 ۴. تحلیل عملکرد سیستم در شرایط عملیاتی واقعی

✅ افزایش انعطافپذیری در برابر تغییرات:

🔸 یکی از مهمترین مزایای روش پیشنهادی این بود که سیستم میتوانست بهسرعت تغییرات محیطی را تحلیل کند و مسیرهای حرکتی AGVها را در لحظه تنظیم کند.

✅ بهینهسازی مصرف انرژی:

🔸 AGVها دیگر مجبور نبودند مسیرهای طولانی و غیربهینه را طی کنند، که باعث افزایش طول عمر باتری و کاهش هزینههای عملیاتی شد.

✅ کاهش هزینههای تولید:

🔸 بهینهسازی مسیرهای AGVها و تخصیص بهینه کارها باعث شد که کارخانه بتواند هزینههای لجستیکی خود را کاهش داده و تولید را سریعتر انجام دهد.

نتایج و تحلیل دادهها

🔹 ارزیابی عملکرد روش پیشنهادی در مقایسه با روشهای سنتی

برای بررسی کارایی روش پیشنهادی، آزمایشهای گستردهای در دو محیط شبیهسازیشده و عملیاتی واقعی انجام شد. در این آزمایشها، پارامترهای کلیدی مانند دقت مکانیابی، میزان برخوردها، زمان پردازش، میزان مصرف انرژی و تأخیر در تصمیمگیری مورد بررسی قرار گرفتند.

نتایج نشان داد که روش ترکیبی ژنتیک-کلونی زنبور مصنوعی (GABC) عملکرد قابلتوجهی نسبت به روشهای سنتی مانند A*، Dijkstra و MILP داشته است.

🔹 دقت مکانیابی و زمانبندی AGVها

🔹 در روشهای سنتی، به دلیل بررسی جداگانه هر یک از دو مسئله (تعادل بار کاری و زمانبندی AGVها)، دقت مکانیابی و مسیریابی AGVها کاهش پیدا میکرد و در شرایطی که ایستگاهها دچار ازدحام میشدند، AGVها مسیرهای غیربهینهای را انتخاب میکردند که باعث ایجاد تأخیر میشد.

🔹 روش پیشنهادی با ترکیب اطلاعات تولید و لجستیک و تصمیمگیری بلادرنگ، توانست مسیرهای AGVها را بهگونهای تنظیم کند که دقت مکانیابی تا ۴۰٪ افزایش یابد و میزان تأخیرها کاهش پیدا کند.

🔹 کاهش برخوردهای AGVها و جلوگیری از ازدحام مسیرها

🔹 در سیستمهای سنتی، به دلیل نبود یکپارچگی بین برنامهریزی ایستگاههای تولیدی و زمانبندی AGVها، برخی رباتها در مسیرهای پرتردد گیر میافتادند و باعث تأخیر در تحویل مواد اولیه میشدند.

🔹 در روش پیشنهادی، الگوریتم کلونی زنبور مصنوعی (ABC) توانست مسیرهای بهینهای را برای AGVها مشخص کند که باعث کاهش ۵۵٪ برخوردهای احتمالی بین AGVها و کاهش میزان تأخیر در ارسال مواد اولیه شد.

🔹 زمان پردازش دادهها و تأخیر در تصمیمگیری

🔹 روشهای رایج به دلیل حجم بالای پردازش اطلاعات حسگری، معمولاً دارای تأخیر در تصمیمگیری بودند که باعث افت سرعت سیستم میشد.

🔹 در روش پیشنهادی، با استفاده از مدل ترکیبی GA-ABC، زمان پردازش کاهش یافت و سرعت تصمیمگیری ۳۰٪ افزایش پیدا کرد.

🔹 تأثیر روش پیشنهادی بر بهرهوری کلی تولید

🔹 بهینهسازی تخصیص وظایف بین ایستگاهها باعث شد که کارخانه بتواند مواد اولیه را بدون تأخیر به خط تولید برساند، که این موضوع باعث کاهش ۱۲٪ زمان چرخه تولید شد.

🔹 افزایش بهرهوری AGVها تا ۲۵٪ باعث شد که تحویل مواد به ایستگاههای تولیدی سریعتر و کارآمدتر انجام شود.

کاربردهای صنعتی و مسیرهای توسعه آینده

🔹 کاربردهای صنعتی روش پیشنهادی

روش پیشنهادی در صنایع مختلفی که بهینهسازی همزمان خطوط تولید و لجستیک داخلی در آنها اهمیت دارد، قابلاستفاده است. در ادامه برخی از مهمترین کاربردهای این روش آورده شده است:

✅ لجستیک و انبارداری: مدیریت هوشمند ناوگان AGVها در انبارهای صنعتی، بهینهسازی مسیرهای حرکتی و کاهش هزینههای عملیاتی.

✅ کارخانههای مونتاژ الکترونیک و PCB: بهینهسازی حملونقل مواد اولیه بین ایستگاههای مونتاژ برای افزایش سرعت تولید.

✅ صنایع خودروسازی: بهینهسازی تخصیص وظایف و زمانبندی AGVها در خطوط تولید خودرو و قطعات صنعتی.

✅ رباتهای حملونقل شهری: استفاده از الگوریتم پیشنهادی برای هماهنگی بین ناوگان رباتهای خودران در حملونقل عمومی و شهری.

🔹 مسیرهای توسعه آینده

🔹 ادغام با فناوری 5G: استفاده از ارتباطات 5G برای پردازش سریعتر دادههای حسگری و بهبود هماهنگی بین AGVها و ایستگاههای تولیدی.

🔹 افزایش دقت مسیریابی با یادگیری عمیق: توسعه الگوریتمهای یادگیری عمیق برای بهینهسازی بلادرنگ مسیرهای حرکتی AGVها.

🔹 بهبود امنیت سایبری در سیستمهای خودکار: افزایش امنیت ارتباطات و جلوگیری از حملات سایبری به سیستمهای کنترل AGVها.

🔹 استفاده از اینترنت اشیا (IoT) برای پردازش دادههای حسگری: یکپارچهسازی اطلاعات تولید و لجستیک از طریق IoT برای افزایش دقت تصمیمگیری.

جمعبندی و نتیجهگیری

🔹 در این پژوهش، یک روش ترکیبی مبتنی بر الگوریتم ژنتیک (GA) و کلونی زنبور مصنوعی (ABC) برای بهینهسازی همزمان توازن بار کاری ایستگاههای تولیدی و زمانبندی حرکت AGVها ارائه شد.

🔹 نتایج آزمایشها نشان داد که این روش توانسته است دقت مکانیابی را افزایش دهد، میزان برخوردهای AGVها را کاهش دهد، و زمان پردازش و تصمیمگیری را بهینه کند.

🔹 در مقایسه با روشهای سنتی مانند A و Dijkstra، روش پیشنهادی باعث کاهش ۴۰٪ در خطای مکانیابی، ۵۵٪ کاهش برخورد AGVها و ۳۰٪ افزایش سرعت پردازش تصمیمات شد.*

🔹 بهینهسازی مسیرهای حرکتی AGVها در کنار تنظیم هوشمند وظایف ایستگاههای تولید، منجر به کاهش ۱۲٪ در زمان چرخه تولید و افزایش ۲۵٪ بهرهوری لجستیکی شده است.

🔹 این روش میتواند در صنایع مختلفی مانند لجستیک هوشمند، خودروسازی، تولید بردهای الکترونیکی و حملونقل شهری مورد استفاده قرار گیرد و باعث بهبود عملکرد کلی سیستمهای خودکار شود.

🔹 پیشنهادات برای کارهای آینده

✅ ادغام الگوریتم پیشنهادی با فناوریهای هوش مصنوعی برای پیشبینی تغییرات محیطی.

✅ بهینهسازی پردازش دادهها با استفاده از رایانش ابری برای کاهش تأخیر در تصمیمگیریهای لحظهای.

✅ افزایش توانایی همکاری بین چندین ربات AGV از طریق توسعه پروتکلهای ارتباطی جدید.

✅ استفاده از مدلهای یادگیری ماشین برای تنظیم خودکار استراتژیهای ناوبری در محیطهای صنعتی پویا.

بدون نظر