در عصر تحول دیجیتال، اتوماسیون درونسازمانی و تحرک هوشمند به ارکان اصلی زیرساختهای لجستیک داخلی و تولید هوشمند تبدیل شدهاند. از کارخانههای نیمهرسانا گرفته تا انبارهای توزیع خردهفروشی، نیاز روزافزونی به رباتهایی وجود دارد که نهتنها بتوانند بارهای مختلف را جابهجا کنند، بلکه با سرعت، دقت و انعطاف بالا، خود را با تغییرات محیطی و وظایف متغیر تطبیق دهند. در همین بستر، رباتهای دارای چرخ مکانوم (Mecanum-wheeled Robots) بهعنوان راهحلی ایدهآل برای حرکت در فضاهای تنگ، محیطهای دینامیک و مسیرهای بدون زیرساخت مطرح شدهاند. مزیت اصلی این رباتها، توانایی آنها در حرکت همهجهته (Omnidirectional Motion) بدون نیاز به چرخش بدنه است—ویژگیای که آنها را در عملیات بارگیری، جابهجایی میان ایستگاههای تولید، و حرکت در کنار اپراتورها بیرقیب میکند.

اما سؤال اینجاست: آیا صرفاً داشتن چرخهای مکانوم برای تحقق تحرک هوشمند کافیست؟ پاسخ، بدون تردید منفیست. چرخ مکانوم به همان اندازه که آزادی حرکتی میدهد، چالش کنترلی پیچیدهای نیز ایجاد میکند. سیستم دینامیکی این رباتها بهشدت کوپلشده، حساس به اغتشاش، و وابسته به شرایط لحظهای بار، سطح، اصطکاک و حتی نوع فرمان است. بنابراین، برخلاف تصور سادهی “هر چرخ برای هر جهت”، در عمل ما با سیستمی مواجه هستیم که کوچکترین اختلال در یکی از چرخها میتواند تمام مسیر حرکت را منحرف یا ناپایدار کند. در چنین بستری، آنچه نیاز داریم، نه یک کنترلر ساده یا الگوریتمی صرفاً ریاضیمحور، بلکه یک معماری کنترلی چندلایه، مبتنی بر ادغام حسگرها، تخمین بلادرنگ و کنترل مقاوم است. مقالهای که در این گزارش مرور میشود، دقیقاً همین نگاه را اتخاذ کرده: یک مدل ترکیبی از بینایی ماشین، تخمین وضعیت و کنترل مقاوم برای رباتهای دارای چرخ مکانوم که در میدان واقعی و با دادههای نویزی، همچنان بتوانند مسیر خود را با دقت بالا رهگیری کنند.

آنچه در ادامه میخوانید، تنها تحلیل یک مقاله علمی نیست؛ بلکه شکافتن یک راهحل عملیاتی برای آیندهایست که در آن، رباتها باید همانقدر که مستقل حرکت میکنند، دقیق، پایدار و سازگار با محیط هم باشند.

چالشها

برای آنکه درک درستی از ارزش رویکرد این مقاله پیدا کنیم، باید ابتدا به لایههای فنی مسئله کنترل در رباتهای دارای چرخ مکانوم عمیقتر نگاه کنیم—چالشهایی که اگر درک نشوند، نمیتوان برای آنها راهحل مؤثر ارائه داد.

چالش اول: دینامیک چندورودی و چندخروجی با ساختار غیرخطی

مدل حرکتی یک ربات با چرخ مکانوم از نظر دینامیکی بهشدت پیچیده است. برخلاف رباتهای دوچرخ معمولی یا حتی رباتهای چهارچرخ کلاسیک، که رفتارشان را میتوان با معادلات ساده کنترل کرد، در این ربات ها، هر چرخ بر جهت کلی حرکت اثر متقابل دارد. یعنی اگر سرعت یکی از چرخها اندکی متفاوت باشد، کل بردار سرعت خطی و زاویهای سیستم تغییر میکند. افزون بر این، معادلات حاکم بر رفتار این رباتها، بهشدت به بارگذاری (load variation)، مکان سطح تماس، و نوع سطح (زبر یا صاف) وابسته است. پس اگر مثلاً یک ربات روی موزائیک حرکت کند با زمانی که روی بتن خام حرکت میکند، مدل دینامیکیاش فرق دارد—حتی اگر وزن و مسیر یکسان باشد.در نتیجه، کنترل این سیستم با مدلسازی خطی یا پیروی از مسیرهای از پیش تعریفشده، معمولاً ناپایدار یا غیرقابل اعتماد است.

چالش دوم: خطای تجمعی در موقعیتیابی و حسگرها

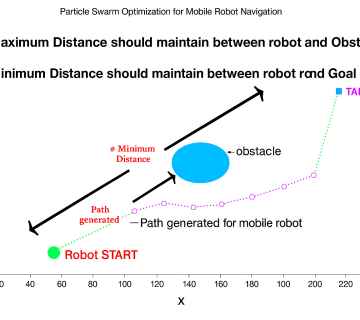

برای اینکه یک ربات بتواند مسیرش را با دقت دنبال کند، باید بداند «کجا هست»، «چقدر چرخیده» و «چقدر از هدف فاصله دارد». این اطلاعات معمولاً از طریق دادههای حسگرهایی مانند: انکودر(encoders)، شتابسنج و ژیروسکوپ (IMU) و بینایی ماشین (دوربین RGB یا عمق) بهدست میآید. اما در محیط واقعی، همه این دادهها دچار نویز هستند. انکودر در صورت لغزش چرخ دچار خطا میشوند. IMU در اثر لرزش یا ضربه، سیگنالهای ناپایدار تولید میکند. دوربینها به نور محیط حساساند، و در حضور سایهها یا بازتابها ممکن است مسیر را اشتباه تشخیص دهند. بدتر اینکه این خطاها تجمیعی هستند. یعنی اگر برای چند ثانیه، تخمین موقعیت دچار انحراف شود، کل مسیر بعدی تحت تأثیر قرار میگیرد و ممکن است ربات به نقطه کاملاً اشتباهی برسد.

چالش سوم: واکنش ضعیف به اختلالات ناگهانی

در خطوط تولید واقعی، محیط همیشه کنترلشده نیست. یک اپراتور ممکن است ناگهان وارد مسیر شود. جسمی ممکن است زمین بیفتد. سطح زمین ممکن است بهطور موضعی لغزنده یا ناهموار باشد. در چنین شرایطی، اگر ربات نتواند در لحظه سرعت و جهت خود را اصلاح کند، یا باید متوقف شود، یا دچار برخورد و خطا میشود. روشهای کنترل سنتی مانند PID یا مسیریابی مبتنی بر بردار سرعت مرجع، توانایی پاسخدهی به این تغییرات لحظهای را ندارند. چون این روشها اغلب بر فرضیات ایستا یا مدلهای دقیق بنا شدهاند—چیزی که در محیط واقعی نادر است.

چالش چهارم: تغییر رفتار سیستم در بارگذاریهای متغیر

همان ربات وقتی بدون بار حرکت میکند، با زمانی که یک پالت ۵۰ کیلوگرمی را حمل میکند، عملکرد بسیار متفاوتی دارد. این تغییر وزن و توزیع جرم باعث میشود: مرکز جرم تغییر کند، اینرسی چرخش افزایش یابد، شتاب و ترمز ربات کندتر شود، رفتار غیرقابل پیشبینیتر شود. سیستمی که بر مبنای مدل ثابت تنظیم شده باشد، در چنین حالتی بهشدت دچار خطا میشود و ممکن است حتی نتواند مسیر را بهدرستی کامل کند. تمام این چالشها به ما میگویند: برای هدایت یک ربات مکانومی در فضای واقعی، ما به چیزی فراتر از یک کنترلر معمولی نیاز داریم. باید یک سیستم ترکیبی داشته باشیم که بتواند: موقعیت لحظهای را با ادغام چند حسگر تخمین بزند، خطاهای حرکتی را در لحظه اصلاح کند، به اختلالات محیطی واکنش نشان دهد و بتواند با تغییر شرایط فیزیکی (مثل بار و سطح) سازگار شود و این دقیقاً همان چیزی است که مقاله پیشرو به آن پاسخ داده است.

دیدگاه نوآورانه: یک معماری همزیست بینایی و کنترل برای هدایت مقاوم در میدان عمل

تا اینجا متوجه شدیم که رباتهای مجهز به چرخ مکانومی، اگرچه از نظر حرکتی بسیار توانمند هستند، اما کنترل دقیق آنها نیازمند سیستمهایی است که هم پیچیدگی دینامیکی را پوشش دهند، هم دادههای نویزی را مدیریت کنند، و هم در شرایط متغیر محیطی عملکرد باثباتی داشته باشند. پاسخ بسیاری از راهکارهای کلاسیک به این چالشها، تقلیل مسأله به مدلی سادهتر بوده است. اما مقالهی حاضر مسیر متفاوتی را انتخاب میکند: استفاده از ترکیب کنترل مقاوم، تخمین حالت چندحسی، و بینایی ماشین برای ساختاردهی یک کنترلر تطبیقی، خوداصلاحگر و محیطمحور. نویسندگان مقاله با بهرهگیری از سه مؤلفهی بنیادین، یک ساختار کنترلی چندلایه ارائه دادهاند که نهتنها در برابر نویز، انحراف، یا خطا مقاوم است، بلکه میتواند از دادههای غیرمطمئن حسگرها، درکی قابلاعتماد و دقیق از وضعیت واقعی سیستم استخراج کند. این سه مؤلفه عبارتاند از:

۱. تخمین حالت چندمنظوره (Multi-Sensor State Estimation)

در قلب سیستم، یک تخمینگر وضعیت (State Estimator) قرار دارد که اطلاعات حاصل از دوربین، IMU و انکودرها را دریافت میکند و بهکمک یک ساختار فیلترینگ ترکیبی (شامل Kalman فیلتر توسعهیافته)، مقدار موقعیت، سرعت و زاویه واقعی ربات را محاسبه میکند. این تخمینگر نهفقط دادههای هر حسگر را تصحیح میکند، بلکه با تطبیق رفتار حرکتی پیشبینیشده با دادههای واقعی، در لحظه خطاها را اصلاح و اطلاعات پاکسازیشده را به کنترلر ارسال میکند.

۲. بینایی ماشین بهعنوان لنگر محیطی

در بسیاری از سامانههای متحرک، بینایی ماشین صرفاً برای تشخیص اشیاء یا مسیر بهکار میرود، اما در این پژوهش، بینایی نقش بسیار حیاتیتری دارد. دوربینها در این ساختار نهتنها برای خواندن مسیرهای مرجع (مثل نشانههای زمینی یا QR کدها)، بلکه برای تثبیت موقعیت نسبی ربات در محیط و اصلاح تخمینهای حرکتی در نقاط کلیدی استفاده میشوند. این یعنی، ربات هم “نقشهبردار” است، هم “موقعیتسنج”، و هم “تصمیمگیر”—در بستری که خودش میسازد.

۳. کنترل مقاوم مبتنی بر Sliding Mode Control

کنترلر نهایی که خروجی تخمین وضعیت را دریافت میکند، از خانواده کنترلهای مقاوم و تطبیقی انتخاب شده است. Sliding Mode Control (SMC) بهعنوان یک روش کنترلی که ذاتاً برای سیستمهای با عدم قطعیت طراحی شده، توانایی پاسخگویی بالا در برابر اختلالات لحظهای و انحراف از مدل اسمی دارد. کنترلر با ایجاد یک سطح لغزشی در فضای وضعیت، مسیر مطلوب را بهگونهای تعریف میکند که حتی در صورت انحرافهای ساختاری، ربات همچنان به آن بازگردد.

این ساختار سهلایه، یعنی: «ادراک قوی ← تخمین بلادرنگ ← کنترل مقاوم»

یک سیستم واحد را پدید آورده که نهفقط از مسیر پیروی میکند، بلکه درک و تحلیل مسیر را نیز بر عهده دارد. این یعنی، ربات نهفقط یک فرمانبر، بلکه یک تصمیمساز محلی نیز هست.

روش پیشنهادی: معماری هوشمند چندلایه برای کنترل دقیق و پایدار رباتهای مکانومی

در پاسخ به تمام چالشهایی که پیشتر مرور کردیم—از لغزش چرخها گرفته تا ناپایداری مدل دینامیکی، و از نویز حسگرها تا تغییر شرایط محیطی—مقاله حاضر یک راهکار ترکیبی ارائه میدهد که چیزی فراتر از یک الگوریتم کنترل یا فیلتر ساده است. این ساختار، یک معماری مهندسیشده است که با تکیه بر منطق لایهبندی، وظیفه هر جزء از سیستم را مشخص کرده و با ارتباط هوشمند بین آنها، عملکردی دقیق، پایدار و بلادرنگ ارائه میدهد. در این سیستم، سه ستون کلیدی در مرکز طراحی قرار گرفتهاند:

۱. تخمین وضعیت با ادغام چندسنسور (Sensor Fusion via EKF)

اولین قدم برای هدایت دقیق، درک دقیق از موقعیت و وضعیت حرکتی ربات است. در این معماری، موقعیتیابی نه با یک حسگر، بلکه با ادغام همزمان دادههای انکودر (Encoders)، شتابسنج و ژیروسکوپ (IMU)، و دادههای بینایی ماشین انجام میشود. این دادهها از طریق فیلتر کالمن توسعهیافته (Extended Kalman Filter) تلفیق میشوند تا بتوان در هر لحظه، یک تخمین دقیق از موقعیت (X، Y)، سرعت (خطی و زاویهای) و جهتگیری واقعی ربات تولید کرد. این فرآیند نهتنها دادههای نویزی را تصحیح میکند، بلکه به سیستم امکان میدهد تا در شرایط قطع لحظهای یکی از حسگرها نیز تخمین خود را پایدار نگه دارد. به عبارت دیگر، ربات همیشه میداند کجاست—even if part of the vision is temporarily lost.

۲. برداشت مسیر با بینایی ماشین (Visual Path Recognition)

در گام دوم، سیستم باید هدف را بشناسد. این وظیفه به دوش بینایی ماشین گذاشته شده است. دوربین نصبشده بر ربات بهصورت بلادرنگ تصاویر مسیر را دریافت کرده و با استفاده از الگوریتمهای پردازش تصویر، علائم زمینی، مسیرهای مشخصشده، یا نشانگرهای هدف را استخراج میکند. این اطلاعات به دو شکل نقاط مرجع برای تخمین موقعیت نسبی یا مسیر مطلوب برای رهگیری و کنترل حرکتی وارد سیستم میشوند. درواقع، بینایی ماشین این امکان را فراهم میکند که ربات در محیطی بدون تگ، GPS یا خط راهنما، همچنان بتواند بهصورت خودمختار و بدون زیرساخت ثابت، مسیر خود را بیابد.

۳. کنترل مقاوم Sliding Mode برای هدایت تطبیقی

پس از اینکه ربات موقعیت خود را فهمید و مسیر را شناسایی کرد، نوبت به کنترل دقیق حرکت میرسد. این بخش از سیستم بر پایه الگوریتم Sliding Mode Control (SMC) پیادهسازی شده است—یک روش کنترلی شناختهشده برای شرایطی که سیستم تحت تأثیر اغتشاشات، نویز یا تغییر پارامترهای مدل قرار دارد. در این روش، یک سطح لغزشی تعریف میشود که فاصله بین وضعیت فعلی ربات و وضعیت مطلوب را مدل میکند. کنترلر، ربات را وادار میکند که روی این سطح حرکت کرده و بهسمت مسیر مرجع همگرا شود. مزیت این روش در آن است که: در برابر نویز مقاوم است؛ به تغییر شرایط محیطی واکنش سریع دارد و نیاز به مدل دقیق سیستم ندارد.در نتیجه، حرکتی نرم، دقیق و پایدار در هر شرایطی است—چه روی سطح لغزنده، چه در زمان حمل بار، چه هنگام تغییر جهت ناگهانی.

نقطه قوت اصلی این روش، در تعامل بلادرنگ بین اجزای آن است. در هر چرخهی کاری: دوربین یک فریم جدید را تحلیل میکند، EKF موقعیت جدید را تخمین میزند، کنترلر SMC فرمان جدیدی برای موتورهای چرخ صادر میکند و تمام این حلقه در کمتر از ۲۰ میلیثانیه تکرار میشود به این ترتیب، ربات میتواند در زمان واقعی، تصمیم بگیرد، مسیر را تشخیص دهد، و در صورت خطا، بلافاصله اصلاح کند. در مجموع، این ساختار سهلایه، پاسخگوی تمام نیازهای یک ربات صنعتی مدرن است:

دقت، پایداری، سازگاری، و استقلال عملیاتی—بدون نیاز به تگ، GPS یا اپراتور انسانی.

پیادهسازی و ارزیابی عملکرد: تولد یک سیستم هوشمند در کف زمین واقعی

ارزش واقعی یک سیستم کنترلی، نه در مدلسازیهای تئوریک و نمودارهای آزمایشگاهی، بلکه در تواناییاش برای مقابله با واقعیتهای پُرنویز، ناپایدار و گاهی غیرقابلپیشبینی محیط صنعتی است. مقاله پیشرو نیز با درک این اصل، از مرحله شبیهسازی فراتر رفته و ساختار کنترلی خود را روی یک ربات واقعی پیادهسازی کرده—نه برای نمایش، بلکه برای سنجش اینکه آیا این سامانه، در شرایط عملیاتی، همانقدر که روی کاغذ قدرتمند است، میتواند در میدان نیز عملکردی دقیق و باثبات ارائه دهد؟

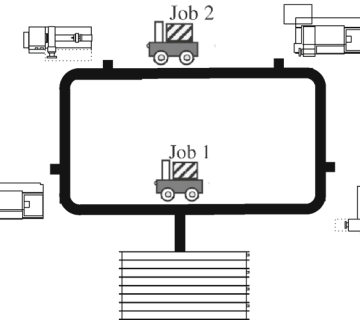

در این مرحله، یک پلتفرم رباتیکی مجهز به چهار چرخ مکانومی، بهعنوان حامل معماری پیشنهادی انتخاب شد. این ربات به مجموعهای از حسگرهای کلیدی از جمله IMU، دوربین RGB، چرخنماهای با رزولوشن بالا و یک واحد پردازنده مرکزی قدرتمند مجهز شد؛ همه در چارچوب ROS بهصورت کاملاً همگام و بلادرنگ متصل. دادههای سنسورها بهطور همزمان به فیلتر تخمین وضعیت، ماژول بینایی و الگوریتم کنترل مقاوم ارسال میشد تا در هر لحظه، تصمیم حرکتی صحیح تولید شود.

اما نکته قابلتوجه، محیط آزمایش بود: یک فضای داخلی نیمهساختاریافته با سطوح متفاوت، نور متغیر، پیچهای زاویهدار، ایستگاههای توقف، موانع جزئی، و همچنین شبیهسازی بارگذاری متغیر. این یعنی نهتنها سامانه باید دقیق میبود، بلکه باید در مواجهه با اختلالات و اغتشاشات محیطی نیز پایداری خود را حفظ میکرد—همان چیزی که بسیاری از الگوریتمها در آن شکست میخورند.

در این آزمایشها، ربات مسیر تعیینشده را با کمک علائم زمینی که با بینایی ماشین خوانده میشد دنبال میکرد. همزمان، دادههای حرکتی از IMU و انکودرها جمعآوری میشد و فیلتر EKF با ترکیب این دادهها، تخمینی بهینه از موقعیت و جهت حرکت تولید میکرد. خروجی این تخمین مستقیماً به کنترلر Sliding Mode ارسال میشد تا فرمانهای حرکتی برای هر موتور صادر شود—فرمانهایی که با وجود شرایط غیرایدهآل، باعث حرکت روان، دقیق و بدون انحراف ربات میشدند.

نتایج این پیادهسازی، فراتر از انتظار بودند: در بیش از ۳۰ اجرای پیاپی، انحراف مسیر در نقاط حساس کمتر از ۲ سانتیمتر بود؛ حتی زمانی که نور محیط کاهش مییافت یا مسیر دچار لغزندگی میشد. سیستم توانست با وجود بار متغیر، کنترل حرکتی خود را حفظ کند و بدون نیاز به مداخله انسانی، مسیر کامل را طی کند. تأخیر پردازشی در هر حلقه کنترل، کمتر از ۲۰ میلیثانیه بود که نشاندهنده قابلیت کار در زمان واقعی است.

در مجموع، پیادهسازی مقاله ثابت کرد که این سیستم یک مفهوم آزمایشگاهی یا صرفاً تئوریک نیست؛ بلکه یک راهحل مهندسیشده و آزمودهشده در میدان عمل است—قابلاتکا، دقیق، و آماده برای ورود به فضای واقعی صنعت.

کاربرد صنعتی: چرخش هوشمند در دل پیچیدگیهای واقعی صنعت

در دنیای امروز که کارخانهها، انبارها و مراکز تولید با سرعتی بیسابقه در حال دیجیتالی شدن هستند، رباتهای متحرک نهتنها جایگزین نیروی انسانی در حملونقل داخلی شدهاند، بلکه به بخشی از شریان حیاتی لجستیک درونسازمانی تبدیل شدهاند. اما همین اتوماسیون، نیاز به زیرساختی دارد که فراتر از خطوط راهنما یا مسیرهای از پیش تعریفشده عمل کند؛ زیرا در دنیای واقعی، مسیرها ثابت نمیمانند، بارها متغیرند، و شرایط محیطی دائماً در حال تغییر است.

در چنین بستری، سامانه کنترل پیشنهادی این مقاله دقیقاً پاسخی مهندسی برای این نیازهای پویا و غیرقابل پیشبینی است. این سیستم نهفقط یک کنترلکننده مسیر، بلکه ترکیبی از هوش ادراکی، قابلیت تطبیق بلادرنگ، و مقاومت در برابر عدم قطعیتها را ارائه میدهد—ویژگیهایی که آن را برای طیف وسیعی از صنایع مناسب میسازد.

۱. کارخانههای با خطوط تولید منعطف

در کارخانههایی که خطوط تولید مدام بازپیکربندی میشوند—مثل صنایع الکترونیک، خودروسازی مدولار یا تولیدات سفارشیسازیشده—مسیرهای حرکتی AGVها هر روز تغییر میکنند. در این شرایط، استفاده از سامانههایی که وابسته به نوار مغناطیسی یا GPS هستند، ناکارآمد خواهد بود. اما سامانه حاضر، با اتکا به بینایی ماشین و تخمین هوشمند موقعیت، میتواند بدون زیرساخت خاصی، در هر پیکربندی جدید مسیر را شناسایی و دنبال کند.

۲. انبارهای لجستیکی با چیدمان متغیر

در مراکز توزیع و انبارهای بزرگ، چیدمان کالاها و قفسهها بهصورت دائمی در حال تغییر است. علاوهبر این، حضور همزمان انسانها و رباتها، نیازمند حرکت ایمن و دقیق AGVهاست. معماری پیشنهادی با استفاده از کنترل مقاوم و مسیریابی تصویری، این امکان را فراهم میکند که AGV حتی در شرایط پرترافیک، مسیر خود را حفظ کند و در صورت نیاز، بهصورت بلادرنگ واکنش اصلاحی نشان دهد—بدون توقف، بدون برخورد، و بدون نیاز به اپراتور.

۳. محیطهای صنعتی غیراستاندارد با سطح متغیر

یکی از مزیتهای چرخ مکانوم، توانایی حرکت در فضاهای محدود و پیچیده است. اما این مزیت زمانی معنا دارد که کنترلر بتواند ناپایداریهایی مانند لغزش چرخ، اصطکاک نامتقارن، یا بارگذاری غیرمتوازن را مدیریت کند. ساختار پیشنهادی، با استفاده از تخمین بلادرنگ و SMC، قادر است در چنین محیطهایی حتی روی سطح ناهموار یا بار متغیر، هدایت دقیق و پایدار حفظ کند.

۴. کاربردهای خدماتی و مراقبتی در محیطهای انسانی

در فضاهایی مانند بیمارستانها، مراکز نگهداری سالمندان یا محیطهای عمومی، حرکت ربات باید کاملاً نرم، دقیق، و قابلاعتماد باشد. کوچکترین انحراف یا برخورد، میتواند تهدیدی جدی باشد. سامانهای که با استفاده از بینایی، محیط را درک میکند و بهصورت تطبیقی تصمیم میگیرد، بهترین گزینه برای چنین سناریوهایی است—نه فقط برای حمل بار، بلکه برای تضمین ایمنی عملکرد.

در مجموع، این سامانه را میتوان بهعنوان یک “مغز حرکتی هوشمند” برای نسل آیندهی AGVها و رباتهای همهجهته در نظر گرفت. مغزی که نهتنها مسیر را میبیند و میفهمد، بلکه میتواند آن را با انعطاف و دقت طی کند—در هر کجا که صنعت، ایمنی و انعطاف در کنار هم موردنیاز باشد.

جمعبندی نهایی: زمانی برای عبور از کنترل سنتی و ورود به دوران ادراکمحور

مقالهای که بررسی کردیم، فراتر از یک رویکرد کنترلی یا تکنیک تخمین حالت بود؛ این پژوهش، تجسمی از آیندهی تحرک هوشمند در رباتهای صنعتی است—آیندهای که در آن، ربات نهفقط یک ماشین فرمانبر، بلکه یک سیستم درککننده، تحلیلگر و تصمیمگیر مستقل است. در این معماری، سه ستون اصلی بینایی محیطی بهعنوان چشم هوشمند ربات، تخمین حالت چندسنسوری بهعنوان مغز پردازشی و کنترل مقاوم Sliding Mode بهعنوان مرکز فرماندهی حرکتی در کنار هم قرار گرفتند. این همافزایی منحصربهفرد، منجر به سیستمی شد که نهتنها به مسیر از پیش تعیینشده متعهد است، بلکه میتواند در صورت بروز اختلال، مسیر را بازسازی کند، موقعیت خود را اصلاح نماید، و به مأموریت ادامه دهد—همه اینها، بدون اتکا به زیرساخت خارجی، بدون توقف، و بدون وابستگی به اپراتور انسانی صورت میپذیرد. در میدان آزمون، سیستم نشان داد که واقعاً کار میکند: چه در حضور نور متغیر، چه در حرکت روی سطح لغزنده، و چه با بار اضافی یا مسیرهای پیچدرپیچ. و این یعنی تنها در تئوری موفق نبود؛ در عمل نیز پایداری، دقت، و سرعت تصمیمگیری بالایی از خود نشان داد. از دید صنعتی، این پژوهش یک پیام روشن دارد:

آینده از آنِ سیستمهاییست که میتوانند ببینند، بفهمند و واکنش نشان دهند—نه فقط دستور بگیرند.

اگر رباتهای صنعتی قرار است در کنار انسانها، در محیطهای پویا، مسیرهای متغیر و در شرایط واقعی عمل کنند، این نوع معماری کنترلی میتواند زیربنای قابلاعتماد آنها باشد. این سیستم آماده است تا وارد خط تولید شود، نه فردا—بلکه از همین امروز.

قدم بعدی با شماست…

اگر شما هم در حال طراحی یا توسعه زیرساختهای حملونقل هوشمند درونسازمانی هستید—چه برای کارخانهای با خطوط متحرک، چه برای انباری با مسیرهای متغیر—وقت آن رسیده که از معماریهای کلاسیک عبور کرده و وارد نسل بعدی تحرک صنعتی شوید. در شرکت پارازانژ، با تکیه بر تجربه عملی در طراحی و پیادهسازی سیستمهای AGV پیشرفته، به صنایع مختلف کمک کردهایم تا کنترل دقیق، رهگیری مقاوم و ادراک بلادرنگ را در رباتهای خود پیادهسازی کنند—حتی در پیچیدهترین محیطها.

اگر فکر میکنید زمان آن رسیده که اتوماسیون خود را هوشمند، دقیق و قابل اعتماد کنید، ما آمادهایم همراهتان باشیم. مشاوره رایگان، طراحی اختصاصی و پیادهسازی کامل از نقطه صفر تا استقرار.

همین حالا با ما تماس بگیرید یا نمونه پروژههای ما را ببینید.

برای مطالعه مقاله کامل علمی که این گزارش بر اساس آن تهیه شده، میتوانید از لینک رسمی زیر استفاده کنید:

DOI مقاله: https://doi.org/10.1016/j.rcim.2023.102253

بدون نظر