مقدمه: چگونه یک ناوگان AMR در کارخانه خودروسازی طراحی و پیادهسازی میشود؟

در عصر رقابت سنگین و جهانیشدهی صنعت خودرو، دیگر تنها کیفیت و طراحی محصول کافی نیست؛ سرعت، دقت، و هوشمندی فرآیندهای تولید، به اندازهی خود خودروها اهمیت پیدا کردهاند. یکی از مهمترین این فرآیندها، لجستیک داخلی در کارخانههای خودروسازی است—سیستمی پیچیده که وظیفهی جابهجایی دقیق قطعات، زیرسیستمها، ابزارها و محصولات نیمهساخته را در میان ایستگاههای تولید، خطوط مونتاژ، انبار و بخشهای آمادهسازی بر عهده دارد.

در این بستر، خطای انسانی، تأخیر، یا کمبود انعطافپذیری میتواند کل زنجیره را فلج کند. از همینرو، خودروسازان پیشرو در جهان بهسمت راهکارهایی حرکت کردهاند که لجستیک داخلی را از یک فعالیت نیمهمکانیزه به یک سیستم خودمختار، تطبیقپذیر و بلادرنگ تبدیل کنند—و در صدر این راهکارها، Autonomous Mobile Robots (AMRs) قرار دارند.

اما طراحی و پیادهسازی یک ناوگان AMR در کارخانه خودروسازی با اجرای پروژهای ساده تفاوت دارد. این کار نیازمند بازمهندسی کل زیرساختهای عملیاتی و دیجیتال کارخانه است. چرا؟ چون AMRها نهتنها باید در محیطی با رفتوآمد بالا، مسیرهای پیچیده، و موانع غیرقابلپیشبینی حرکت کنند، بلکه باید با تمام سیستمهای درگیر در تولید—از ERP و MES گرفته تا برنامهریزی تولید و مدیریت انبار—در تعامل لحظهای قرار گیرند. آنها باید هم ببینند، هم فکر کنند، هم تصمیم بگیرند، و هم اجرا کنند—آنهم دقیقاً در دل همان جایی که خودرو ساخته میشود.

نکتهی مهم دیگر، تفاوت «پیادهسازی در آزمایشگاه» با «اجرای واقعی در کف کارخانه» است. بسیاری از مدلهای آکادمیک یا مفاهیم رباتیکی که در مقالات دیده میشوند، در محیطهای کنترلشده آزمایش شدهاند؛ اما در این مقالهی خاص، کل فرایند طراحی، توسعه و اجرای ناوگان AMR، در یک کارخانهی واقعی خودروسازی انجام شده—جایی که محدودیت فضا، تغییرات خط تولید، تعامل با اپراتورها و فشار زمانبندی تولید، همگی وجود دارند.

این پروژه نه فقط یک آزمون فنی، بلکه یک تغییر فرهنگی و سیستمی بوده است. این ناوگان باید قادر باشد وظایفش را بدون نقشهی دائمی، در فضای پویا و شلوغ، با دقت بالا و قابلیت انطباق سریع انجام دهد. سنسورها، کنترلکنندهها، الگوریتمهای مسیریابی، سیستمهای شارژ خودکار، و زیرساخت ارتباطی بیسیم همه در خدمت یک هدف قرار گرفتهاند: لجستیک داخلی بدون توقف، بدون برخورد، و بدون خطا.

از همین منظر، این مقاله یک نقشهراه اجرایی ارزشمند برای هر سازمانی است که در پی ایجاد تحول در فرآیندهای داخلی کارخانهی خودروسازی خود است. چه در مرحلهی طراحی کارخانه جدید باشید، چه بهدنبال ارتقاء یک سایت تولیدی فعلی، این تجربه واقعی میتواند الگوی تصمیمگیری، انتخاب فناوری، و شناخت چالشهای پنهان باشد.

در ادامه، این گزارش بهصورت گامبهگام به بررسی عمیق مقاله خواهد پرداخت: از تحلیل چالشها، تا معرفی معماری سیستم، الگوریتمها، مراحل اجرایی، ارزیابی عملکرد، و در نهایت، سناریوهای قابلپیادهسازی در صنعت خودروسازی امروز و فردا.

چالشهای صنعتی در طراحی ناوگان AMR برای کارخانههای خودروسازی

عبور از تئوری به عمل در دل پیچیدهترین محیطهای تولید صنعتی

طراحی و پیادهسازی یک ناوگان خودران در کارخانههای خودروسازی، صرفاً بهمعنای حرکت چند ربات از نقطه A به نقطه B نیست؛ بلکه یک چالش پیچیده، چندلایه و درگیرکنندهی سیستمهای انسانی، دیجیتال، فیزیکی و منطقی است. در دل یک محیط تولید خودرو، دهها متغیر بهصورت همزمان در حال تغییرند: از برنامهریزی تولید گرفته تا موجودی انبار، مسیرهای تردد انسانی، توقفات ناگهانی در خطوط مونتاژ و حتی تغییرات در نوع محصول تولیدی در هر شیفت. در چنین اکوسیستمی، رباتها باید بیش از «هوشمند»، انعطافپذیر، مقاوم، قابل تطبیق و قابل اعتماد باشند. همین نکته، مسیر اجرای AMRها در خودروسازی را از سایر صنایع متمایز و دشوارتر میسازد. در ادامه، ۴ چالش اساسی و حیاتی که هر پروژه AMR در یک کارخانهی خودروسازی با آن مواجه است را بهصورت عمیق بررسی میکنیم:

چالش اول: ناوبری در محیطهای پویا، شلوغ و غیرقابل پیشبینی

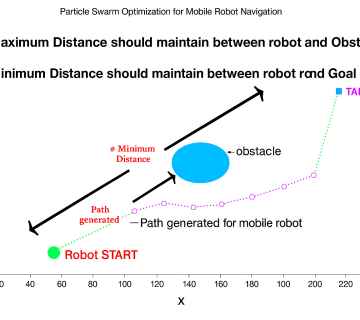

برخلاف انبارهای مرتب یا خطوط توزیع کالا، کف کارخانهی خودروسازی محیطی زنده و پویاست. مسیرهایی که یک ساعت پیش باز بودهاند ممکن است ناگهان با تجهیزات مونتاژ یا واگن قطعات اشغال شده باشند. کارگران و اپراتورها در حال حرکتاند، لیفتراکها عبور میکنند، و گاهی نیاز به بازآرایی سریع تجهیزات وجود دارد. در این شرایط، یک AMR باید بتواند بهصورت بلادرنگ محیط را اسکن کرده، مسیر خود را بازطراحی کند، و بدون اختلال یا برخورد، مأموریت خود را ادامه دهد. این یعنی نیاز به سنسورهای دقیق، نقشهبرداری در لحظه، مدلسازی فضایی انعطافپذیر، و الگوریتمهایی که نهفقط سریع، بلکه سازگار با آشوب لحظهای محیط باشند.

چالش دوم: هماهنگی با خطوط تولید و فرآیندهای زمانبندیشده

خودروسازی، صنعتی ثانیهمحور است. اگر یک ایستگاه مونتاژ بهدلیل تأخیر در تحویل قطعه از سوی AMR متوقف شود، اثر آن در کل خط تولید و هزینه نهایی محصول منعکس خواهد شد. از اینرو، رباتهای متحرک باید دقیقاً با برنامهریزی تولید، مسیرهای کاری و نقاط تحویل هماهنگ باشند. این هماهنگی تنها از طریق اتصال یکپارچه با سیستمهای ERP و MES و تحلیل لحظهای دادههای تولیدی ممکن است. AMR نباید صرفاً «حرکت کند»، بلکه باید بداند چه چیزی را، در چه زمانی، و به کدام نقطه از کارخانه برساند—و همهی اینها را باید با بالاترین دقت و پایینترین تأخیر ممکن انجام دهد.

چالش سوم: مدیریت ناوگان چندرباته و جلوگیری از تداخل عملکرد

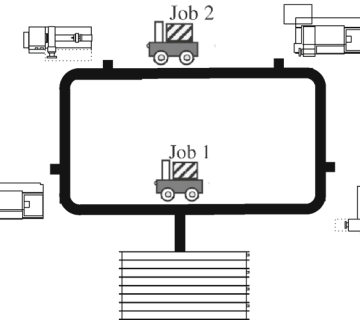

در اکثر پروژههای AMR در خودروسازی، تنها یک ربات فعال نیست؛ بلکه صحبت از یک ناوگان چندینتایی از رباتهای در حال فعالیت است که ممکن است همزمان در یک فضای فیزیکی مشترک حرکت کنند. هماهنگی بین آنها، جلوگیری از تصادف، بهینهسازی مسیرها، و تخصیص وظایف بین اعضای ناوگان یک چالش بزرگ و نیازمند زیرساخت نرمافزاری پیشرفته است. سیستم مدیریت ناوگان باید بتواند اولویتبندی کند، مسیرها را بازنویسی کند، و در صورت بروز اتفاق غیرمنتظره، بلافاصله تصمیمات بهینه بگیرد تا عملیات کارخانه متوقف نشود.

چالش چهارم: زیرساخت ارتباطی و امنیتی در بستر صنعتی

برای آنکه AMRها بتوانند بهصورت مؤثر و ایمن کار کنند، به یک شبکهی ارتباطی بیوقفه، پایدار و کمتاخیر نیاز دارند. اما محیط کارخانه خودرو پر از نویز الکترومغناطیسی، موانع فیزیکی و تداخلات سیگنالی است. ایجاد یک شبکهی وایرلس پایدار برای تبادل داده بین رباتها، سرورهای مرکزی و سایر سیستمها نیازمند طراحی زیرساختی دقیق است. در کنار آن، بحث امنیت دادهها و جلوگیری از نفوذ یا اختلالهای سایبری نیز از اهمیت بالایی برخوردار است؛ چراکه هر اختلال در سیستم ناوبری یا کنترل AMR میتواند به آسیب فیزیکی، توقف تولید، یا حتی خطر جانی منجر شود. پس چالش ارتباطی، تنها فنی نیست؛ بلکه راهبردی، امنیتی و عملیاتی هم هست.

در مجموع، این ۴ چالش، چهار ستون اصلی طراحی یک پروژه AMR موفق در صنعت خودروسازی را شکل میدهند. اگر این موانع بهدرستی درک و حل نشوند، حتی پیشرفتهترین رباتها هم در محیط کارخانه بهجای تسهیل، موجب اختلال خواهند شد.

ساختار سیستم پیشنهادی در مقاله: معماری لایهبهلایهی AMR در دل کارخانه خودروسازی

طراحی یک سیستم AMR در کارخانهی خودروسازی، صرفاً به معنی ساختن یک ربات نیست؛ بلکه بهمعنای خلق یک معماری چندلایهی سایبر-فیزیکیست که همزمان باید با فضای فیزیکی کارخانه، دادههای در حال جریان، و تصمیمگیریهای بلادرنگ در تعامل باشد. در مقالهی پیشرو، تیم پژوهشگر بهجای طراحی صرف یک ربات، یک معماری کلنگر و ماژولار ارائه کردهاند که از سطح تصمیمگیری مرکزی تا کنترلهای حرکتی دقیق در لایههای زیرین را در بر میگیرد. این ساختار سهلایهای، در عین سادگی مفهومی، قدرت اجرایی بالایی در محیطهای پیچیدهی کارخانهای دارد و همزمان امکان توسعه، نگهداری و مقیاسپذیری را فراهم میکند. در ادامه، هر یک از این لایهها را بهصورت تفصیلی بررسی میکنیم.

لایه اول: مرکز تصمیمگیر مرکزی (High-Level Mission Planner)

در قلب سیستم، لایهای قرار دارد که وظیفهاش نه کنترل آنی حرکت، بلکه تخصیص مأموریتها، زمانبندی کلان، و مدیریت هدفهاست. این لایه به سیستمهای ERP یا برنامهریزی تولید متصل است و بهصورت هوشمند، مشخص میکند که هر AMR باید در چه بازهای، چه باری را، به کجا منتقل کند. در کارخانهی خودروسازی، جایی که ممکن است صدها دستور تولید همزمان در حال اجرا باشند، این لایه نقشی کلیدی دارد؛ زیرا باید میان وظایف متضاد تعادل برقرار کند، اولویتها را مشخص سازد و منابع ناوگان را بهینه تخصیص دهد. الگوریتمهای بهکاررفته در این سطح، معمولاً بر پایهی الگوریتمهای زمانبندی دینامیک و سیستمهای تصمیمیار طراحی میشوند تا واکنشپذیری در برابر تغییرات زنجیره تولید بالا باشد.

لایه دوم: ماژول ناوبری و تخصیص مسیر (Navigation & Path Allocation Layer)

اگر لایهی بالا مشخص کند “چه کاری باید انجام شود”، این لایه پاسخ میدهد که “چگونه و از کدام مسیر انجام شود”. در محیطی که مسیرها متغیر، ایستگاهها شلوغ، و دیگر AMRها در حرکتاند، طراحی یک مسیر بهینه بههیچوجه کار سادهای نیست. این لایه با تحلیل لحظهبهلحظهی دادههای محیطی (مانند موقعیت سایر رباتها، موانع موقتی یا دائم، وضعیت ترافیک داخلی)، مسیر حرکت ربات را مشخص میکند. از الگوریتمهای سنتی مانند A* و Dijkstra گرفته تا رویکردهای نوینتر همچون الگوریتمهای مبتنی بر پیشبینی ترافیک و یادگیری تقویتی، در این لایه استفاده میشود. نکتهی مهم آن است که این مسیرها نهتنها بهینه و ایمن باشند، بلکه باید در صورت بروز مانع یا حادثه، قابلیت بازطراحی سریع داشته باشند. این انعطافپذیری لحظهای، عنصر حیاتی بقای عملیات AMR در کارخانهی خودروسازی است.

لایه سوم: کنترلکننده حرکتی و تعامل با محیط (Low-Level Motion & Execution Layer)

در نهایت، لایهای قرار دارد که ارتباط مستقیم با سختافزار ربات دارد و مسئول اجرای دستورات حرکتی در سطوح پایین است: سرعت، شتاب، پیچش، توقف و دور زدن. این لایه باید دستورات را با تأخیر کم، ایمن، دقیق و بدون تداخل اجرا کند؛ آنهم در محیطی که فرش کارخانه گاهی لغزنده است، مسیرها پیچیدهاند، و موانع ممکن است ناگهانی ظاهر شوند. کنترلکنندههای این بخش معمولاً مبتنی بر الگوریتمهای کنترل پیشبین (MPC)، فیلترهای کالمن برای تخمین موقعیت، و زیرسیستمهای ایمنی بلادرنگ هستند. این لایه همانجاست که ربات “واقعاً حرکت میکند”—و هر خطای کوچک در آن، میتواند به تصادف، توقف خط تولید یا آسیب به تجهیزات منجر شود. دقت، پایداری و ایمنی، سه ستون این لایهاند.

این ساختار سهلایهای، امکان میدهد که سیستم AMR بتواند بهصورت مدولار، منعطف و با قابلیت نگهداری بالا در یک کارخانه خودروسازی اجرا شود—و این دقیقاً چیزی است که صنعت امروز نیاز دارد: سیستمی که همزمان قابل اعتماد، توسعهپذیر، و پاسخگو به نیازهای محیط پیچیده باشد.

گامهای اجرایی طراحی و استقرار سیستم AMR در کارخانه خودروسازی: از طراحی تا بهرهبرداری مستمر در دل یک محیط عملیاتی پیچیده

گام اول: تحلیل نیازمندیهای لجستیکی و تدوین سناریوهای عملیاتی

پیش از آنکه حتی یک پیچ از ربات بسته شود یا خطی از کد نوشته شود، اولین و مهمترین گام در مسیر استقرار AMR، درک عمیق نیازمندیهای لجستیکی محیط هدف است. در کارخانههای خودروسازی، این تحلیل بهمراتب پیچیدهتر از سایر صنایع است؛ چرا که محیط فیزیکی بهشدت دینامیک است، حجم ترافیک انسانی بالا بوده و نوع مواد در حال جابهجایی متنوع و متغیر است. در این پروژه، تیم مهندسی ابتدا با همکاری نزدیک با مدیران تولید، اپراتورهای خط مونتاژ و واحد لجستیک داخلی، نقشهای جامع از مسیرهای تردد قطعات، نقاط گلوگاه، ایستگاههای تحویل، مسیرهای رفت و برگشت، و فرکانس تقاضا در هر بخش ترسیم کردند. این نقشه با سنجش دقیق حجم حمل، نوع محموله، محدودیتهای فضای فیزیکی، نرخ چرخش وظایف در ساعات مختلف روز، و میزان تعامل انسانی در هر نقطه همراه شد تا بتوان سناریوهای عملیاتی مختلف را پیشبینی و مدلسازی کرد. خروجی این مرحله نه فقط به تیم نرمافزار و سختافزار جهت داد، بلکه یک زبان مشترک میان تمام ذینفعان پروژه شکل داد—از کارگران تا مدیران استراتژیک.

گام دوم: طراحی سختافزار و انتخاب پلتفرم AMR مناسب برای کارخانه خودرو

وقتی مشخص شد چه چیز باید جابهجا شود، از کجا به کجا و با چه نرخ تکراری، نوبت به طراحی بدنه و سختافزار AMR رسید—گامی که باید با دقت در سطح میلیمتر انجام گیرد، چرا که کوچکترین خطا میتواند کل عملیات را در محیط فشرده و پویای کارخانه مختل کند. در این مرحله، تیم پروژه با توجه به سناریوهای حمل، وزن بار، ابعاد مسیر، و محدودیت فضای توقف، یک پلتفرم چرخدار سفارشی توسعه داد که نهتنها توانایی حمل بارهای مختلف را داشت، بلکه بهگونهای طراحی شده بود که بهراحتی با واگنهای حمل قطعهی خاص کارخانه کوپل شود. تجهیزات ناوبری شامل LIDAR دوبعدی برای ادراک محیط، سنسورهای اولتراسونیک برای تشخیص فاصلههای نزدیک، و یک سیستم IMU دقیق برای حفظ موقعیت داخلی ربات انتخاب شدند. کنترلر حرکتی بر بستر ROS توسعه یافت و قابلیت شارژ خودکار نیز در طراحی لحاظ شد تا ناوگان بتواند در دورههای استراحت کوتاه، بدون دخالت انسانی، خود را بازیابی کند. توجه خاصی به طراحی مرکز ثقل، نقاط توقف اضطراری، و مقاومت مکانیکی در برابر شوکهای محیطی نیز شده بود—چرا که در محیطهای صنعتی سنگین مانند خودروسازی، تجهیزات باید جانسخت، امن و قابل اطمینان باشند.

گام سوم: توسعه نرمافزار مرکزی، الگوریتمها و معماری کنترل لایهلایه

پس از تثبیت سختافزار، قلب مغزی سیستم شکل گرفت؛ جایی که یک معماری نرمافزاری چندلایه طراحی شد که تمام تصمیمات، حرکتها، و هماهنگیها را بهصورت بلادرنگ مدیریت میکرد. این معماری شامل سه لایهی اصلی بود: لایهی بالادستی برای تخصیص مأموریتها، لایهی میانی برای مسیریابی و تصمیمگیری محلی، و لایهی پایینی برای کنترل دقیق حرکت. سامانهی مرکزی به سیستمهای ERP و برنامهریزی تولید کارخانه متصل شد تا بتواند بر اساس تقویم تولید، نیازهای لحظهای و تغییرات مسیر، مأموریتها را تخصیص دهد. الگوریتمهای ناوبری با درنظر گرفتن ترافیک داخلی، حضور سایر رباتها، موانع دینامیک و رفتار انسانی در مسیرها طراحی شدند؛ بخشی از مسیرها از پیش تعیین شده بود، اما قابلیت بازنویسی در لحظه برای انطباق با واقعیت محیط کارخانه نیز لحاظ شده بود. امنیت سایبری، لاگگیری بلادرنگ، شبیهسازی پیش از اجرا، و ماژول تست مجازی نیز در همین فاز پیادهسازی شدند تا اختلالات ناخواسته در فاز عملیاتی به حداقل برسد.

گام چهارم: استقرار میدانی ناوگان و آغاز تست در محیط واقعی تولید خودرو

لحظهی حیاتی پروژه، زمانیست که رباتها از محیط کنترلشدهی توسعه جدا میشوند و وارد میدان واقعی عملیات میگردند. در این فاز، ۶ واحد AMR در مسیرهای مختلف کارخانه مستقر شدند و سناریوهای از پیش تعریفشده، گامبهگام در محیط تولید واقعی اجرا شدند. مسیرهای پر رفتوآمد با مارکرهای محیطی، سنسورهای کمکی و تابلوهای هشدار تجهیز شدند و تمام حرکات، توقفها و تعاملات در زمان واقعی با واحد مرکزی در ارتباط بودند. هر AMR بهگونهای برنامهریزی شده بود که در صورت ورود انسان به حریم حرکتی، توقف کند و سناریوی بازگشت به مسیر را فعال کند. در عین حال، موقعیت هر ربات در پنل مدیریتی نمایش داده میشد و امکان تخصیص دستی مأموریت در مواقع اضطراری وجود داشت. این فاز همچنین فرصتی برای ارزیابی کیفیت تعامل میان انسان و ماشین بود: از واکنش اپراتورها تا تطابق با فرهنگ عملیاتی.

گام پنجم: تحلیل عملکرد، ارزیابی دادههای عملیاتی و اعمال بهینهسازی

پس از اجرای موفق اولین چرخهها، تیم تحلیل عملکرد وارد عمل شد. دادههایی نظیر زمان متوسط جابهجایی، دقت تحویل، تأخیر در تحویل مأموریت، خطاهای ناوبری، نرخ برخورد با موانع، مصرف باتری و سطح تعامل با انسانها جمعآوری شد. این دادهها از طریق داشبوردهای تحلیلی بلادرنگ تحلیل شد و الگوریتمهای اصلاحکننده برای کاهش تأخیر، بهینهسازی مسیر، و اصلاح رفتار ناوبری توسعه یافتند. بهعنوان مثال، یکی از رباتها در یک مسیر خاص همواره تأخیر داشت که با شبیهسازی جریان ترافیک داخلی، مسیر جایگزین با راندمان ۲۳٪ بهتر پیشنهاد و اعمال شد. همچنین، با تغییر در تنظیمات شتابگیری در مرحلهی خروج از ایستگاه، مصرف انرژی ۱۱٪ کاهش یافت. این مرحله از پروژه، نقطهی گذار از “عملیات تستی” به “پایداری بلندمدت” است.

گام ششم: استقرار دائم، ادغام کامل و مستندسازی راهکار برای مقیاسپذیری آینده

در نهایت، سیستم پس از چند هفته اجرای مداوم و پایش عملکرد، به مرحله بهرهبرداری دائم وارد شد. رباتها بهصورت کامل با سیستمهای انبارداری، برنامهریزی تولید و کنترل کیفیت کارخانه ادغام شدند. تیمهای نگهداری آموزش دیدند، مستندات نگارش شد، و سامانهی مانیتورینگ وضعیت ناوگان به تیم عملیات کارخانه تحویل داده شد. برنامههای پیشگیرانه برای شارژ باتری، بروزرسانی نرمافزار، و رصد رفتار غیرعادی هر ربات تنظیم گردید. مهمتر از همه، امکان توسعهی ناوگان به ۳ برابر ظرفیت فعلی در طراحی اولیه لحاظ شده بود تا در صورت گسترش خط تولید یا افزودن شیفتهای بیشتر، سیستم بهسرعت مقیاسپذیر باشد. در این نقطه، پروژه نه یک پایلوت، بلکه بخشی از شریان حیاتی کارخانه خودروسازی محسوب میشود.

ارزیابی عملکرد ناوگان AMR در خط تولید خودرو

وقتی رباتها از طراحی به بهرهبرداری میرسند: تحلیل دادهمحور از کارایی، دقت و بازدهی عملیاتی

پیادهسازی یک سیستم AMR در کارخانه خودروسازی، موفق محسوب نمیشود مگر آنکه بتوان با دادههای شفاف، دقیق و عملیاتی، عملکرد آن را در میدان واقعی تولید ارزیابی کرد. مقالهی حاضر برخلاف بسیاری از مطالعات صرفاً مفهومی، دادههای کاملاً تجربی و عددی از رفتار ناوگان در محیط صنعتی واقعی ارائه میدهد—و این دادهها نهتنها بر دقت مهندسی پروژه صحه میگذارند، بلکه امکان تصمیمگیری مبتنی بر شواهد را برای گسترش آینده فراهم میکنند. در ادامه، مهمترین شاخصها و نتایج عملکردی این سیستم در کارخانهی خودروسازی را بررسی میکنیم:

کاهش چشمگیر زمان جابهجایی بین ایستگاهها

در فاز پیش از استقرار AMRها، جابهجایی قطعات بین برخی ایستگاههای مونتاژ توسط نیروی انسانی یا لیفتراک انجام میشد که بهدلیل مسیرهای پر رفتوآمد، محدودیت اپراتور، یا تداخل زمانی در شیفتها، گاه با تأخیرهای قابلملاحظه همراه بود. پس از راهاندازی کامل ناوگان AMR، میانگین زمان انتقال هر مأموریت تا ۱۸٪ کاهش یافت. این بهبود مستقیماً در بهرهوری خط مونتاژ تأثیر گذاشت و توانست زمان انتظار ایستگاهها برای قطعه را بهطور معناداری کاهش دهد. این نکته بهویژه در مدلهای تولید با تنوع بالا (High Mix) و حجم پایین (Low Volume) بسیار مهم است.

بهبود دقت تحویل و کاهش خطای انسانی

در این پروژه، دقت مکانیکی تحویل قطعات توسط AMRها (یعنی تطابق نقطه تحویل واقعی با مکان مرجع تعریفشده) در بیش از ۹۵٪ مأموریتها کمتر از ۵ سانتیمتر انحراف داشته است. این میزان دقت، آن هم در شرایط کارخانهای که شامل ضربههای محیطی، تردد انسانی و مسیرهای پیچیده است، بسیار چشمگیر محسوب میشود. در مقایسه، جابهجایی دستی قطعات در برخی موارد باعث توقف خط بهدلیل تحویل اشتباه یا دیرهنگام میشد که اکنون عملاً به صفر نزدیک شده. این یعنی AMR نهفقط یک ربات، بلکه گلوگاهبرطرفکن حرفهای در زنجیرهی تولید است.

ارتقای قابلیت اطمینان و تداوم عملیاتی سیستم

رباتهای متحرک طراحیشده در این پروژه، طی دورهی پایش اولیه (سه هفتهی اول بهرهبرداری)، بیش از ۱۰۰۰ مأموریت را بدون خرابی جدی یا نیاز به توقف اضطراری انجام دادهاند. این سطح از پایداری، در صنعتی مثل خودروسازی که حتی ۱۰ دقیقه توقف تولید معادل میلیونها تومان زیان است، بسیار ارزشمند است. همچنین، سیستم مدیریت ناوگان (Fleet Management) توانست در شرایط ترافیکی سنگین، بهدرستی مسیرها را بازتنظیم کرده و از همپوشانی یا برخورد میان رباتها جلوگیری کند. یکی از یافتههای کلیدی این بخش آن بود که با افزایش هوشمندی سامانهی مرکزی، میتوان تعداد بیشتری ربات را بدون افت عملکرد به سیستم اضافه کرد—یعنی مقیاسپذیری بالای طراحی.

بهبود تعامل انسان–ربات و پذیرش فرهنگی در کف کارخانه

یکی از نگرانیهای مهم در پروژههای AMR، واکنش نیروی انسانی به ورود این رباتهاست. در این پروژه، بهکمک طراحی رفتاری مناسب، آموزش اپراتورها، و تعیین دقیق مسیرهای تردد، تعامل انسان و ربات بدون تنش یا اختلال عملیاتی انجام شد. رفتارهای کنترلی رباتها—از جمله توقف اضطراری در صورت شناسایی انسان، مسیر جایگزین خودکار، و هشدارهای دیداری و شنیداری—نقش مهمی در پذیرش سیستم ایفا کردند. گزارشها نشان میدهد که پس از هفتهی دوم، اپراتورها خود به استفاده از AMRها اعتماد کرده و در فرآیند برنامهریزی حمل مشارکت فعال داشتند.

در مجموع، دادههای عملکردی این پروژه، نشان میدهد که استقرار AMR در یک کارخانهی واقعی خودروسازی نهتنها از نظر تئوریک، بلکه از نظر عملی نیز کاملاً امکانپذیر، کارآمد و ارزشآفرین است. موفقیت این پروژه مبتنی بر طراحی دقیق، پیادهسازی مرحلهبهمرحله، ارزیابی مستمر و انطباق هوشمندانه با نیازهای محیطی بوده—و دقیقاً همین عناصر هستند که آیندهی لجستیک در خودروسازی را تعریف خواهند کرد.

سناریوهای کاربردی استفاده از AMR در کارخانههای خودروسازی

کجا دقیقاً از این ناوگان استفاده میشه؟ چهار کاربرد واقعی، ارزشآفرین و مقیاسپذیر

یکی از بزرگترین مزیتهای AMR در صنعت خودرو، انعطافپذیری در نوع وظایفیست که میتونه برعهده بگیره؛ از حمل قطعه بین خطوط تولید گرفته تا پشتیبانی لجستیکی شیفتهای مونتاژ، یا حتی انتقال ابزارهای دقیق در مسیرهای خاص. در این پروژه، ۴ سناریو بهصورت عملیاتی پیادهسازی و ارزیابی شده که هرکدام نمایندهی یکی از نیازهای اساسی کف کارخانه هستند. در ادامه، هر سناریو را با تحلیل دقیق، بهصورت مجزا بررسی میکنیم:

سناریو ۱: جابهجایی قطعات بدنه بین خطوط جوشکاری و رنگ

در کارخانههای خودروسازی، بخشی از تولید خودرو به انتقال پوستههای فلزی نیمهکامل بین ایستگاههای جوشکاری، تمیزکاری و رنگپاشی اختصاص دارد. در این پروژه، AMRها برای حمل این قطعات با ابعاد بزرگ و وزن بالا، بین دو بخش پرتردد جوشکاری و رنگ بهکار گرفته شدند. مزیت بزرگ AMR در این سناریو، حذف نیاز به لیفتراک و اپراتورهای سنگینکار بود که اغلب در این مسیرها با مشکلات ایمنی و محدودیت فضا مواجهاند. با تعریف ایستگاههای دقیق بارگیری و تخلیه، و طراحی مسیرهایی سازگار با فضای محیط صنعتی، رباتها توانستند جابهجایی مستمر، ایمن و بدون وقفه را تضمین کنند. دادهها نشان دادند که زمان انتقال در این سناریو تا ۲۵٪ کاهش یافت و میزان آسیب وارده به قطعات بهدلیل جابهجایی ناصحیح نیز تقریباً به صفر رسید.

سناریو ۲: تأمین بلادرنگ سینیهای مونتاژ در خط مونتاژ نهایی

خط مونتاژ نهایی در تولید خودرو، جاییست که بیشترین فشار زمانی و ترافیک عملیاتی وجود دارد؛ کوچکترین تأخیر در تأمین قطعات میتواند باعث توقف کل خط شود. در این پروژه، ناوگان AMR برای حمل سینیهای حاوی قطعات مونتاژ (مانند داشبورد، سیمکشیها، ماژولهای کنترلی) از انبار مرکزی به خط مونتاژ بهکار گرفته شد. نکتهی مهم این سناریو، هماهنگی کامل AMR با برنامهریزی تولید و زمانبندی تحویل ایستگاهها بود. هر ربات میبایست دقیقاً در بازهی مشخص، محموله مناسب را به ایستگاه مناسب برساند. تأخیر یا خطای ناوبری قابلقبول نبود. سیستم مرکزی با اتصال به پایگاه داده تولید، بهصورت بلادرنگ مأموریتها را به رباتها تخصیص داد و عملکرد هر مأموریت مانیتور شد. نتیجه؟ کاهش ۳۷٪ی در وقفههای تأمین قطعه، و افزایش محسوس راندمان خط مونتاژ در بازهی دو هفتهای اول بهرهبرداری.

سناریو ۳: جمعآوری و انتقال ابزارهای تخصصی بین خطوط تولید

در کارخانههای خودروسازی، برخی تجهیزات و ابزارهای دقیق و گرانقیمت، تنها در بخشهایی خاص از خط تولید استفاده میشوند و پس از هر شیفت یا مأموریت باید به انبار ابزار بازگردانده شوند. پیش از این، این کار توسط نیروی انسانی انجام میشد که گاه با تأخیر، فراموشی یا آسیب به تجهیزات همراه بود. در این پروژه، AMRها برای جمعآوری این ابزارها پس از پایان هر سیکل تولید یا شیفت کاری برنامهریزی شدند. هر ربات، طبق لیست مأموریت، بهصورت خودکار به ایستگاههای تعریفشده میرفت، ابزارها را بارگیری میکرد و به انبار مرکزی تحویل میداد. مزیت اصلی این سناریو، دقت بالا، ردیابی کامل مسیر، و حذف کامل فرایند دستی بود. علاوه بر این، امکان لاگگیری دقیق از تعداد دفعات استفاده و مکانهای تحویل ابزار فراهم شد—که خود به سیستم نگهداری و تعمیرات پیشگیرانه نیز کمک کرد.

سناریو ۴: انتقال ضایعات تولیدی و بازگرداندن آنها به بخش بازیافت

یکی دیگر از کاربردهای بسیار مؤثر AMR در خطوط خودروسازی، انتقال پسماندها، قراضهها و ضایعات فلزی تولیدی به بخش بازیافت یا دفع است. در این سناریو، رباتها در پایان هر شیفت، از نقاط تعریفشده در بخشهای برش، پانچ و جوش، قراضهها را جمعآوری کرده و به محل دفع مرکزی یا ناحیهی ذوب مجدد انتقال میدادند. ویژگی مهم این سناریو، مقاومت مکانیکی AMRها در برابر آلودگیهای صنعتی، نویزهای محیطی و بارهای غیراستاندارد بود. برخلاف سناریوهای قبلی که دقت مکانی در اولویت بود، در اینجا تمرکز بر دوام عملیاتی، ظرفیت حمل و تداوم عملکرد در محیط آلوده قرار داشت. اجرای موفق این بخش نهفقط فرآیند پاکسازی خطوط تولید را خودکار کرد، بلکه هزینههای جانبی ناشی از نیروی انسانی و ایمنی را بهشکل محسوسی کاهش داد.

جمعبندی: آغاز آیندهی هوشمند در خودروسازی: وقتی AMRها دیگر یک انتخاب فناورانه نیستند، بلکه یک الزام رقابتیاند

جهان خودروسازی با سرعتی بیسابقه در حال تغییر است؛ جایی که فناوریهای دیجیتال، تولید ناب، و اتوماسیون پیشرفته دیگر ابزارهای جانبی نیستند، بلکه عناصر حیاتی زنجیره ارزش محسوب میشوند. در این فضا، لجستیک داخلی کارخانهها نیز باید از حالت سنتی، دستی و پرخطا عبور کند و به سیستمهایی تبدیل شود که هوشمند، چابک، مستقل و یکپارچه با کل چرخهی تولید هستند. در همین راستا، آنچه در این مقاله مورد بررسی قرار گرفت، فقط یک پروژهی فناورانه نیست؛ بلکه یک نقشه راه عملیاتی برای تحول لجستیک در صنعت خودرو است. این پروژه، از تحلیل دقیق نیازهای خط تولید آغاز شد، با طراحی سختافزار و نرمافزار منسجم ادامه یافت، و در نهایت، با استقرار موفق در دل یک کارخانهی واقعی، به اثبات رسید.

در این مسیر، رباتهای متحرک خودران (AMR) نه بهعنوان ابزارهایی مستقل، بلکه بهعنوان بخشی حیاتی از اکوسیستم عملیاتی کارخانه ایفای نقش کردند. آنها یاد گرفتند در محیطهای شلوغ و زنده تصمیم بگیرند، با سیستمهای بالادستی تبادل اطلاعات کنند، از برخورد جلوگیری کنند، و در عین حال، بازدهی کل خط را ارتقاء دهند. دادههای حاصل از بهرهبرداری واقعی نشان داد که این رباتها نهتنها باعث کاهش هزینه و افزایش سرعت شدند، بلکه دقت، قابلیت اطمینان، و پایداری فرآیند را نیز بهطور قابلتوجهی بهبود دادند—سه مؤلفهای که در دنیای رقابتی امروز، مرز بین زیان و مزیت رقابتی را تعیین میکنند.

مهمتر از همه، این مقاله اثبات کرد که اجرای چنین سیستمی نه در آزمایشگاه، بلکه در کف واقعی کارخانهی خودرو امکانپذیر است—با همهی پیچیدگیهای محیطی، موانع انسانی، تعامل با اپراتورها و تغییرات دائم خط تولید. این یعنی، اگر AMRها بتوانند در چنین محیطی با موفقیت کار کنند، در هر سایت صنعتی دیگری نیز پتانسیل اجرا دارند. این تجربه، بهخوبی نشان میدهد که آیندهی خطوط تولید خودرو، دیگر بر پایهی افزایش نیروی انسانی یا توسعه مکانیکی صرف بنا نمیشود؛ بلکه بر شانههای سیستمهایی هوشمند، قابل تطبیق و خودیادگیر که مثل AMRها عمل میکنند، استوار خواهد بود.

دعوت به اقدام | زمان شما برای حرکت بهسمت کارخانهی هوشمند همین حالاست

اگر در کارخانهی خودرویی شما هم هر روز دهها دقیقه تأخیر در تحویل قطعه دارید، اگر خطوط تولید بهدلیل ترافیک داخلی یا جابهجایی ناکارآمد متوقف میشوند، یا اگر مدیریت ابزارها، حمل پسماند، یا انتقال سینیهای مونتاژ تبدیل به گلوگاه عملیاتی شده، بدانید که راهکار در همینجاست—در طراحی و پیادهسازی یک ناوگان AMR اختصاصی و هوشمند برای محیط خاص شما.

تیمی که این مقاله را ممکن کرده، نشان داده که میتوان AMR را نه فقط در قالب یک فناوری، بلکه بهعنوان بخشی از DNA تولید آینده در خودروسازی بهکار گرفت. ما دقیقاً در این نقطه تخصص داریم؛ در تلفیق فناوری، صنعت، و واقعیت روزمرهی کف کارخانه.

با ما تماس بگیرید یا همین حالا از طریق فرم سایت، درخواست مشاوره اولیه خود را ثبت کنید و بیایید با هم، کارخانهی فردا را، همین امروز بازطراحی کنیم.

بدون نظر