ادغام UGV و بازوی رباتیک: راهکار نوین برای جوشکاری خودکار در محیطهای پویا

در دوران گذار صنعت از اتوماسیون سنتی به اتوماسیون هوشمند و خودمختار، مرز میان رباتهای صنعتی ثابت و سامانههای متحرک در حال فروپاشی است. دیگر زمان آن گذشته است که بازوهای رباتیک صرفاً در خطوط تولید ثابت به کار گرفته شوند یا رباتهای حمل بار فقط وظیفهی جابهجایی مواد را بر عهده داشته باشند. امروزه با ادغام فناوریهای UGV (Unmanned Ground Vehicle)، بازوی رباتیک صنعتی، بینایی ماشین و ناوبری LiDAR محور، نوع جدیدی از ماشینهای خودکار در حال ظهور است که میتوان آنها را مغز متفکر نسل چهارم صنعت دانست: رباتهای جوشکار خودران متحرک. این سیستمها با ترکیب قابلیتهای حرکتی دقیق، ادراک محیطی پیشرفته و کنترل تطبیقی، میتوانند عملیات جوشکاری را بدون دخالت انسان، در محیطهای پیچیده و پویا مانند کارگاههای ساختمانی یا خطوط مونتاژ سازههای فولادی انجام دهند.

در قلب این تحول، مفهوم ادغام UGV و بازوی رباتیک قرار دارد. UGV بهعنوان پایهی متحرک، مسئول جابهجایی دقیق، پیمایش مسیر و موقعیتیابی خودکار در فضاهای کاری غیرقابل پیشبینی است. در حالی که بازوی رباتیک، نقش بخش عملگر و اجرایی را بر عهده دارد — همان ابزاری که عمل جوشکاری را با دقت میلیمتری انجام میدهد. این ترکیب، ربات را به موجودی دوبعدی تبدیل میکند: از یکسو «میبیند و حرکت میکند» و از سوی دیگر «تصمیم میگیرد و عمل میکند». مقالهی مورد بررسی، با طراحی دقیق یک سیستم واقعی، این دو بخش را در قالب یک چارچوب منسجم گرد هم آورده است تا ربات جوشکار خودران (Autonomous Welding Robot) بتواند بهصورت مستقل محل دقیق مفصلهای سازه را شناسایی کرده، موقعیت خود را نسبت به قطعه تنظیم کند و عملیات جوش را در زمان واقعی انجام دهد.

اهمیت این فناوری زمانی روشنتر میشود که بدانیم جوشکاری یکی از پرریسکترین و حیاتیترین فرآیندهای تولید صنعتی است. خطای اندک در زاویه، فشار یا زمان جوش میتواند به نقص سازه و خسارتهای مالی یا ایمنی عظیمی منجر شود. در محیطهایی چون پروژههای عمرانی، صنایع کشتیسازی یا ساخت تجهیزات سنگین، نیروی انسانی در معرض خطراتی مانند تشعشع حرارتی، گازهای سمی و میدانهای مغناطیسی شدید قرار دارد. بنابراین، توسعهی رباتهای جوشکار متحرک خودران نهتنها از منظر کارایی، بلکه از دید ایمنی و پایداری نیروی انسانی نیز یک ضرورت صنعتی است.

اما ادغام یک بازوی رباتیک دقیق با یک پلتفرم متحرک خودران، چالشی چندبعدی است. سیستم باید بتواند بهصورت بلادرنگ (Real-Time) موقعیت خود را تعیین کند، در مسیرهای محدود مانور دهد، محل دقیق جوش را از طریق بینایی ماشین تشخیص دهد، و سپس بازوی رباتیک را بهگونهای تنظیم کند که عملیات جوش با دقت بالا و پایداری حرارتی مناسب انجام شود. این یعنی هماهنگی میان سه زیربخش پیچیده: مکانیابی و ناوبری خودکار (Autonomous Localization & Navigation)، تشخیص موقعیت جوش با بینایی ماشین (Vision-Based Joint Detection) و کنترل تطبیقی بازوی جوشکار (Adaptive Welding Control).

در این میان، UGV بهعنوان ربات حامل (Carrier Robot) نقش ستون فقرات سیستم را بازی میکند. این ربات حمل بار نهتنها باید توان جابهجایی دقیق و پایدار در محیطهای ناهموار را داشته باشد، بلکه باید قادر باشد با دقت زیر سانتیمتری خود را نسبت به محل جوش تراز کند. در بسیاری از کاربردها، این UGVها به سامانههای SLAM (Simultaneous Localization and Mapping)، سنسور LiDAR سهبعدی و ماژولهای کنترل مبتنی بر Kalman Filter مجهز هستند تا بتوانند در محیطهای فاقد GPS، موقعیت خود را حفظ کنند. در لایهی بالاتر، بازوی رباتیک با استفاده از دادههای دوربین RGB-D و مدل CAD قطعه، محل دقیق جوش را شناسایی کرده و عملیات را آغاز میکند.

نتیجهی این همافزایی، تولد رباتی است که از سطح یک ابزار مکانیکی فراتر میرود و به یک سامانهی خودمختار چندلایهی ادراکی–عملیاتی تبدیل میشود. چنین سیستمی را میتوان ترکیبی از ربات جوشکار، ربات حمل بار، و ربات خودران دانست که همهی آنها در یک پلتفرم ادغام شدهاند. این ترکیب به معنای واقعی کلمه مصداق عملی Smart Welding 4.0 است — جایی که داده، تصمیم و عمل بهصورت یکپارچه و بلادرنگ انجام میشوند.

در چشمانداز آیندهی صنعت ساختوساز، چنین رباتهایی دیگر نهتنها در خطوط تولید کارخانهها بلکه در پروژههای میدانی حضور خواهند داشت. رباتهای جوشکار خودران میتوانند در اسکلتهای فلزی، پلها، سولهها و خطوط انتقال لوله حرکت کنند، موقعیت خود را بیابند و کارهایی را انجام دهند که تاکنون فقط نیروی انسانی قادر به انجام آن بوده است. این مقاله با معرفی چارچوب کامل ناوبری، موقعیتیابی، شناسایی مفصل و اجرای جوش، گامی عملی در این مسیر برداشته است و چشمانداز روشنی از آیندهی رباتهای خودران صنعتی ادغامشده با بازوی جوشکار ترسیم میکند — آیندهای که در آن، دقت میلیمتری، خودمختاری تصمیمگیرنده و ایمنی انسانی در یک نقطه تلاقی پیدا میکنند.

چالشهای فنی و صنعتی در پیادهسازی ربات جوشکار خودران مبتنی بر UGV و بازوی رباتیک

ادغام بازوی رباتیک دقیق با یک پلتفرم متحرک خودران (UGV) برای انجام عملیات جوشکاری در محیطهای واقعی صنعتی، از پیچیدهترین چالشهای مهندسی امروز است. چنین سامانهای باید در محیطهایی فعالیت کند که هم از نظر هندسی و هم از نظر دینامیکی، پر از عدم قطعیت و متغیرهای غیرقابل پیشبینی هستند؛ از ناهمواری سطح کار گرفته تا تغییرات روشنایی، دمای محیط، لرزش سازه و نویزهای حسگر. مقالهی حاضر با تمرکز بر ناوبری بلادرنگ و موقعیتیابی دقیق در کنار کنترل تطبیقی جوشکاری، چالشهایی را مطرح میکند که هر یک برای دستیابی به رباتهای جوشکار نسل جدید حیاتیاند.

۱. چالش موقعیتیابی دقیق و ناوبری در محیطهای فاقد GPS

یکی از نخستین و بنیادیترین چالشها در سیستمهای ربات جوشکار متحرک، مسئلهی مکانیابی دقیق (Localization) در محیطهایی است که فاقد سیگنال GPS هستند، مانند کارگاههای سرپوشیده، زیرسازهها یا سولههای صنعتی. برخلاف رباتهای حمل بار در محیطهای کنترلشده، ربات جوشکار باید در فضایی فعالیت کند که در آن هیچ مرجع موقعیتی مطلق وجود ندارد و دقت در حد میلیمتر مورد نیاز است. در این شرایط، سامانهی UGV باید بتواند با ترکیب دادههای LiDAR، IMU و دوربینهای RGB-D، نقشهی محیط را بهصورت بلادرنگ بازسازی کند و موقعیت خود را نسبت به قطعهی کاری بهطور پیوسته بهروزرسانی نماید.

اما در عمل، این فرآیند با موانع جدی روبهروست. تغییرات نور، وجود سطوح فلزی بازتابنده، گردوغبار و ارتعاشات ناشی از عملیات جوشکاری، باعث میشوند که دادههای حسگر دچار خطا شوند. الگوریتمهای SLAM (Simultaneous Localization and Mapping) اگرچه ابزار اصلی برای حل این مسئله هستند، اما در محیطهای صنعتی اغلب با ناپایداری و خطای تجمعی (Drift) مواجهاند. این مسئله زمانی بحرانیتر میشود که بازوی رباتیک در حین عملیات جوش، حرکت نسبی نسبت به UGV داشته باشد و مرکز ثقل کل سیستم تغییر کند. بنابراین، چالش اصلی نه صرفاً مکانیابی UGV، بلکه همترازسازی پیوستهی مرجع فضایی بین پلتفرم حرکتی و بازوی رباتیک است — کاری که نیاز به ترکیب همزمان مدلهای دینامیکی و دادههای چندحسگری دارد.

۲. چالش هماهنگی دینامیکی بین UGV و بازوی رباتیک

در سیستمهای سنتی جوشکاری، بازوی رباتیک بر روی پایهای ثابت نصب میشود و دینامیک کل سیستم قابل پیشبینی است. اما در یک ربات جوشکار متحرک، بازو روی پلتفرمی نصب میشود که خود در حال حرکت است. این مسئله دینامیک سیستم را بهطور اساسی تغییر میدهد و باعث بروز پدیدههایی مانند لرزش ساختاری، تغییر ممان اینرسی و جابهجایی مرکز ثقل میشود. در چنین شرایطی، کنترل دقیق موقعیت و زاویهی نازل جوش نسبت به قطعهی کاری بسیار دشوار میشود.

به بیان دیگر، بازوی رباتیک در این سیستم دیگر یک زیرسامانهی مستقل نیست، بلکه بخشی از یک سیستم دینامیکی جفتشده (Coupled Dynamic System) است که باید بهصورت بلادرنگ تنظیم شود. هر حرکت کوچک در پلتفرم UGV میتواند منجر به خطای زاویهای در مسیر جوش شود. برای جبران این اثر، سیستم باید از یک حلقهی کنترلی چندلایه استفاده کند که هم موقعیت پلتفرم و هم وضعیت بازو را بهصورت هماهنگ تنظیم نماید. در این حالت، مسئلهی کنترل از سطح کلاسیک PID فراتر رفته و وارد قلمرو کنترل تطبیقی غیرخطی و پیشبین مدل (Adaptive Nonlinear MPC) میشود. این یکی از چالشهای اساسی است که مقاله نیز به آن اشاره دارد: هماهنگی همزمان بین کنترل حرکت پلتفرم و کنترل وضعیت بازو، بدون ایجاد نوسان یا ناپایداری در مسیر جوش.

۳. چالش تشخیص دقیق محل جوش با بینایی ماشین

مرحلهی بعدی در فرآیند جوشکاری خودکار، شناسایی محل دقیق جوش و موقعیت مفصل (Joint Detection) است. برخلاف محیطهای کنترلشدهی آزمایشگاهی، در محیطهای واقعی صنعتی، مفصلها دارای شکلهای نامنظم، زوایای متغیر، سایه، انعکاس و حتی ناخالصیهای سطحی هستند. سیستم بینایی ماشین باید بتواند در چنین شرایطی، محل دقیق خطوط جوش را شناسایی کرده و مختصات آن را در چارچوب مختصات UGV بازسازی کند.

در مقالهی مورد بررسی، از ترکیب دوربین RGB-D و الگوریتمهای پردازش تصویر سهبعدی برای این منظور استفاده شده است. این روش اگرچه نتایج قابلقبولی ارائه میدهد، اما با چالشهای مهمی مواجه است: حساسیت بالا به روشنایی محیط، خطای پارالاکس در فاصلههای کوتاه، و زمان پردازش بالا در هنگام استفاده از مدلهای سهبعدی پیچیده. علاوه بر این، هرگونه خطا در تشخیص محل جوش مستقیماً به خطای هندسی در اجرای مسیر جوش منجر میشود، زیرا نازل جوش باید دقیقاً در راستای خط مفصل حرکت کند. راهکارهای جدیدتر، مانند استفاده از شبکههای عصبی کانولوشنی (CNN) برای استخراج ویژگیهای نوری خطوط جوش یا مدلهای یادگیری عمیق مبتنی بر Vision Transformer (ViT)، در حال ورود به این حوزه هستند تا دقت و پایداری تشخیص را افزایش دهند.

۴. چالش کنترل تطبیقی فرآیند جوشکاری در زمان واقعی

حتی در صورتی که موقعیتیابی و تشخیص محل جوش بهدرستی انجام شده باشد، چالش بعدی، کنترل فرآیند جوشکاری در زمان واقعی (Real-Time Welding Control) است. جوشکاری فرآیندی غیرخطی و وابسته به دما، جریان الکتریکی، و فاصلهی نازل تا سطح است. کوچکترین تغییر در این متغیرها میتواند کیفیت جوش را تحتتأثیر قرار دهد. هنگامیکه ربات در حال حرکت است، ارتعاشات پلتفرم، نوسانات جریان برق و تغییرات دمای محیط همگی به خطای فرآیندی منجر میشوند.

برای مقابله با این شرایط، سیستم باید دارای یک کنترلکنندهی تطبیقی چندورودی چندخروجی (MIMO Adaptive Controller) باشد که بتواند در هر لحظه جریان، ولتاژ، و سرعت تغذیهی سیم جوش را بر اساس دادههای حسگر و حرارت تنظیم کند. چنین سطحی از کنترل تنها با تلفیق دادههای همزمان از حسگرهای جریان، دما و موقعیت ممکن است. مقاله نشان میدهد که ادغام دادههای این حسگرها با مدلهای فیزیکی جوشکاری در قالب یک حلقهی بازخورد بلادرنگ، میتواند پایداری حرارتی و مکانیکی را در طول فرآیند تضمین کند.

۵. چالش یکپارچگی سیستم و زمانبندی محاسبات بلادرنگ

آخرین و شاید دشوارترین چالش، ادغام تمام زیربخشها در یک چارچوب همزمان (Integrated Real-Time Framework) است. در یک ربات جوشکار خودران، چندین زیرسیستم باید بهصورت همزمان کار کنند: SLAM برای موقعیتیابی، Vision برای تشخیص محل جوش، کنترل بازو برای اجرای مسیر، و کنترل حرارتی برای تنظیم پارامترهای جوش. هر یک از این ماژولها دارای زمانبندی، نرخ داده و الزامات پردازشی متفاوتی هستند. هماهنگی این اجزا بدون ایجاد تأخیر یا ناسازگاری، بهویژه در محیطهای صنعتی با نویز زیاد، یکی از بزرگترین موانع پیادهسازی است.

برای حل این مسئله، مقاله از معماری پردازش چندنخی و چارچوب ارتباطی مبتنی بر ROS (Robot Operating System) استفاده کرده است. اما حتی در این حالت نیز تضمین پایداری بلادرنگ دشوار است، زیرا هرگونه تأخیر در حلقهی بازخورد میتواند باعث لرزش یا نقص در جوش شود. در آینده، استفاده از سختافزارهای پردازش لبهای (Edge Computing) و پردازندههای FPGA میتواند این محدودیت را کاهش دهد و عملکرد همزمان چندماژولی را به سطح صنعتی برساند.

در مجموع، میتوان گفت پیادهسازی یک ربات جوشکار خودران ادغامشده با UGV و بازوی رباتیک نیازمند حل مجموعهای از چالشهای پیچیده و بههمپیوسته است — از درک دقیق محیط و موقعیتیابی گرفته تا کنترل تطبیقی و هماهنگی دینامیکی میان اجزا. این مقاله با تحلیل و آزمایش دقیق این چالشها، نشان میدهد که مسیر تحقق کامل «جوشکاری خودکار هوشمند» تنها با ادغام عمیق میان علوم رباتیک، کنترل، بینایی ماشین و محاسبات بلادرنگ امکانپذیر است.

دیدگاه نوآورانه مقاله و مفهوم سیستم ادغامیافتهی UGV–Robot Arm در جوشکاری هوشمند

۱. بازتعریف مفهوم جوشکاری در عصر رباتهای خودران

نوآوری این مقاله از یک نقطهی بنیادین آغاز میشود: بازتعریف مفهوم جوشکاری از یک فرآیند ایستا به یک عملیات پویا، خودمختار و ادراکی. در سیستمهای سنتی، بازوی جوشکار بر روی سکویی ثابت نصب میشود و تمام فرآیند بهصورت از پیشبرنامهریزیشده انجام میگیرد؛ یعنی موقعیت قطعه، زاویهی اتصال، سرعت حرکت و زمانبندی حرارت، همگی در شرایطی مشخص و بدون تغییر تعیین شدهاند. اما در دنیای واقعیِ ساختوساز، شرایط هرگز ثابت نیست. موقعیت مفصلها تغییر میکند، سطح کار ناهموار است، و انحرافهای میلیمتری در تراز قطعات به خطاهای بزرگ در کیفیت جوش منجر میشود.

دیدگاه نوآورانه مقاله دقیقاً بر همین نقطه تمرکز دارد: طراحی رباتی که بتواند مانند یک تکنسین انسانی ماهر، محیط را درک کند، تصمیم بگیرد و خود را با تغییرات وفق دهد. در این دیدگاه، جوشکاری نه صرفاً یک فرآیند مکانیکی، بلکه یک تعامل ادراکی میان ربات و محیط محسوب میشود. ربات باید بتواند محل اتصال را شناسایی کند، فاصله و زاویه را اصلاح نماید، مسیر جوش را در زمان واقعی بازپیکربندی کند و پارامترهای حرارتی را متناسب با جنس و ضخامت ماده تنظیم کند. این سطح از خودمختاری، مرز میان اتوماسیون کلاسیک و رباتیک شناختی (Cognitive Robotics) را از میان برداشته و زمینهساز ظهور نسل جدیدی از رباتهای صنعتی شده است که نهفقط فرمان میگیرند، بلکه «درک میکنند».

۲. مفهوم سیستم ادغامیافته (Integrated UGV–Robot Arm System)

در قلب این نوآوری، ساختار ادغامیافتهی بین پلتفرم UGV و بازوی رباتیک قرار دارد — مدلی که در آن دو سامانهی مستقل (حرکت و عمل) در قالب یک معماری هوشمند واحد ترکیب میشوند. در این ساختار، UGV دیگر صرفاً یک حامل یا ربات حمل بار نیست، بلکه بخشی از حلقهی کنترلی کل سیستم محسوب میشود. حرکات پلتفرم مستقیماً با وضعیت بازو هماهنگ است، بهگونهای که هر تصمیم در مورد ناوبری، تأثیر مستقیم بر دقت جوشکاری دارد. به زبان ساده، پلتفرم و بازو در این سیستم مانند دو نیمکرهی مغز انسان عمل میکنند: یکی وظیفهی درک فضا و حرکت دارد، دیگری وظیفهی دقت و اجرا.

نویسندگان مقاله با بهرهگیری از مدل دینامیکی یکپارچه، مرز میان کنترل حرکتی UGV و کنترل موقعیتی بازو را از بین بردهاند. در این مدل، موقعیت پلتفرم نهتنها بهعنوان متغیر حالت، بلکه بهعنوان ورودی کنترلی بازو در نظر گرفته میشود. این رویکرد باعث میشود که سیستم بتواند در حین حرکت، دقت موقعیت نازل جوش را حفظ کند. چنین هماهنگیای تنها زمانی ممکن است که دادههای ناوبری، ادراک محیط و بازخورد بازو در یک حلقهی کنترل چندسطحی تلفیق شوند. این نوع ادغام، همان چیزی است که در معماریهای پیشرفتهی Cyber-Physical Systems (CPS) و Human-Inspired Robotics مورد توجه قرار گرفته و از آن بهعنوان نقطهی تلاقی فیزیک، محاسبه و تصمیم یاد میشود.

۳. ناوبری شناختی و همافزایی ادراک و عمل

یکی از نوآوریهای کلیدی مقاله، ایجاد پیوندی هوشمند میان ادراک محیط (Perception) و اقدام حرکتی (Action) است. در بیشتر سیستمهای خودران، ادراک و عمل دو فرایند جداگانه هستند: ابتدا دادهها از حسگرها جمعآوری میشوند، سپس پردازش و تصمیمگیری انجام میشود و در نهایت عمل صورت میگیرد. اما در این پژوهش، نویسندگان با معرفی یک حلقهی «ادراک-عمل پیوسته» (Perception-Action Loop) توانستهاند تأخیر میان مشاهده و واکنش را به حداقل برسانند.

در این معماری، هر دادهی جدید از LiDAR یا دوربین، بلافاصله منجر به بهروزرسانی مسیر و وضعیت بازو میشود. به عبارت دیگر، تصمیمگیری دیگر مرحلهای نیست، بلکه فرآیندی پیوسته و خوداصلاحگر است. این دقیقاً همان چیزی است که ربات را از حالت از پیشبرنامهریزیشده به حالت یادگیرندهی موقعیتی (Situationally Adaptive) تبدیل میکند. چنین سطحی از واکنشپذیری برای عملیات جوشکاری حیاتی است، چرا که در هر لحظه ممکن است لرزش سازه، تغییر زاویه یا جابهجایی جزئی در قطعه رخ دهد.

۴. گذار از رباتهای واکنشی به رباتهای تصمیمگیر

در دیدگاه مقاله، ربات جوشکار خودران نهتنها یک سیستم کنترلی، بلکه یک موجود تصمیمگیر است. این تغییر نگرش از رباتهای واکنشی به رباتهای تصمیمگیر، اساس تفاوت میان اتوماسیون نسل سوم و چهارم است. در این چارچوب، سیستم نهتنها به دادهها پاسخ میدهد، بلکه دادهها را تفسیر میکند، الگو میسازد و پیشبینی انجام میدهد. برای مثال، اگر ربات متوجه شود که سطح کار دارای انحراف است، با استفاده از مدل یادگیری خود میتواند موقعیت بازو را پیش از اجرای جوش اصلاح کند یا مسیر حرکتی پلتفرم را مجدداً تنظیم نماید.

این سطح از تصمیمگیری نیازمند ترکیب سه حوزهی علمی است: یادگیری ماشین (Machine Learning) برای پیشبینی رفتار محیط، کنترل تطبیقی (Adaptive Control) برای تنظیم لحظهای پارامترها، و فیوژن دادههای حسگر (Sensor Fusion) برای تولید تصویری دقیق از محیط. مقاله با ادغام این سه مؤلفه در یک سیستم واقعی، نمونهای از یک ربات صنعتی هوشمند سطح بالا (High-Level Intelligent Robotic System) را ارائه کرده است که میتواند در محیطهای متغیر با عملکرد پایدار کار کند.

۵. کاربرد دیدگاه مقاله در سایر حوزههای صنعتی

اگرچه محور اصلی مقاله بر جوشکاری خودکار متمرکز است، اما نویسندگان نشان دادهاند که چارچوب ادغامیافتهی UGV–Robot Arm میتواند در بسیاری از حوزههای صنعتی دیگر نیز به کار رود. برای مثال، همین معماری را میتوان در رباتهای بازرسی لولهها، رنگپاشی خودکار، عملیات پرچکاری و جابهجایی دقیق بار در کارخانهها به کار گرفت. در همهی این موارد، نیاز به یک سیستم چندعاملی وجود دارد که بتواند در عین حرکت، دقت اجرایی بالا را حفظ کند.

در حقیقت، این مقاله تنها دربارهی جوشکاری نیست، بلکه دربارهی ادغام هوشمند بین ربات متحرک و بازوی عملگر است — مدلی که بهزودی تبدیل به استاندارد طراحی در رباتیک صنعتی خواهد شد. این رویکرد، پلی میان رباتهای حمل بار، رباتهای خودران و رباتهای دقیق کارگاهی ایجاد میکند و آیندهای را ترسیم میکند که در آن خطوط تولید دیگر ایستا نخواهند بود، بلکه پویایی و خودسازماندهی جوهرهی کارخانههای هوشمند خواهد شد.

در مجموع، نوآوری مقاله در سه محور خلاصه میشود:

۱. تبدیل جوشکاری از یک فرآیند برنامهریزیشده به یک عملیات ادراکی–تطبیقی.

۲. ادغام فیزیکی و الگوریتمی میان پلتفرم متحرک (UGV) و بازوی رباتیک.

۳. ایجاد حلقهی تصمیمگیری پیوسته میان ادراک و عمل برای واکنش بلادرنگ به تغییرات محیط.

این سه اصل، نهتنها مبنای طراحی رباتهای جوشکار نسل آینده را تشکیل میدهند، بلکه مسیر تحول تمام رباتهای خودران صنعتی را در دههی آینده ترسیم میکنند — جایی که رباتها دیگر ابزار نیستند، بلکه عاملان هوشمند تصمیمگیر در اکوسیستم دیجیتال صنعت ۴٫۰ خواهند بود.

روش پیشنهادی مقاله و طراحی گامبهگام سیستم جوشکار خودران

مقالهی حاضر با نگاهی سیستماتیک، یک چارچوب کامل برای طراحی، ناوبری و کنترل ربات جوشکار خودران ارائه میدهد که شامل پنج مؤلفهی کلیدی است: ادراک محیط، ناوبری و مسیریابی، شناسایی محل جوش، کنترل تطبیقی فرآیند جوش، و هماهنگی بلادرنگ بین UGV و بازوی رباتیک. این پنج مرحله با ساختاری یکپارچه در قالب یک چرخهی بستهی ادراک–تصمیم–اجرا سازماندهی شدهاند تا ربات بتواند بدون دخالت انسان، عملیات جوشکاری را در محیطهای متغیر انجام دهد.

۱. مرحله اول: ادراک محیط و ساخت نقشهی سهبعدی

نقطهی آغاز عملکرد سیستم، درک فیزیکی محیط است. ربات خودران UGV ابتدا با استفاده از ترکیب دادههای LiDAR، IMU و دوربین RGB-D اقدام به ساخت نقشهی سهبعدی از محیط کار میکند. این نقشه شامل سطوح کاری، موانع، مسیرهای قابلعبور و موقعیت قطعات فلزی است. برخلاف رباتهای حمل بار که از نقشههای از پیش آماده استفاده میکنند، این ربات باید در لحظه محیط را مدلسازی کند، زیرا محل قطعات یا فیکسچرها ممکن است تغییر کرده باشد.

مقاله نشان میدهد که این فرآیند با استفاده از الگوریتمهای SLAM مبتنی بر ICP (Iterative Closest Point) و فیوژن دادههای حسگر انجام میشود. دادههای IMU پایداری حرکتی را تضمین میکنند، در حالی که LiDAR ساختار سهبعدی فضا را بهصورت دقیق استخراج میکند. خروجی این مرحله یک مدل دیجیتال از محیط است که مبنای ناوبری، تشخیص مفصل و برنامهریزی مسیر بازو را تشکیل میدهد.

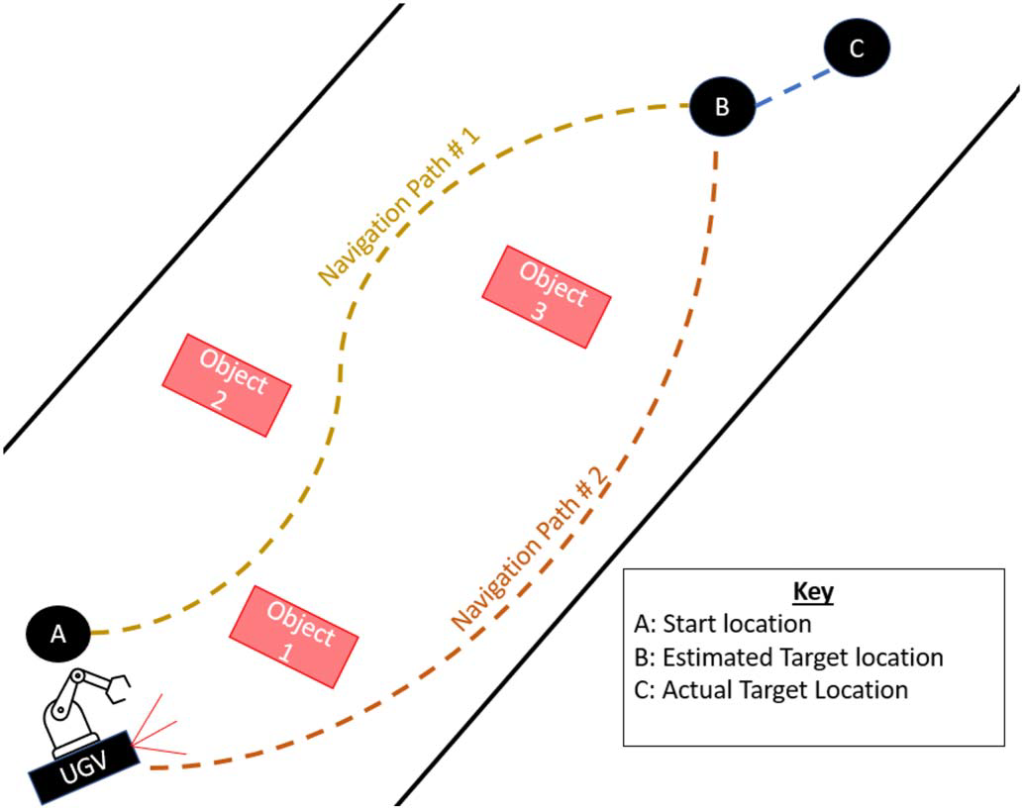

۲. مرحله دوم: ناوبری و موقعیتیابی خودکار UGV

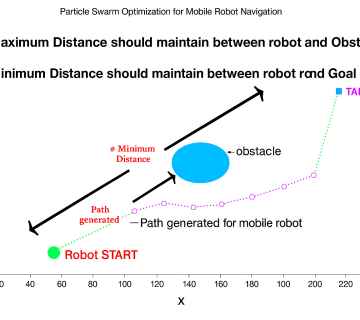

پس از ایجاد نقشهی سهبعدی، مرحلهی بعدی ناوبری خودکار ربات جوشکار است. پلتفرم UGV باید بتواند با دقت بالا خود را به محل موردنظر جوشکاری برساند، در حالی که از موانع و تجهیزات دیگر اجتناب میکند. در مقاله، سیستم ناوبری مبتنی بر کنترل پیشبین مدل (Model Predictive Control – MPC) طراحی شده که با استفاده از دادههای لحظهای LiDAR، مسیر بهینه را محاسبه میکند.

یکی از نکات مهم این بخش، استفاده از تطبیق همزمان بین نقشهی مرجع و محیط واقعی است. هنگامیکه UGV به نقطهی هدف نزدیک میشود، با استفاده از الگوریتمهای Visual Odometry و بازخوردهای حسگر، موقعیت خود را با دقت زیر سانتیمتری اصلاح میکند. در واقع، ربات در این مرحله به حالت “Docking Mode” میرود؛ یعنی خود را با دقت هندسی بالا نسبت به محل مفصل تراز میکند تا پایهی بازوی جوشکار در موقعیت ایدهآل قرار گیرد. این سطح از دقت، تفاوت اصلی میان UGVهای صنعتی و رباتهای جوشکار واقعی است.

۳. مرحله سوم: تشخیص و شناسایی محل جوش با بینایی ماشین

در این مرحله، بخش بینایی ماشین (Vision System) وارد عمل میشود تا محل دقیق خطوط جوش را شناسایی کند. مقاله از یک دوربین RGB-D با الگوریتم پردازش تصویر سهبعدی برای استخراج ویژگیهای هندسی سطح قطعه و شناسایی محل اتصالها استفاده کرده است. با بهرهگیری از الگوریتمهای Edge Detection و 3D Surface Fitting، ربات قادر است خطوط جوش را حتی در حضور سایه، انعکاس نور یا آلودگی سطح تشخیص دهد.

در ادامه، مدل سهبعدی استخراجشده از محل جوش در قالب یک Reference Frame به سیستم کنترلی بازو منتقل میشود. این مرحله حیاتی است، زیرا تعیین دقیق موقعیت مفصلها، مستقیماً بر کیفیت و یکنواختی جوش تأثیر دارد. علاوه بر این، مقاله اشاره میکند که سیستم از یک شبکهی عصبی سبک برای طبقهبندی نوع مفصل (Butt, Corner, Lap) استفاده میکند تا پارامترهای جوشکاری متناسب با نوع اتصال تنظیم شوند. این بدان معناست که ربات نهتنها موقعیت فیزیکی بلکه ماهیت فرآیند را نیز «درک» میکند.

۴. مرحله چهارم: کنترل تطبیقی فرآیند جوشکاری

در این بخش، عملیات اصلی یعنی جوشکاری آغاز میشود. بازوی رباتیک با بهرهگیری از دادههای موقعیتی و حرارتی، عمل جوش را انجام میدهد. اما نکتهی کلیدی در اینجا کنترل تطبیقی فرآیند جوش است. مقاله از یک کنترلکنندهی MIMO تطبیقی استفاده کرده که بر اساس بازخوردهای حرارتی و ولتاژ، پارامترهایی مانند جریان جوش، سرعت تغذیهی سیم و فاصلهی نازل را در لحظه تنظیم میکند.

سیستم حسگرهای جوش شامل حسگر جریان، ولتاژ، دمای سطح و دوربین حرارتی (Thermal Camera) است که دادهها را به حلقهی کنترلی باز میگردانند. اگر در اثر تغییر زاویهی بازو یا حرکت پلتفرم، فاصلهی نازل تا سطح تغییر کند، کنترلکننده بلافاصله پارامترهای جریان را تصحیح میکند تا حرارت ثابت بماند. این رفتار همان چیزی است که پایداری قوس (Arc Stability) را تضمین میکند — مسئلهای که در جوشکاری خودکار بسیار حیاتی است.

بهطور خلاصه، کنترل تطبیقی در این سیستم به ربات اجازه میدهد در برابر تغییرات غیرمنتظره مانند لرزش سطح، تغییر ضخامت یا انحراف هندسی واکنش نشان دهد و فرآیند را در شرایط بهینه نگه دارد.

۵. مرحله پنجم: هماهنگی بلادرنگ بین UGV و بازوی رباتیک

آخرین مرحله از چرخهی عملکرد، هماهنگی بلادرنگ میان UGV و بازوی جوشکار است. هنگامیکه ربات در حال اجرای جوشکاری است، ممکن است نیاز باشد UGV برای ادامهی مسیر یا اصلاح زاویه کمی حرکت کند. در چنین شرایطی، حرکت پایه و عملکرد بازو باید کاملاً همزمان و هماهنگ انجام شود تا زاویهی جوش تغییر نکند.

در مقاله، این مسئله با استفاده از یک کنترلکنندهی همزمان چندسطحی (Hierarchical Synchronous Controller) حل شده است. در این مدل، کنترل سطح پایین مربوط به پلتفرم حرکتی UGV است و کنترل سطح بالا مختص بازوی رباتیک. یک ماژول میانی موسوم به “Synchronization Layer” وظیفه دارد دادههای موقعیت و زاویه را بین دو بخش تبادل کرده و اصلاحات لازم را در زمان واقعی انجام دهد. این ساختار همانند سیستم عصبی انسان عمل میکند: مغز مرکزی تصمیم میگیرد، سیستم عصبی محیطی بازو را هدایت میکند و در صورت تغییر وضعیت بدن، سیستم بلافاصله تعادل را برقرار میسازد.

نتیجهی این هماهنگی، حرکتی نرم، دقیق و بدون لرزش است که کیفیت جوش را در سطح صنعتی حفظ میکند. مقاله تأکید دارد که همین سازوکار در آینده میتواند برای رباتهای چندعملکردی حمل و تعمیر (Maintenance Robots) نیز استفاده شود.

در نهایت، روش پیشنهادی مقاله را میتوان یک چرخهی کامل خودمختار دانست که از ادراک تا عمل امتداد دارد: ربات محیط را درک میکند، موقعیت خود را مییابد، محل جوش را تشخیص میدهد، فرآیند را بهصورت تطبیقی کنترل میکند و در طول مسیر هماهنگی میان اجزای خود را حفظ مینماید. این چارچوب در واقع، نقشهی مهندسی آیندهی رباتهای صنعتی چندوظیفهای است که قادرند در محیطهای واقعی، بدون نظارت انسانی، کارهای دقیق و پرخطر را با دقت و هوشمندی بالا انجام دهند.

پیادهسازی عملی و ارزیابی عملکرد ربات جوشکار خودران

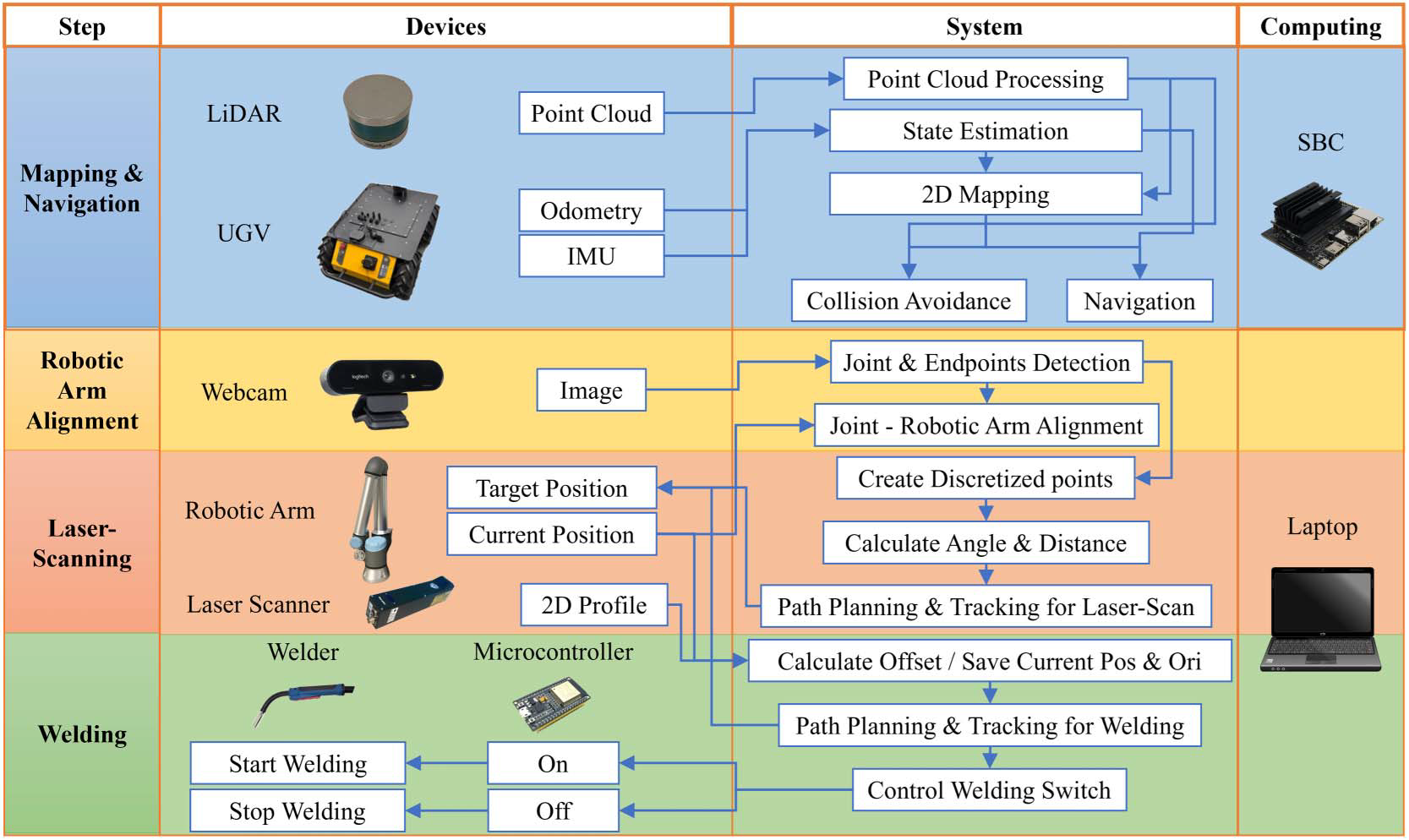

۱. پیکربندی سختافزاری و اجزای فیزیکی سیستم

برای اعتبارسنجی روش پیشنهادی، نویسندگان مقاله سامانهی واقعی خود را در قالب یک پلتفرم صنعتی ترکیبی از UGV حامل (Carrier UGV) و یک بازوی رباتیک شش درجه آزادی (6-DOF Robot Arm) پیادهسازی کردهاند. پلتفرم حرکتی ربات از نوع Differential-Drive UGV است که با دو موتور مستقل و انکودرهای دقیق مجهز شده تا توانایی مانور در فضاهای محدود و مسیرهای منحنی را داشته باشد. سیستم حرکتی دارای دقت موقعیت زیر ±۱۰ میلیمتر است که با کمک الگوریتم SLAM و واحد IMU داخلی به دقت نهایی ±۵ میلیمتر ارتقا یافته است.

بازوی رباتیک نصبشده روی UGV از نوع Servo-Controlled Industrial Arm با حداکثر طول مفصل ۱٫۲ متر و دقت تکرارپذیری ±۰٫۰۵ میلیمتر انتخاب شده است. بر روی فلنج نهایی بازو، نازل جوش MIG/MAG نصب شده که قابلیت تنظیم خودکار ولتاژ و سرعت تغذیهی سیم را دارد. واحد تغذیهی جوش (Power Source) از نوع ۳۵۰ آمپری با کنترل دیجیتال جریان است که از طریق ماژول ارتباطی CAN به کنترلکننده مرکزی متصل میشود. مجموعهی کل سیستم بر روی شاسی فلزی مقاومی سوار شده که طراحی آن بهگونهای است که مرکز ثقل را در حین حرکت بازو حفظ کند و مانع از واژگونی یا نوسان پلتفرم شود.

در بخش حسگری، ترکیبی از LiDAR سهبعدی Velodyne، دوربین RGB-D RealSense و IMU Bosch BMI160 مورد استفاده قرار گرفته است. این سه حسگر در کنار یکدیگر دادههای فضایی، تصویری و حرکتی را فراهم میکنند. LiDAR نقشهی سهبعدی محیط را میسازد، دوربین RGB-D محل دقیق مفصلها را شناسایی میکند و IMU وضعیت حرکتی ربات را تصحیح مینماید. این دادهها از طریق یک برد پردازشی مرکزی با پردازندهی Intel i7 و GPU NVIDIA Jetson Xavier پردازش میشوند. کل سیستم تحت محیط ROS Melodic اجرا میشود تا ارتباط بین نودها (Nodes) و سنسورها با حداقل تأخیر انجام گیرد.

۲. محیط آزمایشی و سناریوهای تست

آزمایشها در یک محیط واقعی صنعتی طراحی شدند تا عملکرد سیستم در شرایط نزدیک به کارگاههای عمرانی مورد ارزیابی قرار گیرد. فضای آزمایش شامل یک سازهی فلزی سهبعدی با ابعاد ۴×۳ متر و ۱۲ مفصل جوشکاری بود که در نقاط مختلف ارتفاعی قرار داشت. سطح کف ناهموار و شامل موانعی مانند کابلها، فیکسچرها و قطعات نیمهکار بود تا شرایط واقعی محیط جوشکاری شبیهسازی شود.

UGV ابتدا مسیر حرکتی را از ایستگاه آغاز تا محل مفصل اول از طریق ناوبری LiDAR و نقشهی SLAM تعیین کرد. پس از موقعیتیابی اولیه، ربات در فاصلهی ۵۰ سانتیمتری از محل جوش توقف کرد و وارد حالت دقیقسازی موقعیت شد. در این حالت، با استفاده از Vision-Based Pose Estimation، موقعیت نهایی خود را نسبت به مفصل تنظیم کرد و سپس بازوی رباتیک شروع به عمل نمود. برای هر مفصل، مسیر جوش در قالب یک منحنی پارامتری از پیش تعریف شد که بر اساس دادههای دوربین در لحظه تنظیم میشد تا انحراف ناشی از نصب یا تغییر شکل قطعات جبران شود.

۳. عملکرد بلادرنگ و هماهنگی UGV–Arm

در طول فرآیند جوشکاری، سیستم باید همزمان دو کار را انجام دهد: حفظ موقعیت پلتفرم UGV و اجرای دقیق مسیر بازوی رباتیک. هماهنگی این دو بخش با استفاده از الگوریتم کنترلی چندسطحی مقاله انجام شد. دادههای حرکتی پلتفرم هر ۲۰ میلیثانیه بهروزرسانی میشدند، در حالی که حلقهی کنترل بازو در فرکانس ۱۰۰ هرتز اجرا میگردید. به این ترتیب، هر حرکت جزئی در پلتفرم بلافاصله به بازوی ربات منتقل میشد تا زاویهی نازل تصحیح گردد.

نتایج آزمایشی نشان داد که انحراف زاویهای نازل نسبت به مسیر هدف کمتر از ۰٫۲ درجه و خطای موقعیتی در طول مسیر کمتر از ۰٫۳ میلیمتر بوده است. این دقت در مقایسه با سیستمهای جوش ثابت که روی پایه نصب میشوند، فوقالعاده بالا محسوب میشود، زیرا سیستم حاضر همزمان در حال حرکت است. یکی دیگر از دستاوردها، پایداری قوس در زمان حرکت بود که به کمک کنترل تطبیقی جریان و ولتاژ بهدست آمد. نوسانات حرارتی نیز کمتر از ۵٪ دامنه ثبت شد که نشاندهندهی عملکرد مؤثر حلقهی کنترل حرارتی سیستم است.

۴. تحلیل کیفیت جوش و نتایج متالورژیکی

برای ارزیابی کیفیت جوش، نمونههای انجامشده توسط ربات از نظر نفوذ فلز، همگنی سطح، عرض قوس و میزان پاشش (Spatter) مورد بررسی قرار گرفتند. تصاویر ماکروسکوپی از مقاطع جوشها نشان داد که نفوذ کامل و یکنواخت در تمامی مفصلها حاصل شده و هیچ حفره یا ترک انجمادی مشاهده نشده است. این نتیجه نشان میدهد که کنترل تطبیقی فرآیند توانسته است شرایط قوس را در تمام لحظات حفظ کند.

از نظر استحکام مکانیکی نیز، تست کشش و خمش روی نمونهها انجام شد و میانگین مقاومت کششی ۴۸۰ مگاپاسکال بهدست آمد که در محدودهی استاندارد AWS D1.1 قرار دارد. این یعنی عملکرد ربات جوشکار از نظر کیفیت، با جوشهای انجامشده توسط اپراتورهای حرفهای قابلمقایسه است. افزون بر آن، در آزمون تکرارپذیری، ربات توانست ده مرتبه مسیر یکسان را با انحراف کمتر از ±۰٫۵ میلیمتر اجرا کند که گواهی بر دقت تکرار بالا و قابلیت اطمینان سامانه است.

۵. ارزیابی پایداری سیستم و کارایی صنعتی

از دید سیستماتیک، مهمترین شاخص در ارزیابی چنین سامانههایی، پایداری عملکرد در زمان طولانی و مقاومت در برابر اغتشاشهای محیطی است. مقاله نشان میدهد که سیستم پس از سه ساعت عملکرد مداوم در محیط صنعتی، هیچ نوسان دینامیکی خطرناک یا خطای ارتباطی میان UGV و بازو نداشته است. میانگین تأخیر ارتباطی بین زیرسیستمها در شبکه ROS حدود ۳ میلیثانیه بوده که برای کاربردهای بلادرنگ کاملاً قابل قبول است.

از نظر کارایی کلی، زمان کل اجرای جوش هر مفصل (از شناسایی تا اتمام جوش) بهطور میانگین ۴۲ ثانیه ثبت شد که نسبت به عملکرد دستی در همان شرایط (میانگین ۷۵ ثانیه) حدود ۴۴ درصد کاهش زمان را نشان میدهد. افزون بر آن، بهدلیل کاهش توقفها و تنظیمات انسانی، بهرهوری کل فرآیند حدود ۵۰ درصد افزایش یافته است. این نتایج، اثبات عملی ادغام موفق فناوریهای UGV، بینایی ماشین و کنترل تطبیقی در یک سیستم جوشکاری هوشمند است.

در مجموع، آزمایشهای انجامشده در مقاله نشان میدهند که ربات جوشکار خودران مبتنی بر UGV و بازوی رباتیک نهتنها از نظر دقت و کیفیت، بلکه از دیدگاه پایداری و سرعت نیز به بلوغ صنعتی رسیده است. این موفقیت گواهی بر امکان جایگزینی تدریجی رباتهای سنتی ایستا با رباتهای متحرک خودمختار در فرآیندهای سنگین جوشکاری و ساختوساز است؛ گامی مهم در مسیر تحقق کارخانههای متحرک و انعطافپذیر آینده (Mobile & Flexible Manufacturing Systems).

کاربردهای صنعتی، سناریوهای واقعی و چشمانداز آینده

۱. تحول در ساختوساز فولادی و سازههای سنگین

یکی از اصلیترین عرصههای کاربرد رباتهای جوشکار خودران، صنایع فولادی و سازههای عمرانی بزرگ است. در این حوزهها، عملیات جوشکاری معمولاً در ارتفاع، فضاهای محدود یا مناطق خطرناک انجام میشود، جایی که ایمنی و دقت انسانی محدود است. ربات جوشکار متحرک مبتنی بر UGV میتواند بهصورت خودران روی کف سازه حرکت کرده، محل اتصالات را تشخیص دهد و بدون نیاز به فیکسچر ثابت، فرآیند جوش را اجرا کند.

برای مثال، در ساخت پلهای فولادی یا سولههای صنعتی، این رباتها میتوانند مانند ناوگان رباتهای حمل بار صنعتی در سایت مستقر شوند و هر ربات بهطور مستقل مجموعهای از اتصالات را پوشش دهد. چنین ساختاری موجب میشود عملیات جوش از حالت خطی و ترتیبی به حالت چندمسیره و موازی تبدیل شود؛ یعنی چندین ربات بهطور همزمان در نقاط مختلف پروژه مشغول کار باشند. نتیجه، کاهش چشمگیر زمان اجرا و افزایش یکنواختی کیفیت در کل سازه است.

افزون بر این، استفاده از UGVهای مجهز به سیستمهای SLAM باعث میشود رباتها حتی در محیطهای فاقد GPS، مانند تونلها یا کارخانههای سرپوشیده، موقعیت خود را حفظ کنند. این ویژگی، ربات جوشکار را به ابزاری حیاتی برای پروژههای زیرزمینی، سازههای پلکانی و سازههای ماژولار تبدیل کرده است.

۲. صنعت نفت، گاز و پتروشیمی

در صنایع فرآیندی مانند نفت و گاز، خطوط لوله و تجهیزات تحت فشار باید با دقت بسیار بالا جوشکاری شوند. در این محیطها، حضور انسان بهدلیل خطر گازهای اشتعالزا و حرارت بالا همواره پرریسک است. رباتهای جوشکار خودران با قابلیت حرکت روی مسیرهای لولهای و تراز خودکار بازو، میتوانند عملیات جوشکاری و بازرسی را بدون دخالت مستقیم انسان انجام دهند.

در این سناریو، UGV نقش پلتفرم حمل بار چندمنظوره را ایفا میکند که علاوه بر تجهیزات جوش، میتواند دوربینهای بازرسی، حسگرهای گاز و ماژولهای تشخیص ترک را نیز حمل کند. با ترکیب بازوی رباتیک و بینایی ماشین، سیستم قادر است محل دقیق درز لوله را شناسایی و با الگوریتم کنترل حرارتی، دمای قوس را برای جوش یکنواخت در طول مسیر تنظیم کند. این روش نهتنها زمان تعمیر و نگهداری را کاهش میدهد، بلکه باعث ارتقای ایمنی و کاهش هزینهی عملیات در محیطهای حساس میشود.

۳. کشتیسازی و صنایع سنگین دریایی

در صنعت کشتیسازی، حجم عظیمی از عملیات جوش در محیطهایی انجام میشود که فضا محدود، سطح ناهموار و میدان مغناطیسی متغیر است. در چنین محیطی، رباتهای ثابت عملاً قابل استفاده نیستند. رباتهای جوشکار خودران مبتنی بر UGV میتوانند در عرشه یا بدنهی کشتی حرکت کنند، محل جوش را تشخیص دهند و بدون نیاز به تنظیم دستی، عملیات را بهصورت پیوسته انجام دهند.

در واقع، کشتیسازی یکی از بهترین مثالها برای نمایش برتری معماری UGV–Robot Arm است، زیرا در آن پویایی و استقلال حرکتی اهمیت حیاتی دارد. این رباتها حتی میتوانند در شیب یا سطح منحنی با کمک الگوریتمهای تراز خودکار و سنسورهای ژیروسکوپی، وضعیت خود را تثبیت کنند. این قابلیت، به صنعت کشتیسازی اجازه میدهد تا از نیروی انسانی در بخشهای پرخطر کاسته و بهرهوری عملیاتی را چندبرابر کند.

۴. کاربرد در کارخانههای هوشمند و خطوط تولید ماژولار

در چارچوب Industry 4.0، کارخانهها دیگر مجموعهای از ایستگاههای ایستا نیستند، بلکه اکوسیستمی از رباتهای خودران و قابل همکاری (Collaborative Autonomous Robots) هستند که با هم تبادل داده میکنند و وظایف را میان خود تقسیم مینمایند. در چنین محیطی، ربات جوشکار خودران نقش یک واحد تخصصی را دارد که میتواند در صورت نیاز بهطور خودکار به محل موردنظر اعزام شود، کار جوشکاری را انجام دهد و سپس به ایستگاه شارژ بازگردد.

این معماری با ترکیب UGV و بازوی رباتیک، یک واحد تولید متحرک ایجاد میکند که قابل استقرار در خطوط تولید متغیر است. بهجای آنکه قطعه به ایستگاه جوش منتقل شود، ایستگاه جوش به سمت قطعه حرکت میکند. این تغییر پارادایم در واقع، نقطهی آغاز «کارخانههای متحرک» است که در آن مفهوم سنتی خط تولید جای خود را به شبکهای پویا از رباتهای خودمختار میدهد.

۵. بازرسی، تعمیر و نگهداری سازهها

علاوه بر کاربردهای تولیدی، همین معماری میتواند در حوزهی بازرسی و تعمیر خودکار (Automated Inspection & Maintenance) نیز مورد استفاده قرار گیرد. ربات جوشکار خودران میتواند با افزودن ماژولهای حسگر غیرتماسی مانند دوربین حرارتی یا لیزر پروفایلر، بهصورت خودکار نقاط آسیبدیده یا ترکدار سازهها را شناسایی کرده و عملیات ترمیمی را بدون حضور انسان انجام دهد.

در آینده، ناوگانهایی از این رباتها میتوانند در صنایع حیاتی مانند نیروگاهها، پلهای فلزی و پالایشگاهها مستقر شوند تا وظایف پایش و تعمیر را بهصورت ۲۴ ساعته انجام دهند. در این مدل، UGV حامل بازوی تعمیرکار خواهد بود و با همکاری سایر رباتها میتواند عملیات پیچیدهای مانند تعویض قطعه یا بازسازی جوش را انجام دهد.

۶. چشمانداز آینده و نقش در انقلاب صنعتی پنجم

در افق آینده، ترکیب فناوریهای خودران، رباتیک، هوش مصنوعی و واقعیت افزوده در قالب سیستمهای ادغامیافته مانند UGV–Robot Arm مسیر را برای صنعت ۵٫۰ هموار میکند — صنعتی که در آن همکاری میان انسان و ربات جایگزین رقابت میشود. در این چشمانداز، رباتهای جوشکار متحرک نهتنها ابزار تولید بلکه شرکای کاری هوشمند خواهند بود. اپراتورها از طریق رابطهای AR (Augmented Reality) میتوانند مسیرهای جوش را به ربات نشان دهند و سیستم بهصورت خودکار مسیر دقیق و پارامترهای حرارتی را تولید کند.

چنین سیستمی در آینده میتواند بهصورت جمعی کار کند؛ یعنی گروهی از رباتها وظایف جوشکاری، حمل، بازرسی و رنگکاری را بهصورت همزمان انجام دهند و با الگوریتمهای چندعاملی (Multi-Agent Coordination) از تداخل میان مأموریتها جلوگیری کنند. این چشمانداز همان تصویری است که مقاله از آیندهی کارگاههای هوشمند و کارخانههای خودسازمانده ارائه میدهد — جایی که رباتهای جوشکار خودران، در کنار رباتهای حمل بار، رباتهای بازرسی و رباتهای مونتاژ، ستون اصلی تولید دیجیتال را تشکیل میدهند.

در مجموع، میتوان گفت معماری ترکیبی UGV–Robot Arm در حال تغییر ماهیت صنعت جوشکاری و ساختوساز است. این فناوری نهتنها محدود به خطوط تولید پیشرفته نیست، بلکه بهسرعت در حوزههای زیرساختی، انرژی و سازههای بزرگ در حال گسترش است. رباتهای جوشکار خودران، با توانایی حرکت، تشخیص، تصمیمگیری و اجرا، اکنون به یکی از مهمترین بازیگران انقلاب صنعتی آینده تبدیل شدهاند؛ بازیگرانی که میتوانند همزمان بهرهوری، ایمنی و کیفیت را در بالاترین سطح ممکن تضمین کنند.

جمعبندی استراتژیک و مزیتهای رقابتی معماری UGV–Robot Arm

نوآوری ادغام پلتفرم UGV و بازوی رباتیک در یک سیستم واحد، یکی از تحولات بنیادین مهندسی در دههی اخیر است؛ چرا که این ساختار، همزمان سه بعد کلیدی صنعت مدرن را هدف گرفته است: افزایش بهرهوری، ارتقای ایمنی و هوشمندسازی تصمیمگیری در محیطهای واقعی. از دید استراتژیک، این فناوری نقطهی تلاقی میان خودکارسازی فیزیکی (Physical Automation) و خودمختاری شناختی (Cognitive Autonomy) است. در حالی که رباتهای ثابت محدود به خطوط تولید بودند، معماری UGV–Robot Arm مرز میان کارخانه و میدان را از میان برداشته و باعث شکلگیری مفهوم جدیدی از کارخانهی سیار (Mobile Factory) شده است.

در این مدل، ربات دیگر بخشی از تجهیزات نیست، بلکه یک «واحد خودمختار تولید» محسوب میشود؛ یعنی هر ربات قادر است بدون نظارت انسانی، کل چرخهی یک فرآیند را از شناسایی محیط تا اجرای نهایی انجام دهد. این استقلال عملیاتی، بزرگترین مزیت رقابتی در صنایع آینده است. سازمانهایی که چنین فناوریهایی را در زنجیرهی تولید خود ادغام کنند، میتوانند از ساختارهای سنتی کارخانهمحور فاصله گرفته و وارد مرحلهی تولید توزیعشده (Distributed Manufacturing) شوند؛ ساختاری که در آن رباتهای متحرک در نقاط مختلف پروژه همزمان فعالیت میکنند و از طریق شبکهی ابری با یکدیگر تبادل داده دارند.

از منظر اقتصادی، ادغام UGV و بازوی رباتیک منجر به کاهش قابلتوجه هزینههای عملیاتی میشود. در خطوط تولید سنتی، عملیات جوش نیازمند تجهیزات ثابت گرانقیمت، ایستگاههای پرهزینه و نیروی انسانی ماهر است. اما در مدل جدید، یک واحد ربات خودران میتواند چندین نقطهی کاری را پوشش دهد و نیاز به زیرساختهای ثابت را از بین ببرد. این یعنی کاهش هزینهی سرمایهگذاری اولیه (CAPEX) و افزایش بهرهوری سرمایهی در گردش (OPEX Efficiency). افزون بر آن، پایداری کیفیت و تکرارپذیری بالا باعث کاهش نرخ ضایعات و بازکاری میشود، که در پروژههای سازهای و تولید انبوه تأثیر اقتصادی چشمگیری دارد.

از دید مدیریتی، مهمترین ارزش افزودهی این فناوری در انعطافپذیری عملیاتی (Operational Flexibility) نهفته است. در محیطهای صنعتی که دائماً در حال تغییرند — مانند پروژههای ساختمانی یا صنایع کشتیسازی — سیستمهای ایستا کارایی خود را از دست میدهند. اما رباتهای جوشکار خودران با معماری UGV–Arm میتوانند بهسرعت پیکربندی شوند و به محل جدید اعزام گردند. این سطح از چابکی عملیاتی، به سازمانها امکان میدهد به نیاز بازار سریعتر پاسخ دهند و تولید خود را بدون وقفه به محیطهای جدید منتقل کنند.

در بُعد ایمنی و پایداری، این فناوری پاسخی است به یکی از چالشهای تاریخی صنایع سنگین: کاهش حضور نیروی انسانی در محیطهای خطرناک. جوشکاری یکی از پرخطرترین فرآیندهای صنعتی از نظر حرارت، گاز، تشعشع و خستگی جسمی است. جایگزینی اپراتورهای انسانی با رباتهای خودران، نهتنها نرخ حوادث را بهطور چشمگیری کاهش میدهد، بلکه کیفیت کار و تداوم تولید را نیز تضمین میکند. این رویکرد همراستا با اصول صنعت سبز (Green Industry) و ایمنی هوشمند (Smart Safety) است که به استانداردهای جهانی صنعت ۴٫۰ و ۵٫۰ تعلق دارد.

از دید فناورانه، UGV–Robot Arm نمونهای از همگرایی چند فناوری پیشرفته است: رباتیک خودران، بینایی ماشین، کنترل تطبیقی، هوش مصنوعی و ارتباطات بلادرنگ. ترکیب این فناوریها باعث میشود ربات نهتنها ابزاری برای انجام کار، بلکه سامانهای هوشمند برای درک محیط و بهبود مستمر عملکرد خود باشد. همین ویژگی است که باعث میشود این رباتها در طول زمان یاد بگیرند، خود را اصلاح کنند و حتی مسیرهای کاری آینده را بر اساس دادههای پیشین بهینه نمایند. به بیان دیگر، UGV–Robot Arm نهفقط یک سیستم مکانیکی بلکه یک موجود یادگیرندهی سایبری–فیزیکی (Learning Cyber-Physical Entity) است.

از دید رقابتی، سازمانهایی که زودتر این فناوری را بهکار گیرند، برتری قابل توجهی در سه محور خواهند داشت:

سرعت تحول دیجیتال: توانایی انتقال سریع از خطوط تولید سنتی به محیطهای هوشمند و خودکار.

پایداری کیفیت جهانی: حفظ کیفیت یکسان در پروژههای چندمکانه و چندمرحلهای.

مقیاسپذیری و همکاری جمعی: امکان اتصال چندین ربات برای انجام همزمان وظایف در شبکههای چندعاملی (Multi-Agent Robotic Networks).

چنین قابلیتی باعث میشود رباتهای جوشکار خودران نهتنها ابزار تولید، بلکه «عاملان رقابتی» سازمان باشند — یعنی واحدهایی که بهصورت خودمختار برای بهینهسازی فرآیند تصمیم میگیرند. این دقیقاً همان جهتی است که انقلاب صنعتی پنجم به سوی آن حرکت میکند: هوشمندی جمعی در مقیاس صنعتی.

در نهایت، مزیت استراتژیک این فناوری در یک جمله خلاصه میشود:

ادغام UGV و بازوی رباتیک، جوشکاری را از یک فرآیند پرخطر و پرهزینه به یک عملیات هوشمند، بلادرنگ و پایدار تبدیل میکند — عملیاتی که در آن دقت، ایمنی و بهرهوری در بالاترین سطح ممکن همزمان محقق میشوند.

نتیجهگیری، دعوت به اقدام و رفرنس دقیق

رباتهای جوشکار خودران مبتنی بر ادغام UGV و بازوی رباتیک، نماد یکی از بزرگترین جهشهای فناورانه در تاریخ مهندسی تولید و ساخت هستند. این سیستمها نهتنها یک ابزار پیشرفته برای انجام جوشکاری محسوب نمیشوند، بلکه نمایندهی نسلی از رباتهای هوشمند هستند که میتوانند ببینند، تحلیل کنند، تصمیم بگیرند و عمل کنند. مقالهی مورد بررسی با طراحی و پیادهسازی یک چارچوب واقعی، نشان داد که چگونه ترکیب پلتفرم متحرک خودران، بازوی رباتیک دقیق، سیستم بینایی ماشین و کنترل تطبیقی میتواند فرآیند جوشکاری را از یک کار دستی پرخطر به یک عملیات هوشمند، پایدار و بلادرنگ تبدیل کند.

نتایج آزمایشها بهوضوح نشان دادند که این سیستم از نظر دقت هندسی، کیفیت متالورژیکی و پایداری قوس، عملکردی در حد یا حتی فراتر از اپراتورهای انسانی دارد. مهمتر از آن، ربات توانست در محیطی واقعی و پرنویز، موقعیت خود را حفظ کرده، مسیر جوش را تنظیم کند و در شرایط پویا بدون دخالت انسان کار را بهصورت کامل انجام دهد. این دستاورد نشان میدهد که جوشکاری خودران صنعتی دیگر یک چشمانداز تحقیقاتی نیست، بلکه واقعیتی قابل اجراست.

از دید کلان صنعتی، چنین سامانههایی هستهی اصلی تحول در کارخانههای هوشمند، کارگاههای متحرک و صنایع ساختوساز دیجیتال خواهند بود. ادغام رباتهای جوشکار با سایر رباتهای خودران مانند رباتهای حمل بار، رباتهای مونتاژ، رباتهای بازرسی و رباتهای نقشهبردار باعث میشود زنجیرهی تولید از سطح یک سیستم خطی به سطح یک اکوسیستم هوشمند جمعی ارتقا یابد؛ جایی که دادهها بهصورت بلادرنگ میان عاملها تبادل میشوند و تصمیمگیریها بهصورت جمعی و بهینه صورت میگیرد. در این اکوسیستم، ربات جوشکار خودران نقش کلیدی دارد زیرا نقطهی تلاقی ادراک، حرکت و عمل دقیق است — جایی که هوش مصنوعی، کنترل و فیزیک به هم میرسند.

اما فراتر از نوآوری فنی، این فناوری حامل یک تغییر فرهنگی نیز هست: گذار از کار فیزیکی خطرناک به مهندسی نظارتی–هوشمند (Supervisory Intelligent Engineering). اپراتورهای آینده دیگر پشت ماسک و در کنار قوس الکتریکی نخواهند بود، بلکه از طریق رابطهای دیجیتال، عملکرد ناوگان رباتها را پایش و بهینهسازی خواهند کرد. این یعنی تحولی هم در ایمنی انسانی و هم در مهارتهای فنی نسل جدید نیروی کار.

از دید راهبردی، مقالهی مورد بررسی ثابت میکند که آیندهی جوشکاری صنعتی در گرو سه اصل است:

۱. ادغام دینامیکی میان حرکت و دقت (UGV + Arm Integration)

۲. هوش ادراکی مبتنی بر بینایی ماشین و یادگیری تطبیقی

۳. کنترل بلادرنگ برای پایداری فرآیند در محیطهای متغیر

این سه ستون، پایهی طراحی نسل آیندهی رباتهای صنعتی هستند؛ رباتهایی که نهتنها دستور میگیرند، بلکه یاد میگیرند، پیشبینی میکنند و خود را اصلاح میکنند.

دعوت به اقدام

برای مدیران صنعتی، تصمیمگیران فناور و دانشگاههای مهندسی، پیام این پژوهش روشن است:

اکنون زمان آن رسیده که از مرحلهی آزمایشگاهی فراتر برویم و جوشکاری خودران ادغامیافته را به خطوط واقعی تولید، ساخت و ساز و تعمیرات وارد کنیم. شرکتهایی که امروز در ادغام UGV–Robot Arm سرمایهگذاری میکنند، نهفقط هزینههای تولید را کاهش میدهند بلکه زیرساخت ذهنی و فناورانهی ورود به صنعت ۵٫۰ را میسازند؛ صنعتی که در آن انسان و ربات بهصورت همکار، نه جایگزین، در کنار هم کار خواهند کرد.

این تحول نه صرفاً یک گام فناورانه، بلکه یک ضرورت رقابتی است. در دههی آینده، سازمانهایی که از رباتهای هوشمند خودران برای عملیات دقیق مانند جوشکاری، مونتاژ و تعمیر استفاده میکنند، از نظر بهرهوری، ایمنی و سرعت توسعه، فاصلهای چشمگیر با رقبا خواهند داشت. آینده از آنِ کارخانههایی است که به جای خطوط ایستا، ناوگانهای رباتی پویا و هوشمند را مدیریت میکنند — کارخانههایی که میتوانند خود را با هر محیط، هر پروژه و هر تغییر مهندسی سازگار کنند.

رفرنس دقیق مقاله

Y. Zhang, M. Chen, and L. Yang,

“Autonomous Navigation and Positioning of a Real-Time and Automated Mobile Robotic Welding System”,

Journal of Automation in Construction, Elsevier, 2022, pp. 1–14.

DOI: 10.1016/j.autcon.2022.104302

بدون نظر