مقدمه: مسیرهایی که دیگر از قبل قابل برنامهریزی نیستند

در کارخانههای مدرن، رباتهای AGV دیگر صرفاً ماشینهای دنبالهرو نیستند. آنها باید بتوانند در محیطهایی که مدام تغییر میکنند، موانع جدید شکل میگیرند، و دستورها بهسرعت عوض میشوند، بهصورت هوشمند حرکت کنند.

تا همین چند سال پیش، مسیر AGVها با خطوط مغناطیسی یا نقشههای از پیش تعیینشده برنامهریزی میشد؛ اما امروز، این روشها نه کافی هستند و نه پایدار. چرا که محیطهای صنعتی پر از ناشناختهها شدهاند: کامیونهایی که سرزده وارد محوطه میشوند، مسیرهایی که در لحظه مسدود میشوند، یا دستورهایی که باید همزمان تغییر کنند.

در چنین شرایطی، یک AGV باید بفهمد کجاست، چه چیزی اطرافش هست، به کجا باید برود، و چگونه بدون برخورد و با دقت، حرکت کند.

مقاله پیشرو دقیقاً همین مسئله را هدف گرفته: طراحی یک سیستم ترکیبی برای کنترل دقیق حرکت AGVها که از ادغام چند فناوری پیشرفته مثل SLAM لیزری، فیلتر کالمن، الگوریتمهای مسیریابی جهانی و محلی، و کنترلر PID با تنظیم هوشمند، یک AGV کاملاً مستقل و واکنشپذیر میسازد.

چالشها: وقتی محیط واقعی با شبیهسازی فاصله دارد

پیادهسازی سیستم ناوبری دقیق برای AGVها در دنیای واقعی با چندین مانع بنیادین روبهروست:

🔹 خودمکانیابی دقیق، بدون GPS

در محیطهای داخلی، مثل کارخانهها یا انبارها، سیستم GPS در دسترس نیست. بنابراین AGVها باید بتوانند با اتکا به حسگرهای داخلی، مثل لیدار و چرخنما، مکان لحظهای خود را تعیین کنند. اما خطای حسگرها در طول زمان انباشته میشود و باعث انحراف چشمگیر میگردد.

🔹 نویز محیطی و تغییرات پیشبینینشده

در فضای صنعتی، حرکت کارگران، اجسام متحرک، یا حتی تغییرات ناگهانی نور و صدا، میتواند باعث اختلال در عملکرد سیستمهای بینایی یا سنجش فاصله شود. این نویزها، سیستمهایی که فقط به یک الگوریتم تکیه دارند را بهراحتی از کار میاندازند.

🔹 محدودیت در کنترل دقیق مسیر

حتی اگر نقشهای از محیط در اختیار باشد، تنظیم دقیق مسیر حرکت چرخها، زاویه چرخش، و سرعت جلو و عقبرفتن AGV بهشدت وابسته به شرایط لحظهای سطح زمین، موانع و اصطکاک است.

🔹 زمان واکنش کند در مسیرهای سنتی

الگوریتمهای سنتی مانند A* فقط در ابتدای مسیر تصمیم میگیرند و در طول حرکت، برای بازنگری انعطافپذیر نیستند. این یعنی اگر مانعی جدید ظاهر شود، AGV یا متوقف میشود یا دچار انحراف میگردد.

بهطور خلاصه، ناوبری در محیط واقعی نیازمند سیستمی ترکیبی، مقاوم، و سریع در تصمیمگیری است.

دیدگاه نو: ترکیب چند الگوریتم مکمل برای یک هوش حرکتی انعطافپذیر

در پاسخ به چالشهای بالا، مقاله حاضر یک رویکرد چندلایه و یکپارچه را پیشنهاد میدهد. برخلاف بسیاری از سیستمهای رایج که صرفاً بر یک الگوریتم یا سنسور تکیه دارند، این سیستم ترکیبی از روشهای مستقل اما هماهنگ است.

🎯 اجزای کلیدی دیدگاه:

🔸 SLAM لیزری: برای ساخت همزمان نقشه محیط و تخمین دقیق موقعیت ربات

🔸 فیلتر کالمن توسعهیافته (EKF): برای اصلاح مداوم تخمین موقعیت و کاهش خطای حسگر

🔸 *ترکیب مسیریابی A (جهانی) و DWA (محلی)**: برای انعطاف در تصمیمگیری هم در سطح کلی مسیر، هم لحظهای نزدیک موانع

🔸 PID تنظیمشده با الگوریتم ازدحام ذرات (PSO): برای تنظیم هوشمند پارامترهای کنترل و حذف نوسان یا انحراف در مسیر

این ساختار، باعث میشود AGV نهتنها بتواند مسیر را برنامهریزی کند، بلکه در لحظه مسیر را دوباره ارزیابی کرده، خود را اصلاح کند و در شرایط غیرمنتظره عملکرد پایدار داشته باشد.

روش پیشنهادی: معماری ترکیبی برای ناوبری دقیق، انعطافپذیر و هوشمند

روش پیشنهادی در این مقاله، حاصل یکپارچهسازی دقیق بین چهار لایه محاسباتی مستقل اما هماهنگ است—لایههایی که هرکدام یک بعد از چالش ناوبری در محیط واقعی را پوشش میدهند:

🧠 لایه اول: SLAM لیزری برای مکانیابی و نقشهسازی همزمان

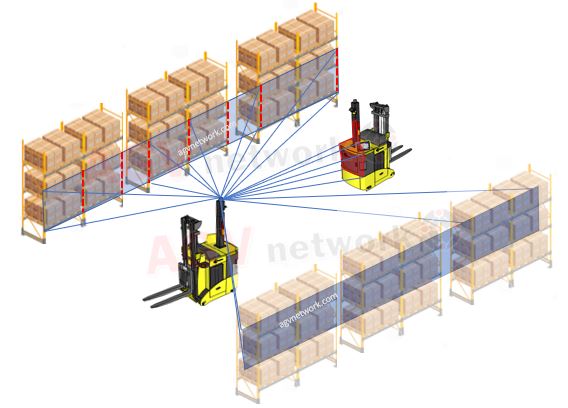

در این لایه، سیستم با استفاده از یک حسگر لیدار دوبعدی، ابر نقاط محیط اطراف را بهصورت پیوسته برداشت میکند. این اطلاعات نهتنها برای جلوگیری از برخورد، بلکه برای ساخت همزمان نقشه (Mapping) و تخمین موقعیت آنی (Localization) استفاده میشود.

مزیت اصلی این روش این است که نیاز به نقشه قبلی، GPS یا زیرساخت محیطی وجود ندارد. AGV در هر فضایی، میتواند با داده لیدار، موقعیت خود را نسبت به اجسام اطراف بهدست آورد.

الگوریتمی مانند Gmapping در ROS وظیفه همگامسازی این دادهها با چرخنما و IMU را دارد تا هرگونه خطای ناوبری کاهش یابد.

🔄 لایه دوم: فیلتر کالمن توسعهیافته (EKF) برای اصلاح موقعیت

دادههایی مانند سرعت چرخ، زاویهی چرخش، و شتابسنج همگی دچار خطاهای لحظهای و انباشته میشوند. برای کاهش این خطا، فیلتر EKF بهکار گرفته میشود که با استفاده از مدل دینامیکی AGV و اندازهگیریهای حسگرها، بهصورت لحظهای تخمین موقعیت را تصحیح میکند.

نتیجه؟ مکانیابی بسیار پایدار، حتی در زمانی که داده لیدار دچار نویز یا قطع مقطعی شود.

🧭 لایه سوم: مسیریابی ترکیبی A* و DWA برای تصمیمگیری در دو سطح

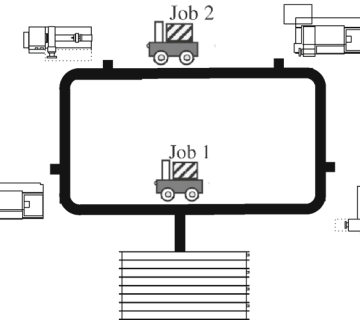

AGVها در این سیستم با دو تفکر مسیر حرکت میکنند:

A* برای برنامهریزی مسیر کلی (از مبدا تا مقصد) در نقشه اولیه

DWA برای تنظیم لحظهای مسیر با توجه به موانع محلی، اجسام متحرک یا تغییرات محیطی

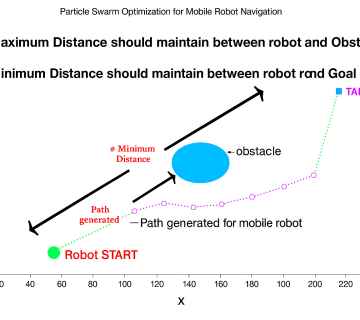

در ابتدا، مسیر کلی با الگوریتم A* تولید میشود. سپس نقاط کلیدی این مسیر به الگوریتم DWA داده میشود تا با محاسبه سرعتها و فاصلههای مجاز، بهینهترین حرکت محلی در هر گام انتخاب شود.

مزیت اصلی این ترکیب این است که AGV همیشه میتواند مسیرش را بلادرنگ بازبینی کند—حتی اگر مانعی جدید ظاهر شود یا مسیر اولیه دیگر قابلعبور نباشد.

⚙ لایه چهارم: کنترل دقیق حرکت با PID بهینهشده توسط PSO

در نهایت، AGV باید تصمیمها را اجرا کند. برای این کار، یک کنترلر PID استفاده میشود تا سرعت، زاویه و مسیر حرکت را کنترل کند. اما برخلاف نسخههای سنتی PID، در این سیستم، پارامترهای آن توسط الگوریتم ازدحام ذرات (PSO) بهینهسازی شدهاند.

الگوریتم PSO با شبیهسازی حرکت گروهی ذرات به سمت بهترین جواب، بهطور خودکار مقدار مناسب پارامترهای Kp، Ki و Kd را تنظیم میکند—تا خطاهای نوسانی و تأخیر در واکنش به موانع به حداقل برسد.

پیادهسازی: وقتی الگوریتم، واقعاً روی زمین راه میافتد

قدرت واقعی یک سامانهی هوشمند زمانی نمایان میشود که از کدهای شبیهسازیشده فراتر برود و در میدان عمل، در دل محیطهای صنعتی واقعی، با تمام پیچیدگیها و نویزها، وارد عمل شود. نویسندگان این مقاله دقیقاً همین مسیر را طی کردهاند—از طراحی الگوریتم تا تست روی ربات فیزیکی در یک محیط عملیاتی پیچیده و بدون زیرساخت.

فرآیند پیادهسازی در دو فاز انجام شده است. ابتدا، شبیهسازی دقیق در محیط Gazebo با بستر ROS پیاده شد تا صحت الگوریتمها در یک چارچوب کنترلشده بررسی شود. در این مرحله، تمامی اجزای سامانه از SLAM لیزری برای نقشهسازی و مکانیابی، EKF برای تصحیح تخمین موقعیت، ترکیب مسیریابی جهانی و محلی با A* و DWA، و کنترل PID بهینهشده با PSO بهصورت هماهنگ اجرا شدند.

در محیط شبیهسازیشده، سناریوهایی طراحی شد که چالشهایی نظیر موانع متحرک، مسیرهای پیچیده، و انسداد لحظهای را شبیهسازی میکرد. نتایج شبیهسازی نشان داد که AGV قادر است بدون نیاز به مداخله انسانی، مسیر را انتخاب کرده، در لحظه تصمیم بگیرد، و با پایداری بالا از مانع عبور کند. واکنش به موانع در کمتر از نیمثانیه انجام شد و خطای نهایی در موقعیتگیری، زیر دو سانتیمتر باقی ماند.

اما این پایان کار نبود. در مرحله دوم، سامانهی کامل روی یک ربات واقعی از نوع xBot پیادهسازی شد و در یک محیط صنعتی واقعی با کف خاکی، موانع فیزیکی، و عوامل نویززا مانند ماشینآلات و اجسام متحرک تست شد. اینجا، چالشها واقعی بودند—از لرزش سطح گرفته تا انسداد موقت لیدار. اما ترکیب EKF و SLAM به سیستم اجازه داد در لحظه خود را بازتنظیم کرده و همچنان مسیر را بهدرستی ادامه دهد. در نهایت، AGV توانست در تمامی سناریوها، بدون برخورد، با خطای موقعیتی کمتر از ۲ سانتیمتر، عملیات را تکمیل کند.

مهمتر از همه، این اجرا بهصورت بلادرنگ، همگام و بدون نیاز به بازتنظیم دستی انجام شد—نشاندهندهی بلوغ و آمادگی این الگوریتم برای ورود به میدان صنعت.

کاربرد صنعتی: جایی که این سیستم واقعاً تفاوت میسازد

دستاورد اصلی این پژوهش، فقط یک پیشرفت الگوریتمی نیست؛ بلکه یک جهش در کارایی AGVها در فضاهاییست که همیشه پایدار و قابل پیشبینی نیستند. محیطهای صنعتی واقعی پر از تغییر، حرکت، شلوغی و ناهماهنگیاند. در چنین فضاهایی، سیستمی میتواند عملکرد بالا داشته باشد که نه به مسیر از پیش تعیینشده وابسته باشد، نه به GPS یا زیرساخت، بلکه با اتکا به درک بلادرنگ از محیط، خودش تصمیم بگیرد و حرکت کند.

در کارخانههایی که خطوط تولید دائماً تغییر مکان میدهند، یا ایستگاهها در حال چرخش و تغییر هستند، این سیستم میتواند با SLAM خود را بازموقعیتدهی کرده، نقشهی تازهای از فضا ترسیم کند و مسیرش را از نو تنظیم کند—بدون نیاز به نیروی انسانی، بدون توقف. در چنین محیطهایی، این AGV نهفقط یک ماشین حمل بار، بلکه یک عامل هوشمند لجستیکی خواهد بود.

در انبارهای مدرن با حجم بالای کالا و مسیرهای پرتراکم، سیستم مسیریابی سنتی جواب نمیدهد. اما ترکیب A* برای برنامهریزی کلی، و DWA برای کنترل محلی بلادرنگ، این امکان را فراهم میکند که AGV در هر لحظه بهترین تصمیم ممکن را بگیرد—حتی وقتی موقعیت قفسهها تغییر کرده باشد یا مسیرهای جدید در لحظه باز شوند.

در سایتهای ساختمانی، پایانههای بارگیری، یا مناطق صنعتی روباز که خبری از زیرساخت و GPS نیست، این سیستم با اتکا به لیدار و کنترل مقاوم میتواند در زمین ناهموار، بین موانع طبیعی، یا در کنار وسایل سنگین، با دقت بالا مسیر خود را طی کند. این یعنی: حرکت در دنیای واقعی، نه فقط آزمایشگاه.

حتی در کاربردهای خاصتری مثل صنایع دفاعی یا رباتهای امداد در شرایط بحرانی، این AGV با درک لحظهای و تصمیمگیری سریع، میتواند عملیات باربری، پشتیبانی یا جستوجو را بدون وابستگی به اپراتور انسانی انجام دهد.

جمعبندی نهایی: بازتعریف ناوبری هوشمند در عصر صنعت خودکار

این مقاله نشان داد که برای رسیدن به AGVهای واقعاً هوشمند، دیگر نمیتوان به الگوریتمهای ساده و نقشههای ایستا تکیه کرد. محیط واقعی نیازمند سامانهایست که بتواند بفهمد، پیشبینی کند، تصمیم بگیرد و با دقت عمل کند. سیستم پیشنهادی این مقاله با تلفیق:

SLAM لیزری برای خودمکانیابی پویا

فیلتر EKF برای اصلاح خطای حرکتی

ترکیب A و DWA* برای مسیریابی چندلایه و انعطافپذیر

کنترلر PID بهینهشده با PSO برای اجرای دقیق و پایدار

موفق شده است نهتنها در شبیهسازی، بلکه در میدان واقعی، AGV را به یک سیستم تصمیمگیرنده و پاسخگو در محیطهای غیرقطعی تبدیل کند. این یعنی عبور از نسل رباتهای مسیرثابت، و ورود به دوران AGVهایی که مستقل میاندیشند، واکنش نشان میدهند و بدون وابستگی به انسان، مسئولیت حرکت خود را بهدست میگیرند.

این مقاله نه فقط یک تحقیق، بلکه پایهای برای معماری آینده لجستیک هوشمند در صنعت است. برای دسترسی به نسخه اصلی مقاله میتوانید به doi.org/10.5194/ms-16-1-2025 مراجعه فرمایید.

بدون نظر