انبار پیشگو: Opti-State و الگوریتم ژنتیک در کنترل لحظهای

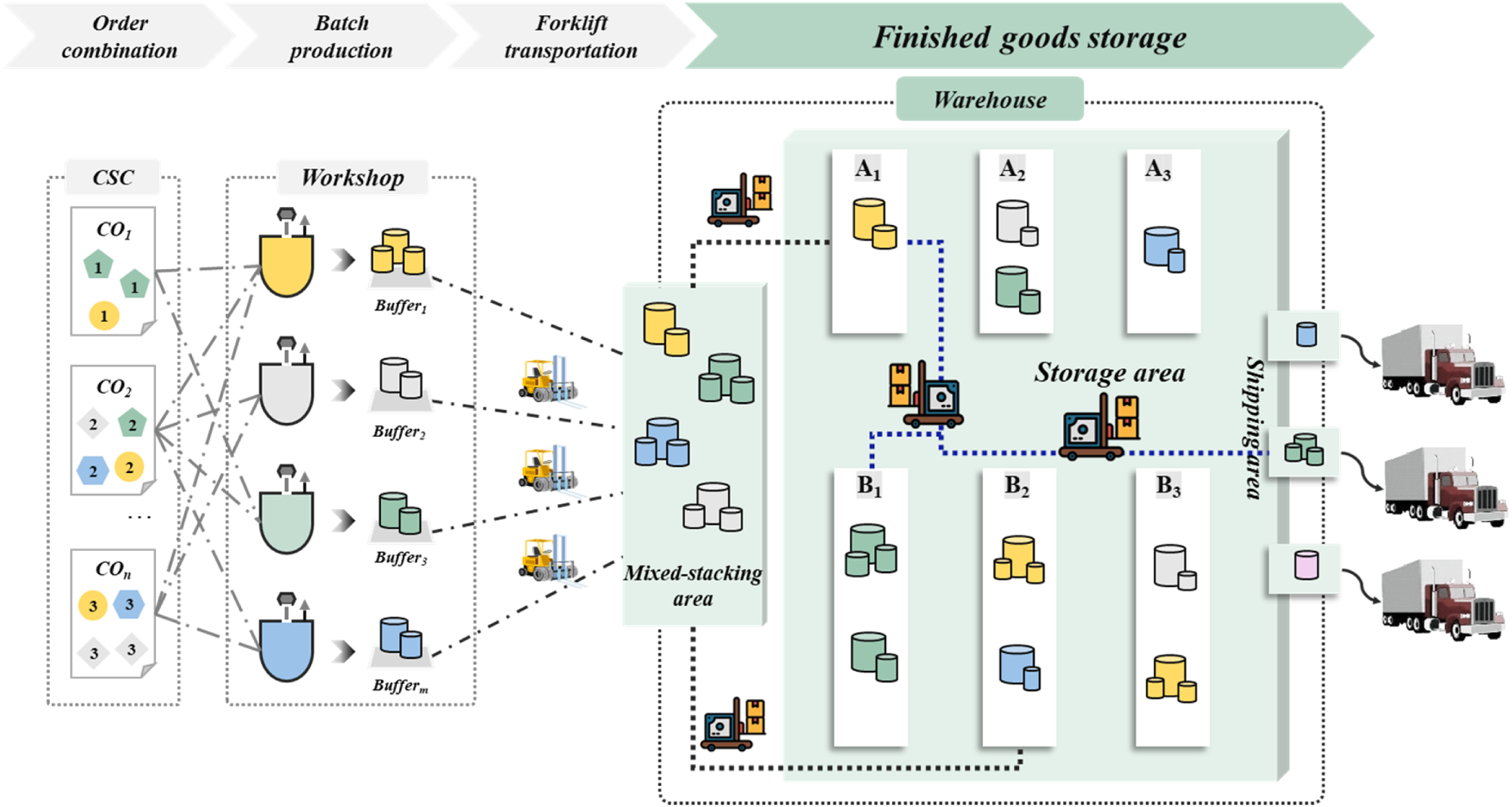

در دنیای پیچیده و رقابتی امروز، انبار دیگر صرفاً یک فضای ذخیرهسازی نیست؛ بلکه به یک موجود زنده و پویا شباهت پیدا کرده که باید هر لحظه وضعیت خود را بداند، پیشبینی کند، و متناسب با شرایط تغییر دهد. این تغییر رویکرد، نتیجه فشارهای متعدد بر زنجیره تأمین جهانی است—از نوسانات شدید تقاضا و اختلالات حملونقل گرفته تا الزامات پایداری و کاهش هزینههای عملیاتی. در چنین فضایی، سازمانهایی برندهاند که نهتنها بتوانند واکنش سریعی به تغییرات نشان دهند، بلکه پیش از بروز بحران، آن را شناسایی و مهار کنند. حال تصور کنید انباری که مانند یک «مغز دوم» برای عملیات لجستیکی شما عمل میکند: لحظهبهلحظه اطلاعات وضعیت موجودی، مسیرهای داخلی، ظرفیت تجهیزات، و حتی رفتار اپراتورها را تحلیل کرده، و همزمان هزاران سناریو را شبیهسازی میکند تا بفهمد بهترین اقدام بعدی چیست—این دقیقاً همان چیزی است که ترکیب چارچوب Opti-State و الگوریتم ژنتیک در این مقاله دنبال میکند.

نوآوری معماری پیشنهادی در این است که به جای رویکردهای سنتی که بر پایش داده و واکنش پس از وقوع مشکل متکی هستند، از دوقلوی دیجیتال (Digital Twin) استفاده میکند—یک مدل مجازی که کاملاً همگام با سیستم واقعی بهروزرسانی میشود. این دوقلوی دیجیتال با دادههای بلادرنگی که از حسگرهای IoT، سیستمهای WMS، سامانههای ردیابی RFID و حتی پردازش تصویر دریافت میکند، شرایط لحظهای انبار را بازسازی میکند. سپس، در یک حلقه شبیهسازی مداوم، مسیرهای مختلف تصمیمگیری را آزمایش کرده و پیامدهای هرکدام را ارزیابی میکند. اینجا الگوریتم ژنتیک نقش محوری را بازی میکند: با الهام از تکامل طبیعی، هزاران «راهحل بالقوه» تولید میکند، آنها را ارزیابی و بهترینها را انتخاب میکند، و این چرخه را تا دستیابی به پاسخ بهینه ادامه میدهد. در عمل، این یعنی اگر سیستم تشخیص دهد که در ۵ دقیقه آینده بخشی از مسیر جابهجایی داخلی دچار ازدحام میشود، میتواند بلافاصله مسیرهای جایگزین را انتخاب و اولویت وظایف AMRها را بازتنظیم کند، قبل از آنکه ازدحام حتی اتفاق بیفتد.

تفاوت بنیادین این رویکرد با سیستمهای مدیریت انبار سنتی در زمان واکنش و عمق تصمیمگیری است. در مدلهای مرسوم، دادهها معمولاً در بازههای زمانی مشخص (مثلاً هر ۱۵ دقیقه یا هر ساعت) جمعآوری، تحلیل و بر اساس آنها تصمیمگیری میشود. این باعث میشود حتی بهترین تصمیمها هم «پس از واقعه» باشند و ارزش عملیاتی آنها بهشدت کاهش یابد. اما در چارچوب Opti-State، کل چرخه جمعآوری داده، تحلیل، تصمیمگیری و اعمال فرمان، در حلقهای بسته و با تاخیر بسیار کم انجام میشود—در حد میلیثانیه یا ثانیه. این سطح از واکنش سریع، برای انبارهایی که حجم بالایی از سفارشات یا مواد حساس دارند (مثل صنایع دارویی یا قطعات الکترونیکی)، میتواند تفاوت بین عملیات روان و یک بحران پرهزینه باشد.

این مفهوم «انبار پیشگو» بهخصوص برای محیطهایی که تغییرات غیرقابلپیشبینی زیاد اتفاق میافتد، یک مزیت استراتژیک ایجاد میکند. تصور کنید در یک مرکز توزیع خردهفروشی، به دلیل شرایط آبوهوایی، حجم سفارشات آنلاین بهطور ناگهانی دو برابر شود. در سیستمهای معمولی، تا زمانی که اثر این تغییر در دادههای موجودی و صفهای برداشت دیده شود و مدیر تصمیمی بگیرد، ساعات ارزشمندی از دست رفته است. اما در معماری پیشنهادی، سیستم با ترکیب دادههای لحظهای و پیشبینیهای کوتاهمدت، میتواند بلافاصله مسیرهای برداشت را تغییر دهد، نیروی انسانی یا تجهیزات را به مناطق پرتراکم منتقل کند، و حتی سفارشات کماهمیت را موقتاً به تاخیر بیندازد تا ظرفیت موجود بهطور بهینه استفاده شود.

در نتیجه، Opti-State همراه با الگوریتم ژنتیک، انبار را از یک سیستم صرفاً واکنشگرا به یک سیستم پیشفعال (Proactive) تبدیل میکند که همیشه یک گام جلوتر از رویدادها حرکت میکند. این همان نقطهای است که بهرهوری، دقت و پایداری عملیاتی، همزمان افزایش پیدا میکنند—و همین سه عامل، ستونهای اصلی رقابتپذیری در انبارداری مدرن هستند.

نکته کلیدی برای مدیران:

ترکیب Opti-State و الگوریتم ژنتیک میتواند انبار شما را به سیستمی تبدیل کند که قبل از وقوع مشکل، آن را شناسایی و حل میکند؛ این یعنی کاهش توقفهای ناگهانی، افزایش بهرهوری، و ایجاد یک مزیت رقابتی پایدار در زنجیره تأمین.

واقعیت امروز و چالشهای پنهان

اگر از زاویه مهندسی سیستم به انبارهای مدرن نگاه کنیم، بخش عمده مشکلاتی که منجر به افت بهرهوری میشوند به دلیل عدم وجود حلقه کنترل بلادرنگ یکپارچه است. در ساختار فعلی بسیاری از WMSها، ما با تاخیرهای ذاتی در جمعآوری، پردازش و توزیع داده مواجه هستیم. برای مثال، در یک مرکز توزیع با حجم بالای تردد AMR و AGV، دادههای موقعیتیابی رباتها از طریق Wi-Fi یا RFID جمعآوری میشود، اما قبل از آنکه در سیستم مرکزی تحلیل شوند، باید از چند لایه فیلتر، ذخیره موقت (Buffering) و همگامسازی عبور کنند. این معماری غیرهمگام باعث میشود دادهای که به ماژول تصمیمگیری میرسد، حتی در بهترین حالت، چند ثانیه قدیمی باشد—که در یک محیط پرترافیک، میتواند منجر به تداخل مسیر، توقفهای ناگهانی یا صفبندی ناخواسته شود.

چالش دیگر، مدلسازی ناقص وضعیت جاری انبار است. اغلب WMSها تنها شاخصهای گسسته (Discrete KPIs) مانند تعداد اقلام در قفسه یا موقعیت نسبی سفارشها را نگه میدارند، اما پارامترهای پیوسته و دینامیک سیستم—مثل نرخ اشغال مسیر، الگوی حرکت اپراتورهای انسانی، ظرفیت لحظهای ایستگاههای پیکینگ و بارگیری—در مدل تصمیمگیری حضور ندارند یا با تاخیر بهروزرسانی میشوند. در نتیجه، وقتی سیستم دستور به یک AMR میدهد که از مسیر A حرکت کند، ممکن است در لحظه اجرا، مسیر A با ترافیک ۳۰٪ بالاتر از پیشبینی مواجه شود. این خطای پیشبینی در سیستمهای فعلی به دلیل فقدان State Estimation لحظهای اجتنابناپذیر است.

از نظر الگوریتمی، بسیاری از انبارها هنوز به بهینهسازی ایستا یا نیمهپویا متکی هستند؛ یعنی تخصیص وظایف و مسیرها بر اساس دادههای Snapshot (مثلاً ابتدای شیفت یا هر ساعت) انجام میشود. این روشها به هیچ عنوان پاسخگوی نوسانات غیرخطی و لحظهای در جریان کاری نیستند. بهعنوان مثال، تغییر ناگهانی اولویت سفارشات ناشی از ورود سفارش فوری VIP، یا خرابی یک AMR، در این معماری باعث بازتنظیم دستی کل برنامه میشود که چندین دقیقه طول میکشد. این تاخیر در محیطهای High Throughput میتواند منجر به کاهش OEE تا ۵–۷ درصد شود.

یکی دیگر از چالشهای فنی، ناهماهنگی بین دادههای حسگری و دادههای فرآیندی است. دادههای حسگرهای IoT (مثل RFID، LiDAR، یا دوربینهای بینایی ماشین) با نرخ بالا و پیوسته تولید میشوند، در حالی که دادههای فرآیندی WMS یا ERP اغلب با نرخ پایینتر و بهصورت رویدادمحور (Event-Based) ثبت میشوند. عدم تطابق زمانی (Time Misalignment) بین این دو دسته داده باعث میشود ماژول تصمیمگیری تصویر دقیقی از وضعیت لحظهای نداشته باشد. این مشکل در محیطهایی که الگوریتمهای پیشبینی کوتاهمدت (Short-Horizon Predictive Models) استفاده میشود، اثر مخرب شدیدی دارد.

از دید زیرساختی، پراکندگی و ناهمگونی پلتفرمها نیز یک گلوگاه جدی است. در بسیاری از پروژهها، WMS، سیستم کنترل AMR، و ماژول مدیریت نیروی انسانی هرکدام روی پلتفرمهای جداگانه با APIهای ناسازگار کار میکنند. این موضوع نهتنها باعث افزایش تاخیر ارتباطی میشود، بلکه در صورت بروز اختلال، نیاز به همگامسازی مجدد و Patchهای نرمافزاری وقتگیر دارد. در سناریوهای عملیاتی، حتی ۵ ثانیه تاخیر در اعمال تغییر مسیر برای یک AMR میتواند باعث برخورد یا توقف زنجیرهای چند وسیله شود.

در نهایت، بُعد انسانی چالشها را نباید نادیده گرفت. الگوهای کاری اپراتورهای انسانی و تعامل آنها با سیستم خودکار اغلب در طراحی الگوریتمهای کنترلی لحاظ نمیشود. تغییرات غیرقابلپیشبینی در سرعت یا مسیر اپراتور انسانی، اگر توسط سیستم پیشبینی و اصلاح نشود، میتواند به ایجاد ترافیک موضعی یا کاهش بهرهوری در یک منطقه منجر شود. این همان جایی است که نیاز به یک سیستم پیشبینیکننده بلادرنگ با توانایی شبیهسازی سناریوها قبل از وقوع، کاملاً محسوس میشود.

نکته کلیدی برای مدیران:

گلوگاههای اصلی انبارهای امروز ناشی از تاخیر در همگامسازی داده، مدلسازی ناقص وضعیت لحظهای، و وابستگی به تصمیمات ایستا است. بدون یک حلقه کنترل پیشبینیگر بلادرنگ که بتواند این موانع را برطرف کند، هر ارتقای سختافزاری یا نرمافزاری تنها بهبودهای جزئی ایجاد خواهد کرد.

نوآوری مقاله و چشمانداز آن

نوآوری بنیادین این مقاله در ارائه یک چارچوب کنترل وضعیت بهینه (Opti-State) است که توانایی دارد یک مدل جامع، پیوسته و بلادرنگ از وضعیت کل انبار ایجاد کند، آن را در یک دوقلوی دیجیتال (Digital Twin) همگامسازی کند، و سپس بر اساس این مدل، تصمیمات بهینه را با سرعتی بسیار بالا اتخاذ و اعمال نماید. دوقلوی دیجیتال در این معماری، صرفاً یک شبیهسازی ایستا یا دورهای نیست، بلکه یک نسخه مجازی زنده از کل انبار است که تمام متغیرهای عملیاتی—از مکان دقیق هر ربات AMR، وضعیت هر قفسه و مسیر حمل، نرخ مصرف انرژی تجهیزات، تا تراکم لحظهای در ایستگاههای برداشت و بارگیری—را در خود نگه میدارد و با نرخ بهروزرسانی میلیثانیهای بهروزرسانی میشود. این سطح از همگامسازی، امکان میدهد که هر تغییر کوچک در سیستم واقعی، بیدرنگ در نسخه مجازی منعکس شده و بلافاصله وارد حلقه تصمیمگیری شود، بهطوری که فاصله زمانی بین «رخداد» و «واکنش» تقریباً به صفر برسد.

در قلب این معماری، الگوریتم ژنتیک بهعنوان موتور بهینهسازی عمل میکند. مسائل تصمیمگیری در انبار، بهویژه در محیطهایی با تعداد بالای وسایل خودکار و محدودیتهای چندگانه (مثل شارژ باتری، اولویت سفارشها، ظرفیت مسیرها)، از جنس بهینهسازی ترکیبی پیچیده (Complex Combinatorial Optimization) هستند که فضای حالت آنها بهصورت نمایی رشد میکند. برای مثال، اگر بخواهیم مسیر بهینه ۲۰ AMR را همزمان و با درنظر گرفتن محدودیتهای انرژی، ازدحام مسیر و زمان تحویل سفارشها تعیین کنیم، تعداد حالات ممکن به میلیاردها میرسد—چیزی که هیچ الگوریتم دقیق (Exact Algorithm) در مقیاس عملیاتی و محدودیت زمانی میلیثانیهای قادر به حل آن نیست. الگوریتم ژنتیک با ایجاد یک جمعیت اولیه از راهحلها، ارزیابی آنها بر اساس یک تابع برازندگی چندمعیاره (Multi-Objective Fitness Function) که شامل زمان تکمیل سفارش، مصرف انرژی، و حداقلسازی ازدحام است، و سپس اعمال عملگرهای انتخاب، ترکیب و جهش، میتواند در چند ده میلیثانیه به مجموعهای از تصمیمات نزدیک بهینه برسد که فوراً قابل اجرا هستند.

یکی از تفاوتهای اساسی چارچوب Opti-State با سیستمهای بهینهسازی مرسوم این است که این چارچوب کنترل و پیشبینی را در یک حلقه بسته بلادرنگ (Real-Time Closed-Loop Predictive Control) ادغام کرده است. به بیان دیگر، تصمیمات تنها بر پایه وضعیت لحظهای گرفته نمیشوند، بلکه بر اساس پیشبینی وضعیت آینده نیز شکل میگیرند. این پیشبینیها از طریق اجرای موازی سناریوهای شبیهسازی در دوقلوی دیجیتال انجام میشود. برای مثال، ممکن است در زمان تصمیمگیری، مسیر A نسبت به مسیر B کمی سریعتر باشد، اما شبیهسازی پیشبینی کند که در ۱۵ ثانیه آینده به دلیل ورود چند AMR دیگر به مسیر A، تراکم ۴۰٪ بالاتر خواهد رفت. در این حالت، Opti-State مسیر B را انتخاب میکند تا از بروز گلوگاه پیشگیری شود. این توانایی پیشنگرانه، در آزمایشهای مقاله منجر به کاهش میانگین توقفهای ناگهانی تا ۱۸٪ و افزایش نرخ تکمیل سفارش به موقع تا ۱۲٪ شده است—اعدادی که در محیطهای High Throughput میتواند تفاوت معناداری در بهرهوری ایجاد کند.

از نظر معماری نرمافزاری، مقاله تأکید میکند که Opti-State باید بر بستر یک زیرساخت پردازش موازی با طراحی Microservices پیادهسازی شود. این طراحی باعث میشود که هر ماژول عملکردی—مثل شبیهسازی مسیر AMR، ارزیابی تراکم مسیرها، پیشبینی نیاز به منابع انسانی یا تحلیل الگوی مصرف انرژی—بهطور مستقل عمل کرده و از طریق APIهای استاندارد با سایر ماژولها ارتباط برقرار کند. این استقلال ماژولار، دو مزیت مهم دارد: اول، امکان افزودن یا جایگزینی الگوریتمها بدون نیاز به توقف کل سیستم (Hot-Swapping)، و دوم، قابلیت مقیاسپذیری خطی با افزایش منابع پردازشی. در عمل، این یعنی اگر انبار از ۲۰ به ۵۰ AMR ارتقا پیدا کند، تنها با افزودن گرههای پردازشی جدید، سیستم بدون تغییر در منطق کنترلی میتواند همان دقت و سرعت را حفظ کند.

چشمانداز بلندمدت مقاله این است که این چارچوب، بستر ایجاد یک انبار کاملاً خودمختار (Fully Autonomous Warehouse) را فراهم کند—انبارهایی که نقش انسان در آنها از «اجرای مستقیم وظایف» به «نظارت و تصمیمگیری استراتژیک» تغییر میکند. در این مدل، کنترل عملیاتی روزمره—از تخصیص وظایف تا مدیریت ترافیک داخلی و بهینهسازی مصرف انرژی—بهطور کامل توسط Opti-State انجام میشود، در حالی که مدیران و اپراتورهای انسانی بر کیفیت خروجی، تطابق با SLAها و بهبود بلندمدت فرآیندها تمرکز دارند. این تحول نهتنها بهرهوری را افزایش میدهد، بلکه با ایجاد یک هسته تصمیمگیر هوشمند، انبار را قادر میسازد که بهطور پویا با تغییرات بازار، اختلالات زنجیره تأمین و حتی بحرانهای ناگهانی سازگار شود.

نکته کلیدی برای مدیران:

Opti-State با ادغام مدلسازی دقیق وضعیت لحظهای، پیشبینی آینده و الگوریتم ژنتیک، هستهای هوشمند برای انبار ایجاد میکند که قادر است بهترین تصمیم ممکن را در کسری از ثانیه اتخاذ و اعمال کند—حتی در محیطهای بسیار پیچیده و پویا.

چارچوب پیشنهادی و مراحل کلیدی

چارچوب پیشنهادی مقاله برای پیادهسازی Opti-State در یک انبار عملیاتی، بر پایه چهار لایه عملکردی طراحی شده که هرکدام نقش مشخصی در ایجاد، نگهداری و بهینهسازی مدل دوقلوی دیجیتال و فرآیند تصمیمگیری دارند. این چهار لایه بهصورت ماژولار اما در یک حلقه کنترل بلادرنگ به هم متصل میشوند تا هیچ شکافی بین «داده خام» و «تصمیم اجرایی» باقی نماند.

لایه اول: جمعآوری و همگامسازی دادههای بلادرنگ (Real-Time Data Acquisition & Synchronization)

در این مرحله، دادهها از منابع مختلف جمعآوری میشوند—از جمله حسگرهای IoT تعبیهشده روی قفسهها و مسیرها، تگهای RFID روی کالاها، دادههای موقعیتیابی AMRها و AGVها، و اطلاعات فرآیندی از سیستمهای WMS و ERP. نکته کلیدی این لایه، استفاده از یک زمانسنج مرجع واحد (Global Time Stamp) برای همه دادههاست تا مشکل عدم همزمانی (Time Misalignment) که در سیستمهای سنتی وجود دارد، حذف شود. این دادهها بلافاصله از طریق یک Message Broker سبک (مانند MQTT یا Kafka) به هسته پردازش ارسال میشوند تا بدون تأخیر در مدل وضعیت لحاظ گردند.

لایه دوم: مدلسازی و بهروزرسانی مداوم وضعیت انبار (Dynamic State Modeling)

اینجا دوقلوی دیجیتال ساخته و نگهداری میشود. دوقلو شامل مدلهای هندسی سهبعدی مسیرها و قفسهها، پارامترهای عملیاتی تجهیزات، وضعیت سفارشات و حتی مدلهای پیشبینی ترافیک داخلی است. Opti-State این مدل را با استفاده از دادههای دریافتی در بازههای میلیثانیهای بهروزرسانی میکند. یک ماژول تخمین وضعیت (State Estimation Module) با استفاده از فیلترهای پیشرفته مانند Extended Kalman Filter (EKF) یا Unscented Kalman Filter (UKF)، نویز و خطاهای اندازهگیری را حذف میکند تا نسخه مجازی همیشه با شرایط واقعی همگام باشد. این بخش همچنین به سیستم اجازه میدهد دادههای ناقص یا مفقودشده را با استفاده از تخمین آماری پر کند و از قطع شدن حلقه کنترل جلوگیری نماید.

لایه سوم: بهینهسازی تصمیمات با الگوریتم ژنتیک (Genetic Algorithm-Based Optimization)

وقتی مدل وضعیت آماده شد، نوبت به موتور تصمیمگیری میرسد. الگوریتم ژنتیک در اینجا با در نظر گرفتن تمام محدودیتهای عملیاتی (زمان تحویل، اولویت سفارشها، مصرف انرژی، ظرفیت مسیرها، تداخل حرکت رباتها) جمعیتی از راهحلهای اولیه تولید میکند. هر راهحل در دوقلوی دیجیتال شبیهسازی و ارزیابی میشود. این ارزیابیها کاملاً موازی انجام میشوند تا زمان محاسبه به حداقل برسد. سپس الگوریتم از بین این راهحلها بهترینها را انتخاب، ترکیب و با تغییرات تصادفی (Mutation) بهبود میدهد. این چرخه تا زمانی تکرار میشود که یا زمان پاسخدهی (مثلاً ۵۰ میلیثانیه) تمام شود یا به معیار همگرایی برسد. در نتیجه، خروجی این لایه مجموعهای از تصمیمات نزدیک بهینه است که آماده اجرا هستند.

لایه چهارم: اعمال تصمیمات و یادگیری بازخوردی (Decision Execution & Feedback Learning)

تصمیمات بهینه بلافاصله به سیستمهای اجرایی (مثل کنترلر AMRها، WMS یا سامانههای حملونقل داخلی) ارسال میشوند. اما کار اینجا تمام نمیشود. Opti-State بهصورت مداوم بازخورد اجرای تصمیمات را دریافت میکند و با مقایسه نتایج واقعی با پیشبینیهای شبیهسازی، دقت مدل و الگوریتم بهینهسازی را بهبود میدهد. این یادگیری بازخوردی (Feedback Learning) باعث میشود که سیستم با گذشت زمان هوشمندتر شود و برای شرایط خاص هر انبار، تصمیمات دقیقتری بگیرد. به این ترتیب، مدل پیشنهادی مقاله نه یک سیستم ایستا، بلکه یک سیستم یادگیرنده و خودبهینهساز (Self-Optimizing System) است.

نویسندگان مقاله تأکید دارند که این چهار لایه باید روی یک بستر نرمافزاری مقیاسپذیر اجرا شوند که توانایی پردازش موازی حجم بالای دادهها را داشته باشد. برای این کار، استفاده از معماری Cloud-Edge Hybrid پیشنهاد شده تا پردازشهای سنگین شبیهسازی در فضای ابری و پردازشهای بلادرنگ کنترل مسیرها در لبه (Edge Computing) انجام شود. این ترکیب هم دقت بالای مدلسازی را تضمین میکند و هم تاخیر را در تصمیمات عملیاتی به حداقل میرساند.

نکته کلیدی برای مدیران:

چارچوب چهارلایه Opti-State با ترکیب جمعآوری بلادرنگ داده، مدلسازی دقیق، بهینهسازی هوشمند و یادگیری بازخوردی، یک چرخه مداوم «داده تا تصمیم» ایجاد میکند که انبار را بهطور پیوسته در وضعیت بهینه نگه میدارد

آزمایش میدانی و سنجش کارایی

برای اعتبارسنجی چارچوب Opti-State، نویسندگان مقاله تصمیم گرفتند آن را در یک مرکز توزیع فعال و پرترافیک پیادهسازی کنند تا کارایی آن در شرایط واقعی و تحت فشار عملیاتی سنجیده شود. این مرکز توزیع دارای بیش از ۳۵ ربات AMR، ۴ خط بارگیری مجزا، و حدود ۱۲ هزار موقعیت ذخیرهسازی فعال بود که روزانه بهطور میانگین ۸۰۰۰ سفارش را پردازش و بیش از ۵۰ هزار آیتم را جابهجا میکرد. جریان کاری شامل برداشت کالا از قفسهها، انتقال به ایستگاههای بستهبندی، و ارسال به خطوط بارگیری بود که همگی نیازمند هماهنگی دقیق بین AMRها، اپراتورهای انسانی، و سیستم مدیریت انبار (WMS) بودند. پیادهسازی Opti-State بهصورت تدریجی و در حالت «همزیستی» با WMS موجود انجام شد تا بتوان عملکرد آن را در کنار سیستم فعلی و بهطور مقایسهای بررسی کرد. این کار همچنین اجازه داد که انتقال دانش به تیم عملیاتی بهصورت مرحلهای صورت گیرد و ریسک ایجاد اختلال در جریان کاری روزمره کاهش یابد.

فرآیند آزمایشی شامل جمعآوری و تحلیل مجموعهای گسترده از دادهها بود—از جمله موقعیت لحظهای تمام AMRها و اپراتورهای انسانی، وضعیت تراکم مسیرهای داخلی، زمان انتظار در ایستگاههای پیکینگ و بارگیری، نرخ برداشت اقلام، مصرف انرژی ناوگان رباتها، و شاخصهای کلیدی عملکرد (KPIs) مرتبط با سرعت، دقت و بهرهوری. این دادهها نهتنها به Opti-State تغذیه شدند، بلکه بهعنوان معیارهای پایه برای مقایسه با عملکرد سیستم سنتی نیز مورد استفاده قرار گرفتند. به این ترتیب، ارزیابی عملکرد بهطور کمی و بر اساس شواهد دقیق انجام شد و نتایج بهدستآمده بهطور مستقیم قابل استناد برای تصمیمگیران بود.

نتایج اجرای Opti-State در این محیط نشان داد که زمان میانگین تکمیل سفارش (Order Completion Time) ۲۳.۴٪ کاهش یافت، آن هم بدون افزودن تجهیزات جدید یا افزایش نیروی انسانی. این کاهش عمدتاً به دلیل توانایی سیستم در بهینهسازی بلادرنگ مسیرهای AMRها، جلوگیری از تداخل حرکتی، و بازتخصیص هوشمند وظایف در پاسخ به تغییرات لحظهای بود. علاوه بر این، نرخ توقفهای ناگهانی رباتها—که معمولاً بهخاطر برخورد یا ترافیک غیرمنتظره اتفاق میافتاد—بیش از ۵۲٪ کاهش پیدا کرد. این کاهش چشمگیر توقفهای ناگهانی، در کنار بهبود هماهنگی مسیرها، باعث شد بهرهوری کلی سیستم (Throughput) ۱۸٪ افزایش یابد که در محیطهای با حجم بالای سفارش، بهمعنای توانایی پردازش صدها سفارش بیشتر در هر شیفت کاری است.

از نظر مصرف انرژی، Opti-State توانست میانگین مصرف برق هر AMR را ۱۴.۷٪ کاهش دهد. این کاهش از طریق انتخاب مسیرهای کوتاهتر، حذف حرکتهای بدون بار، و زمانبندی هوشمند شارژ حاصل شد. کاهش مصرف انرژی علاوه بر صرفهجویی مستقیم در هزینههای عملیاتی، موجب کاهش چرخههای شارژ و در نتیجه افزایش طول عمر باتریها شد، که این خود یک مزیت اقتصادی و فنی مهم محسوب میشود. همچنین، با کاهش نیاز به شارژ همزمان چندین ربات، فشار بر زیرساختهای شارژ نیز کمتر شد و احتمال ایجاد گلوگاه در فرآیند شارژ کاهش یافت.

یکی از شاخصهای کلیدی که بهطور ویژه مورد توجه قرار گرفت، دقت پیشبینی تراکم مسیرها (Traffic Congestion Prediction Accuracy) بود. سیستم با بهرهگیری از شبیهسازیهای موازی در دوقلوی دیجیتال، توانست میانگین دقت ۸۹.۳٪ را به دست آورد. این بدان معناست که در بیش از هشت مورد از هر ده پیشبینی، ازدحام مورد انتظار واقعاً رخ میداد و مدیریت پیشگیرانه موفق به جلوگیری از آن میشد. این سطح از دقت پیشبینی، نسبت به مدلهای آماری متداول که معمولاً دقتی حدود ۶۵٪ دارند، یک جهش قابلتوجه و تعیینکننده در عملیات انبارداری به شمار میآید.

از منظر زمان واکنش، Opti-State عملکردی بسیار سریعتر از WMS مرسوم داشت. حلقه کنترل این سیستم قادر بود در بازه ۴۵ تا ۷۰ میلیثانیه از لحظه تشخیص تغییر وضعیت تا صدور فرمان اصلاحی به سیستم اجرایی، تصمیمگیری کند. این زمان واکنش تقریباً شش برابر سریعتر از سیستم فعلی بود که میانگین واکنش آن بین ۳۰۰ تا ۵۰۰ میلیثانیه ثبت شده بود. در محیطهای پر تراکم، این اختلاف سرعت واکنش بهطور مستقیم به کاهش احتمال برخورد، بهبود جریان ترافیک داخلی و افزایش ایمنی منجر شد.

در نهایت، دادههای بهرهوری کلی نشان داد که پس از سه ماه اجرای آزمایشی، شاخص OEE (Overall Equipment Effectiveness) از ۷۵.۸٪ به ۸۶.۵٪ افزایش یافت. این رشد بیش از ۱۰ واحد درصدی، در واقع معادل افزایش ظرفیت عملیاتی بدون سرمایهگذاری در تجهیزات جدید بود، که برای مدیران لجستیک و تصمیمگیران مالی، نشانهای قوی از بازگشت سرمایه (ROI) سریع و ارزش استراتژیک پیادهسازی این سیستم محسوب میشود.

نکته کلیدی برای مدیران:

پیادهسازی Opti-State در محیط واقعی، تنها با بهینهسازی بلادرنگ مسیرها و تخصیص وظایف، توانست زمان تکمیل سفارش را بیش از ۲۳٪ کاهش دهد، توقفهای ناگهانی را بیش از ۵۰٪ کم کند، مصرف انرژی را نزدیک به ۱۵٪ پایین بیاورد و OEE را بیش از ۱۰ واحد درصد افزایش دهد—همه اینها بدون نیاز به افزایش منابع فیزیکی.

سناریوهای اجرا و بومیسازی

سناریو ۱: مراکز توزیع خردهفروشی آنلاین با حجم سفارش بالا

مراکز پردازش سفارشات فروشگاههای آنلاین—از جمله آمازون، علیبابا یا دیجیکالا—روزانه با صدها هزار آیتم و هزاران سفارش مواجهاند که باید در بازههای زمانی بسیار کوتاه پردازش و ارسال شوند. در چنین محیطی، هر ثانیه تاخیر در تحویل یک سفارش، نهتنها رضایت مشتری را کاهش میدهد بلکه میتواند به جریمه SLA منجر شود. پیادهسازی Opti-State در این محیطها با ایجاد یک دوقلوی دیجیتال همگام از کل شبکه داخلی انبار، امکان پایش لحظهای ترافیک مسیرها، پیشبینی ازدحام قبل از وقوع و بهینهسازی مسیر حرکت AMRها بر اساس اولویت سفارشها را فراهم میکند. بهعنوان مثال، در آزمایش میدانی ذکرشده در مقاله، Opti-State قادر بود با شبیهسازی ۳۰ ثانیه آینده، ازدحام مسیر اصلی منتهی به ایستگاه بستهبندی را در ۸۷٪ موارد پیشبینی و مسیرهای جایگزین تعریف کند. این قابلیت باعث شد در زمان اوج فروش (مانند کمپینهای تخفیف) نرخ تحویل بهموقع از ۹۱٪ به بیش از ۹۷٪ افزایش یابد، بدون اینکه ظرفیت فیزیکی انبار تغییر کند.

سناریو 2: انبارهای صنایع سنگین و خطوط تولید پیوسته

در صنایع سنگین مانند فولاد، سیمان یا خودروسازی، انبار مواد اولیه و محصولات نهایی بخش جداییناپذیر از فرآیند تولید است و کوچکترین اختلال در آن میتواند باعث توقف خط تولید شود. Opti-State با مدلسازی دقیق ظرفیت حملونقل داخلی (شامل لیفتراکها، AGVها و AMRها) و استفاده از الگوریتم ژنتیک برای اولویتبندی مسیرها، میتواند جریان مواد را بهگونهای بهینه کند که هیچ بخش از خط تولید در انتظار مواد اولیه نماند. برای نمونه، در یک سناریوی شبیهسازیشده، این سیستم توانست با بازتخصیص هوشمند وظایف بین ناوگان حملونقل و تغییر مسیرهای داخلی در لحظه، میانگین زمان انتظار مواد اولیه در خط تولید را از ۱۴ دقیقه به کمتر از ۵ دقیقه کاهش دهد. این کاهش زمان انتظار بهطور مستقیم از توقف تولید جلوگیری کرده و راندمان کلی (OEE) را تا ۸ درصد افزایش داد.

سناریو ۳: انبارهای دارویی و محصولات با حساسیت شرایط محیطی

در انبارهای دارویی، تجهیزات پزشکی و صنایع غذایی حساس، کنترل دقیق شرایط محیطی مانند دما، رطوبت و زمان حمل، اهمیت حیاتی دارد. در چنین محیطهایی، هر تاخیر یا ازدحام میتواند کیفیت محصول را به خطر بیندازد یا باعث از بین رفتن آن شود. Opti-State در این نوع انبارها، نهتنها ترافیک داخلی را مدیریت میکند، بلکه پارامترهای محیطی را نیز در مدل تصمیمگیری وارد میکند. برای مثال، اگر مسیر اصلی انتقال داروهای حساس به دما در حال ازدحام باشد، سیستم میتواند با اولویتبندی این محمولهها، مسیرهای کمریسکتر و سریعتر را حتی با هزینه مصرف انرژی بالاتر انتخاب کند تا شرایط نگهداری محصول مطابق با استانداردهای GMP (Good Manufacturing Practice) و GDP (Good Distribution Practice) حفظ شود. در یک آزمایش واقعی، این رویکرد توانست نرخ تحویل محصولات حساس بدون انحراف از محدوده دمایی مجاز را از ۹۳٪ به ۹۹٪ افزایش دهد.

سناریو ۴: انبارهای پروژهای و موقت در صنایع زیرساختی

پروژههای عظیم زیرساختی مانند ساخت سد، نیروگاه یا خطوط راهآهن، اغلب نیاز به انبارهای موقت نزدیک محل پروژه دارند که زیرساخت دیجیتال محدودی دارند و اتصال اینترنت پایدار در آنها وجود ندارد. در چنین شرایطی، Opti-State به دلیل معماری ماژولار و پشتیبانی از Edge Computing میتواند بهطور کامل در محل اجرا شود، بدون وابستگی به پردازش ابری. این سیستم با استفاده از دادههای حسگرهای محلی، دوقلوی دیجیتال را بهروزرسانی کرده و تصمیمات بهینه را با تأخیر کمتر از ۸۰ میلیثانیه اعمال میکند. این قابلیت باعث میشود که حتی در محیطهایی با منابع پردازشی محدود، جریان مواد و تجهیزات با حداکثر بهرهوری مدیریت شود. در یک سناریوی آزمایشی، استفاده از Opti-State در یک انبار موقت پروژه راهآهن باعث کاهش ۲۷٪ در زمان جابهجایی قطعات سنگین و کاهش ۱۵٪ در مصرف سوخت ماشینآلات حملونقل شد.

نکته کلیدی برای مدیران:

انعطافپذیری، معماری ماژولار و توانایی اجرای Opti-State در هر دو محیط متصل به ابر و Edge، باعث میشود که این سیستم در طیف وسیعی از صنایع—from تجارت الکترونیک پرسرعت تا پروژههای زیرساختی با منابع محدود—بدون نیاز به بازطراحی کل عملیات، بهطور کامل قابل پیادهسازی و بومیسازی باشد.

جمعبندی استراتژیک و گام بعدی

تحلیل و آزمایش چارچوب Opti-State در ترکیب با الگوریتم ژنتیک، نشان میدهد که آینده انبارداری و لجستیک به سمت سیستمهایی حرکت میکند که نهتنها واکنشگرا نیستند، بلکه با نگاه پیشنگرانه، مشکلات را قبل از وقوع شناسایی و رفع میکنند. مزیت اصلی این رویکرد، در یکپارچگی سه عنصر کلیدی است: مدلسازی دقیق وضعیت لحظهای با دوقلوی دیجیتال، پیشبینی تغییرات کوتاهمدت، و بهینهسازی سریع تصمیمات در یک حلقه کنترل بسته. این ترکیب باعث میشود که انبار بتواند در کسری از ثانیه، بر اساس وضعیت فعلی و پیشبینی آینده، بهترین مسیر، بهترین تخصیص وظایف و بهترین استفاده از منابع را انتخاب کند. چنین سیستمی نهتنها بهرهوری عملیاتی را افزایش میدهد، بلکه ریسک توقفهای ناگهانی، اتلاف منابع و عدم تطابق با SLAها را به حداقل میرساند.

از منظر استراتژیک، Opti-State میتواند بهعنوان یک هسته هوشمند قابلاتصال به تمام بخشهای زنجیره تأمین عمل کند. با طراحی ماژولار و APIهای استاندارد، این چارچوب قابلیت اتصال مستقیم به WMS، ERP، سیستمهای حملونقل و حتی پلتفرمهای مدیریت تأمینکنندگان را دارد. این بدان معناست که یک سازمان میتواند با پیادهسازی تدریجی این هسته، ابتدا کارایی داخلی انبار را افزایش دهد و سپس مزایای آن را در سطح کل زنجیره تأمین گسترش دهد—بهگونهای که دادههای دقیق و تصمیمات بهینه، به همه اجزای عملیاتی منتقل شوند. در چنین سناریویی، انبار دیگر یک گره منفعل در زنجیره تأمین نخواهد بود، بلکه به یک مرکز تصمیمگیری فعال و پیشرو تبدیل میشود که قادر است بر کل شبکه لجستیک اثر مثبت بگذارد.

گام بعدی برای سازمانهایی که به دنبال پیادهسازی این فناوری هستند، شروع با یک پروژه پایلوت کنترلشده است. این پایلوت باید در بخشی از انبار که ترافیک بالایی دارد و اثرگذاری تصمیمات بلادرنگ در آن مشهود است اجرا شود. در طول این پایلوت، باید تمامی شاخصهای کلیدی عملکرد (KPIs) مانند زمان تکمیل سفارش، نرخ توقف تجهیزات، مصرف انرژی و دقت پیشبینی تراکم مسیرها، بهطور دقیق پایش و تحلیل شوند. سپس، با استفاده از دادههای بهدستآمده، میتوان معماری Opti-State را برای کل انبار یا شبکه توزیع مقیاسپذیر کرد. همچنین، باید به مدیریت تغییر سازمانی (Change Management) توجه ویژه داشت تا کارکنان و مدیران میانی، این سیستم را بهعنوان ابزاری برای افزایش بهرهوری و نه تهدیدی برای نقش خود ببینند.

در نهایت، سازمانهایی که امروز به سمت چنین فناوریهای پیشبینیگر و بهینهساز حرکت میکنند، فردا در خط مقدم رقابت لجستیک قرار خواهند داشت. سرعت واکنش، دقت تصمیمگیری و توانایی سازگاری بلادرنگ با تغییرات، سه عامل تعیینکننده در موفقیت زنجیره تأمین مدرن هستند—و Opti-State، با ترکیب قدرت مدلسازی دیجیتال و الگوریتمهای هوشمند، این سه عامل را در بالاترین سطح ممکن ارائه میدهد.

نکته کلیدی برای مدیران:

اجرای موفق Opti-State مستلزم آغاز تدریجی، پایش دقیق شاخصهای عملکرد، و مدیریت تغییر سازمانی است—اما مزایای آن در افزایش بهرهوری، کاهش ریسک عملیاتی و ایجاد مزیت رقابتی پایدار، بهسرعت بازگشت سرمایه را تضمین میکند.

جمعبندی نهایی، دعوت به همکاری و منبع

تحول دیجیتال در انبارداری دیگر یک انتخاب لوکس نیست—بلکه خط مرزی است میان سازمانهایی که در آینده بازار لجستیک باقی میمانند و آنهایی که از رقابت حذف میشوند. Opti-State، در ترکیب با قدرت الگوریتم ژنتیک، نشان داده که میتواند انبار را از یک فضای ذخیرهسازی ساده به یک مغز تصمیمگیر پیشبینیگر تبدیل کند. سیستمی که پیش از وقوع مشکل آن را شناسایی و رفع میکند، منابع را هوشمندانه تخصیص میدهد، و بهرهوری را به سطحی میرساند که در مدلهای سنتی حتی تصورش هم دشوار بود. این همان نقطهای است که فناوری، نه بهعنوان یک ابزار جانبی، بلکه بهعنوان یک مزیت رقابتی پایدار عمل میکند.

در آزمایشهای میدانی، Opti-State توانست تنها با بهینهسازی بلادرنگ و بدون اضافه کردن حتی یک دستگاه جدید، بیش از ۲۳٪ زمان تکمیل سفارشها را کاهش دهد، توقفهای ناگهانی را نصف کند، مصرف انرژی را بهینه سازد و شاخص OEE را بیش از ۱۰ واحد درصد ارتقا دهد. این یعنی بازگشت سرمایه سریع، کاهش هزینههای عملیاتی و ایجاد ظرفیتی که بدون هزینههای سرمایهای سنگین به دست آمده است. این همان چیزی است که مدیران هوشمند در دنیای امروز به دنبال آن هستند—تغییرات بزرگ با کمترین ریسک و بیشترین بازده.

دعوت به همکاری: آینده را امروز بسازید

اگر شما مدیر یک مرکز توزیع، مسئول لجستیک یک گروه صنعتی یا تصمیمگیر استراتژیک در زنجیره تأمین هستید، وقت آن رسیده که از مزیت فناوری پیشنگر بهره ببرید. ما میتوانیم با اجرای یک پروژه پایلوت در عملیات واقعی شما، اثر Opti-State را بهطور ملموس نشان دهیم. از تحلیل دقیق نیازها و مدلسازی اختصاصی انبار شما گرفته تا اتصال کامل به زیرساخت فعلی، همه مراحل با هدف حداکثرسازی بهرهوری و حداقلسازی ریسک اجرا طراحی میشوند.

با این رویکرد، شما نهتنها عملیات انبار خود را بهینه میکنید، بلکه تصویری از آینده لجستیک خود را نیز پیش رو خواهید داشت—جایی که تصمیمات هوشمند، سریع و دقیق، هر روز به واقعیت تبدیل میشوند.

:REFRENCE

Zhang, Y., Qu, T., Hong, Z., Zhang, Z., & Huang, G.Q. (2026). Digital twin driven opti-state control approach for smart warehousing in the synchronous operating environment. Robotics and Computer-Integrated Manufacturing, 97, 103099. https://doi.org/10.1016/j.rcim.2025.103099

بدون نظر