مقدمه: بارگیری هوشمند، بدون زیرساخت و بدون مرز

در جهان پرسرعت صنعت امروز، زمان توقف ماشینآلات بهمنزله کاهش سود مستقیم است. یکی از گلوگاههای اصلی در زنجیره لجستیک، عملیات بارگیری و تخلیه است؛ خصوصاً در محیطهایی که زیرساخت سنتی وجود ندارد، مثل محوطههای پروژههای عمرانی، مناطق دپوی موقت، سکوهای بارگیری در فضای باز یا حتی حیاطهای صنعتی با کفهای خاکی یا سنگی.

در چنین فضاهایی، استفاده از لیفتراکهای خودران نهتنها یک انتخاب فناورانه، بلکه یک پاسخ اقتصادی و عملی به بحران کمبود نیروی انسانی، افزایش خطای انسانی، و محدودیت در زمان بارگیری است.

این مقاله دقیقاً به دنبال حل همین مسئله است: طراحی و ساخت یک سامانه لیفتراک خودران با قابلیت تشخیص، تصمیمگیری و حرکت در محیطهای ناهموار بدون نیاز به زیرساخت، GPS یا اپراتور انسانی.

چالشهای دنیای واقعی: بارگیری در محیطهایی با صفر استاندارد

بسیاری از راهکارهای رباتیک موجود، برای محیطهای کنترلشده طراحی شدهاند. یعنی جایی که سطح زمین صاف است، علامتها و تگهای موقعیتیاب نصب شدهاند، نور یکنواخت است و مسیر حرکت قابل پیشبینی است اما محیطهای عملیاتی واقعی چنین نیستند. در مناطق بارگیری ناهموار:

🔹 سطح زمین پیشبینیناپذیر است

شیب ناهموار، سنگریزه، چالههای کوچک، یا خاک نرم اینها باعث میشوند حتی بهترین چرخها هم در موقعیت دقیق دچار خطا شوند. این به معنی آن است که ربات باید بتواند خطا را در لحظه اصلاح کند.

🔹 پالتها همیشه در جای استاندارد نیستند

در یک پایانه ساختمانی یا محوطه صنعتی باز، پالتها معمولاً توسط ماشینآلات بزرگ (لودر، لیفتراک دستی یا حتی با جرثقیل) رها میشوند. موقعیت دقیق آنها، زاویه استقرار، یا ارتفاع از سطح زمین قابل پیشبینی نیست.

🔹 ورودی باریک، فرصت کم

پالتها معمولاً دهانههایی با عرض ۱۰ تا ۱۵ سانتیمتر برای ورود چنگال دارند. کوچکترین خطای زاویه یا ارتفاع میتواند باعث گیر کردن، یا شکست عملیات بارگیری شود.

🔹 نور و بازتاب نامتعارف

در محیطهای روباز، نور خورشید میتابد، سایهها جابهجا میشوند، سطح پالت ممکن است براق یا خیس باشد. همه اینها، الگوریتمهای بینایی سنتی را به راحتی دچار خطا میکنند.

🔹 بدون کمک خارجی

هیچ سنسور محیطی، تگ موقعیت، برچسب یا GPS دقیق در کار نیست. سامانه باید کاملاً خودمختار باشد—یعنی با اطلاعاتی که فقط خودش از محیط میگیرد، تصمیمگیری کند.

۳. دیدگاه نوآورانه: ماشینهایی که «واقعی» فکر میکنند

راهحل ارائهشده در این مقاله با یک نگاه بنیادی متفاوت آغاز میشود:

بهجای تطبیق محیط با نیاز ربات، باید ربات را برای درک و سازگاری با محیط طراحی کرد.

در طراحی کلاسیک، همیشه محیط «استاندارد» فرض میشود. اما در اینجا فرض بر این است که:

🔸 موقعیت پالت نامعلوم و متغیر است

🔸 هیچ کمک خارجی از محیط دریافت نمیشود

🔸 زمین ممکن است غیرخطی، ناهموار یا لغزنده باشد

🔸 نور یا سایه ممکن است در تشخیص تصویر اختلال ایجاد کند

با این پیشفرضها، سیستم باید در لحظه تصمیم بگیرد. این تصمیمگیری نه بر اساس نقشه یا برنامه قبلی، بلکه بر اساس حواس لحظهای خودش (بینایی و لیدار) انجام میشود. این دیدگاه، چیزی فراتر از خودکارسازی ساده است—این یعنی ورود به عصر «رباتهای هوشمند تطبیقپذیر»، که میتوانند در محیطهای غیرقابلپیشبینی، بدون توقف و بدون خطا عمل کنند.

چارچوب مفهومی: وقتی ریاضی، حسگر و یادگیری کنار هم کار میکنند

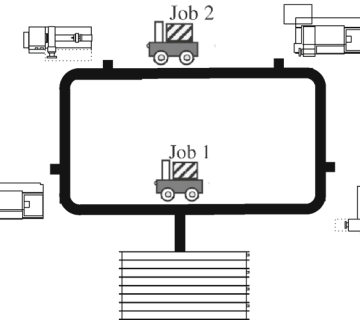

سیستم پیشنهادی شامل زنجیرهای از ماژولهاست که بهصورت پیوسته، عملیات را از درک محیط تا اجرای فیزیکی فرمان هدایت میکنند. این سیستم نه بهصورت بلوکهای جدا، بلکه مثل یک ذهن رباتیک یکپارچه طراحی شده است.

✅ شناسایی بصری با یادگیری عمیق

شبکه SSD که در این سیستم بهکار رفته، با مجموعهدادهای از پالتهای صنعتی در شرایط نوری متنوع آموزش دیده است. قابلیت شناسایی سریع و دقیق این شبکه باعث میشود که سیستم حتی در نور شدید یا سایههای متراکم، پالت را بهدرستی تشخیص دهد.

✅ تحلیل لیدار هدفمحور

داده لیدار نه بهصورت خام، بلکه پس از فیلترشدن با اطلاعات بینایی پردازش میشود. فقط ناحیهای از ابر نقاط که با موقعیت پالت همپوشانی دارد، تحلیل میشود. این یعنی الگوریتم، درست مانند چشم انسان، روی هدف تمرکز میکند و نویز محیطی را نادیده میگیرد.

✅ محاسبه وضعیت هندسی پالت

با استفاده از الگوریتم RANSAC، سیستم قادر است صفحهی جلویی پالت را مدلسازی کند—حتی اگر بخشی از آن آسیبدیده، زاویهدار یا پوشیده باشد. محاسبه زاویه افقی و عمودی با این مدل، باعث میشود چنگال ربات بتواند با دقت بالا در ورودی پالت قرار گیرد.

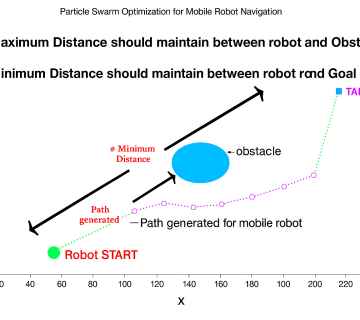

✅ طراحی مسیر حرکت با منحنی Clothoid

این منحنی بهدلیل ویژگیهای ریاضی خاص خود، برای مانورهای صاف و ملایم ایدهآل است. استفاده از آن در این پروژه باعث شده که ربات بتواند از هر موقعیتی (مقابل، کنار یا حتی پشت پالت) بهصورت نرم و بیشتاب وارد مسیر بارگیری شود.

✅ کنترل مقاوم SMC

در نهایت، ربات باید مسیر طراحیشده را دنبال کند—اما روی زمین خاکی، مرطوب یا سنگلاخی. کنترل SMC (Sliding Mode) با ویژگی ضدنویز و ضدنوسان، اجازه میدهد حتی اگر انحرافی رخ دهد، ربات سریعاً خود را اصلاح کند و به هدف برسد.

پیادهسازی و ارزیابی عملکرد: از تحلیل تا حرکت واقعی در دل محیط

هر فناوری وقتی ارزش واقعی خودش را نشان میدهد که بتواند از محیط امن آزمایشگاه بیرون بیاید و در شرایط واقعی با تمام محدودیتهایش دوام بیاورد. نویسندگان این مقاله، با آگاهی کامل از همین اصل، الگوریتم توسعهیافته خود را نهفقط در شبیهساز، بلکه در میدان عمل، با تجهیزات واقعی و در محیطی سخت و چالشبرانگیز پیادهسازی کردهاند—یعنی دقیقاً همانجایی که ربات باید خودش را اثبات کند.

🧩 زیرساخت سختافزاری: آمادگی برای عملیات واقعی

ربات لیفتراک مورد استفاده، یک پلتفرم صنعتی واقعی است که با مجموعهای از تجهیزات پیشرفته تجهیز شده:

لیدار افقی ۳۶۰ درجه برای پوشش کامل فضای اطراف و شناسایی موانع و موقعیت پالتها از نمای بالا

لیدار عمودی با دقت بالا برای اندازهگیری زاویه پالت در سطح ارتفاع ورودی چنگال

دوربین RGB با قابلیت برداشت بلادرنگ برای تغذیه شبکه SSD و انجام تشخیص عمیق

کنترلر حرکتی دقیق و مقاوم در برابر ضربه و لرزشهای سطح زمین

ماژولهای IMU برای اصلاح مسیر در زمان چرخش ناگهانی یا حرکت روی سطح ناپایدار

این اجزا بهصورت یکپارچه با پردازشگر مرکزی مبتنی بر ROS ترکیب شدهاند تا بتوانند تمامی عملیاتها را در لحظه و با تأخیر حداقلی اجرا کنند.

🧪 سناریوهای اجرایی در میدان واقعی: آزمون با سناریوهای سخت

برای ارزیابی عملکرد واقعی سیستم، چندین سناریو تعریف و اجرا شد:

پالتهایی با زاویه نامنظم و موقعیتگذاری دستی در نواحی ناهموار

نور محیطی شدید و سایههای جابهجا برای تست مقاومت مدل بینایی

وجود موانع سطحی مانند سنگ، خاک فشرده، یا زمین با شیب ملایم

حرکت از زوایای غیر متعارف (نه فقط از روبرو بلکه از کنار یا پشت)

در هر سناریو، ربات ابتدا پالت را تشخیص داد، دادههای لیدار را پردازش کرد، مسیر خود را طراحی نمود و بهصورت بلادرنگ آن را اجرا کرد. نتایج نشان دادند که:

دقت توقف در محور عرضی: میانگین خطای کمتر از ۲.۴ سانتیمتر

زاویه ورود چنگال به پالت: انحراف کمتر از ۲.۱ درجه

نرخ موفقیت کامل بارگیری در تمام سناریوها: بیش از ۹۶٪

این اعداد تنها از روی کاغذ قابل قبول نیستند—بلکه در واقعیت، بهمعنای اجرای بینقص فرآیند بارگیری بدون نیاز به اپراتور یا مداخله خارجی هستند.

کاربردهای صنعتی: جایی که این سیستم تفاوت واقعی ایجاد میکند

راهکار ارائهشده در این مقاله، برخلاف بسیاری از پروژههای پژوهشی، صرفاً در سطح «آزمایشگاهی» متوقف نشده و از همان ابتدا با نگاه به محیطهای صنعتی واقعی توسعه یافته است. در نتیجه، قابلیت اجرای آن در سناریوهای متنوع و کاملاً کاربردی وجود دارد:

🚧 پروژههای زیرساختی و کارگاههای ساختمانی

در پروژههای بزرگ راهسازی، ساختوساز یا احداث زیرساخت، بخش زیادی از بارگیری و تخلیه مصالح در فضای باز و مناطق بدون زیرساخت انجام میشود. این سیستم میتواند در چنین محیطهایی، بدون نیاز به چیدمان خاص یا اپراتور انسانی، عملیات بارگیری را بهطور کامل انجام دهد.

🏭 کارخانههای فرآیندی یا مواد اولیه

در صنایعی مانند سیمان، فولاد، گچ، چوب یا حتی سنگهای ساختمانی، اغلب پالتهای مواد اولیه یا محصول نهایی در محوطههای روباز و بدون زیرساخت نگهداری میشوند. این الگوریتم میتواند در چنین محیطهایی، ناوبری و بارگیری دقیق را برای AGV یا لیفتراک خودران امکانپذیر سازد.

🚛 پایانههای بارگیری و مراکز لجستیک بدون سطح صاف

در ترمینالهایی که کامیونهای بزرگ در زمانهای مختلف کالا را بار یا تخلیه میکنند و محل تخلیه از پیش تعیین نشده است، این سامانه میتواند بار را شناسایی، موقعیتیابی و بارگیری کند—بدون نیاز به علامتگذاری یا نیروی انسانی.

🛠️ مدیریت لجستیک در صنایع نظامی، معدنی یا نفت و گاز

در شرایطی که عملیات در مناطق ناهموار، خطرناک یا دورافتاده انجام میشود، استفاده از رباتهای خودران مجهز به این سامانه میتواند ریسک انسانی را کاهش داده، ایمنی را افزایش دهد و بهرهوری عملیات را بالا ببرد.

جمعبندی نهایی: رباتی که جای زیرساخت را میگیرد

در این پژوهش، یک مسئله مهم و عینی در صنعت هدف قرار گرفت: بارگیری دقیق پالتها در محیطهایی که هیچ زیرساختی برای کمک به ربات وجود ندارد. شرایطی که سطح زمین ناهموار است، نور محیط متغیر است، و موقعیت پالت از پیش مشخص نیست.

راهحل ارائهشده با تکیه بر چهار رکن اصلی—بینایی ماشین (SSD)، لیدار سهبعدی، تحلیل هندسی، و کنترل مقاوم (SMC)—قادر است موقعیت و زاویه پالت را شناسایی کرده، مسیر بهینه برای نزدیکشدن را طراحی کرده، و با دقت بالا عملیات بارگیری را اجرا کند.

نکته کلیدی این است که الگوریتم، مستقل از نقشه یا GPS، بهصورت بلادرنگ در محیط واقعی تست و تأیید شده است.

این رویکرد، نشاندهنده یک گام عملی در توسعه سیستمهای رباتیک خودران برای محیطهای غیرساختاریافته است—جایی که ربات بهجای انتظار از محیط، خودش تمام مسئولیت تشخیص، تصمیم و اجرا را بهعهده میگیرد.

برای مطالعه نسخه اصلی مقاله میتوانید از doi.org/10.20965/jrm.2020.p1071 استفاده فرمایید.

بدون نظر