مقدمه: شارژ هوشمند، قلب تپنده رباتهای صنعتی

در کارخانههای هوشمند امروز، زمان توقف یک ربات معادل توقف بخشی از تولید است. رباتهای هدایتشونده خودکار (AGV)، که وظیفه جابجایی مواد، محصولات و تجهیزات را بر عهده دارند، برای حفظ جریان مستمر در خطوط تولید به زیرساختهای پشتیبانی قدرتمند نیاز دارند—و هیچ بخشی در این میان حیاتیتر از فرآیند شارژ مجدد سریع، ایمن و دقیق نیست.

در بسیاری از سیستمهای کنونی، عملیات شارژ هنوز نیمهخودکار یا وابسته به عوامل محیطی و انسانی است. ربات باید خود را به نزدیکی ایستگاه برساند، با دقتی بالا در زاویهای مشخص متوقف شود و با خطاهای ناچیز فیزیکی به پورت اتصال نزدیک شود. کوچکترین خطای زاویه یا فاصله، کل فرآیند را مختل میکند. این موضوع در کارخانههایی با سرعت بالا، محیطهای متغیر و موانع پیشبینینشده به معضلی بزرگ بدل میشود.

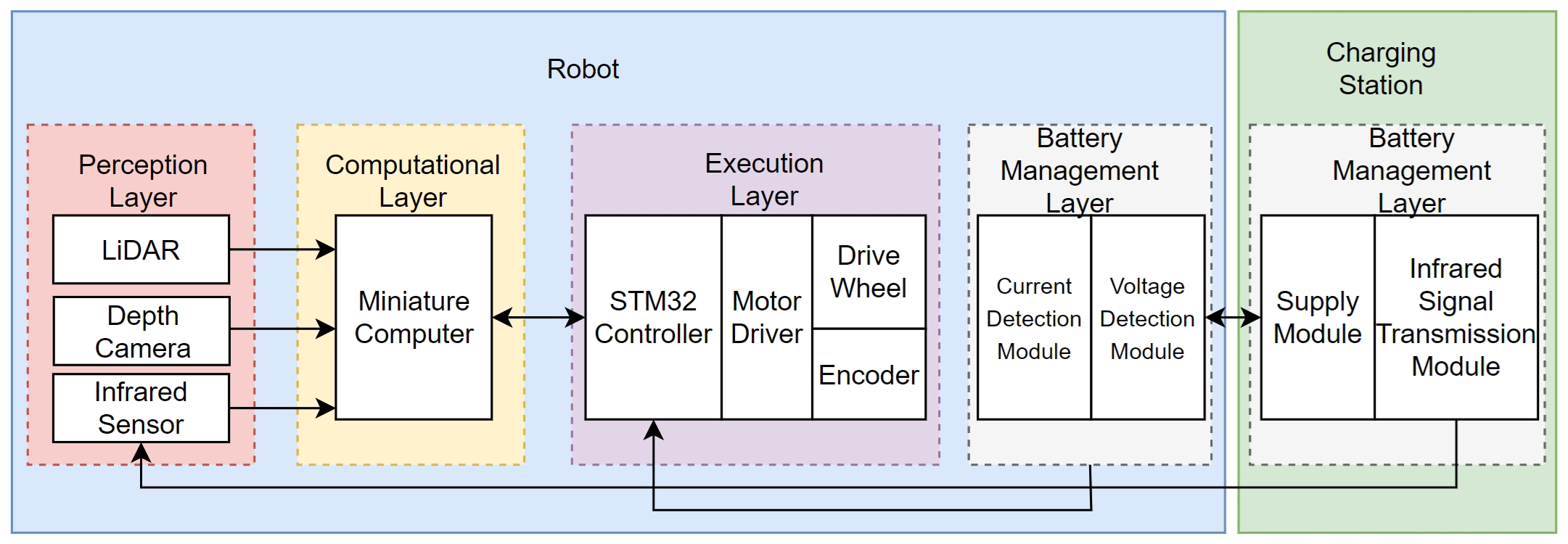

مقالهای که پیشرو داریم، با نگاهی عمیق و طراحی سیستمی چندوجهی، تلاش کرده تا این مسئله بنیادین را به شکلی واقعگرایانه، مهندسیشده و صنعتی حل کند—از طریق توسعه یک سامانه شارژ خودکار AGV که بهصورت هوشمندانه، سه منبع ادراکی لیدار، دوربین عمق و سنسور مادون قرمز را با هم ترکیب میکند.

صورت مسئله: وقتی فرآیند شارژ، حلقه گمشده در زنجیره اتوماسیون میشود

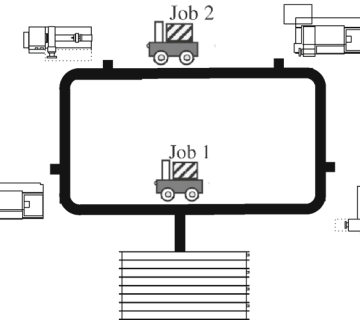

در دل یک کارخانه هوشمند، رباتهای AGV مسئولیتهایی سنگین اما حساس دارند: حملونقل مواد خام، انتقال قطعات بین ایستگاههای کاری، جابهجایی محصولات نهایی و اتصال به سامانههای ذخیرهسازی. اما تمام این وظایف حیاتی، وابسته به یک موضوع بسیار ساده اما بنیادین است: سطح شارژ باتری.

فرآیند شارژ در ظاهر ساده به نظر میرسد، اما در عمل یکی از پیچیدهترین نقاط در مسیر خودکارسازی کامل یک خط تولید محسوب میشود. چرا؟ چون برخلاف مسیریابی یا حمل بار که معمولاً در فضای بازتر، با الگوریتمهای کلاسیک کنترل میشوند، عملیات شارژ نیازمند دقت بسیار بالا، تراز هندسی میلیمتری، و هماهنگی کامل بین موقعیتیابی و حرکت فیزیکی است. سیستمهای سنتی معمولاً متکی به یکی از روشهای زیر هستند:

▪️ مادون قرمز (IR)

سادهترین روش برای شناسایی موقعیت ایستگاه شارژ در فاصلهی کوتاه. اما همین سادگی، پاشنه آشیل آن نیز هست. مادون قرمز در برابر موانع نیمهشفاف، تغییرات دما، و تابش شدید نوری عملکرد ناپایداری دارد. در اغلب موارد، وقتی شرایط محیطی دستخوش تغییرات جزئی میشود، این حسگر دیگر توانایی تشخیص دقیق یا صحیح ندارد.

▪️ دوربین RGB یا دوربین دید رنگی

هرچند استفاده از بینایی ماشین یک جهش مهم نسبت به سنسورهای ابتداییتر است، اما دوربینهای رنگی نیز برای تشخیص فاصله و عمق، محدود هستند. بهخصوص در شرایط نوری غیراستاندارد، بازتاب سطوح براق، یا اختلاف رنگ پسزمینه، خروجی این دوربینها بهشدت دچار افت کیفیت و کاهش قابلیت اطمینان میشود.

▪️ لیدار

لیدار یکی از ابزارهای قدرتمند در نقشهبرداری صنعتی است، اما در کاربردهای نزدیک و دقیق مثل شارژ، بهتنهایی کافی نیست. خصوصاً در نزدیکی ایستگاه، وقتی AGV باید در فاصله چند سانتیمتری قرار بگیرد، دادههای لیدار فاقد وضوح لازم هستند یا دچار نقاط کور میشوند.

در مجموع، تکیه بر یک حسگر، ولو پیشرفته، معادل تکیه بر یک چشم در تاریکی است: ممکن است مسیر را نشان دهد، اما تضمینی برای نرسیدن به مانع یا هدف وجود ندارد. اینجاست که مفهوم ادغام چندحسی مطرح میشود.

گاه نوآورانه: طراحی یک سامانه چندسنسوری هماهنگ برای تحقق شارژ خودکار هوشمند

در مواجهه با محدودیتهای هرکدام از روشهای سنتی تشخیص و اتصال به ایستگاه شارژ، تیم پژوهشی این مقاله تصمیم گرفت راهحلی فراتر از اتکا به یک حسگر یا الگوریتم خاص ارائه دهد. نگاه آنها مبتنی بر ایدهی یکپارچگی ادراکی است: یعنی استفاده از چند منبع اطلاعاتی مستقل که با هم، تصویری کامل و دقیق از محیط پیرامون و موقعیت لحظهای ربات ارائه میدهند.

در این رویکرد، سیستم نه بر پایهی برتری یک حسگر خاص، بلکه بر پایهی تعامل مؤثر میان حسگرها بنا شده است. این همکاری هوشمندانه، ربات را قادر میسازد تا از مرحله شناسایی ایستگاه شارژ تا اجرای اتصال فیزیکی نهایی، در تمام طول مسیر، تصمیمگیریهای دقیق، متناسب و بلادرنگ داشته باشد. در معماری پیشنهادی، سه حسگر کلیدی نقش مکمل یکدیگر را ایفا میکنند:

لیدار، بهعنوان پایهگذار ادراک فضایی، از فاصله دور نقشهی محیط را ترسیم کرده و ربات را به سمت ایستگاه هدایت میکند. این حسگر با اسکن ۳۶۰ درجه اطراف، جایگاه تقریبی شارژر را مشخص کرده و موانع احتمالی را شناسایی میکند. لیدار در اینجا نقش چشم دوربیندار یک دیدهبان را دارد: وسیع، سریع، اما نه دقیق در فاصله نزدیک.

وقتی ربات به محدوده عملیاتی شارژ نزدیک میشود—جایی که دقت بهمعنای میلیمتر است—دوربین عمق وارد میدان میشود. برخلاف دوربینهای معمولی، این ماژول قادر است شکل و فاصلهی اجسام را در فضای سهبعدی تشخیص دهد. با استفاده از دادههای این دوربین، AGV میتواند لبهی پورت شارژ، شیبهای سطح، و حتی تغییرات جزئی در موقعیت پایهی شارژ را شناسایی کند. این مرحله، همانجاییست که هدایت از سطح نقشهبرداری وارد سطح تشخیص دقیق اجزای فیزیکی میشود.

در گام نهایی، و زمانی که ربات به فاصلهای در حد چند سانتیمتر از شارژر رسیده، سنسور مادون قرمز وارد عمل میشود. این حسگر، با دقت بالا و واکنش سریع، نقش ناظر اتصال را ایفا میکند—تا حرکت ربات در لحظهای مناسب متوقف شده، چرخها در زاویه بهینه قفل شوند، و پورت شارژ بهدرستی متصل گردد. این سه لایه ادراکی در کنار یکدیگر، سامانهای هوشمند و مقاوم را تشکیل دادهاند که:

از مسافت دور، موقعیت ایستگاه را تشخیص میدهد

در نزدیکی، ساختار دقیق آن را بازشناسی میکند

و در لحظهی نهایی، اتصال ایمن و پایدار را تضمین مینماید

مدیریت دادههای این سه منبع از طریق چارچوب ROS انجام میشود و الگوریتم RTAB-Map بهعنوان مغز نقشهسازی و مکانیابی بلادرنگ، تمام اطلاعات را همگام و هماهنگ میکند. در نتیجه، کل فرآیند شارژ از آغاز تا اتصال، بدون نیاز به اپراتور، بدون خطکشی یا تگ، و بدون وابستگی به نور محیط، بهصورت کامل انجام میشود.

در نگاه نهایی، این سیستم نشان میدهد که برای تحقق شارژ خودکار واقعی، نیاز نیست ربات را محدود کرد یا محیط را تغییر داد—بلکه باید چشم، درک و تصمیمگیری ربات را به سطح بالاتری ارتقا داد.

روش پیشنهادی: معماری گامبهگام برای هدایت دقیق تا اتصال موفق

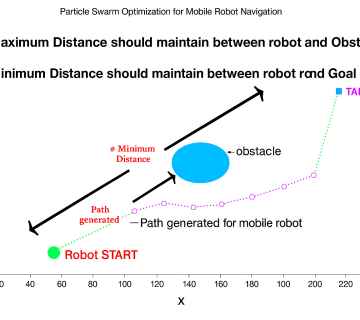

راهکاری که در این مقاله معرفی شده، تنها یک الگوریتم مسیریابی یا ماژول سختافزاری نیست؛ بلکه یک زنجیره کامل از درک محیط تا عمل فیزیکی است که در هر مرحله، یکی از مؤلفههای سیستم نقش کلیدی را برعهده میگیرد. این سیستم، برخلاف سامانههای سنتی که فقط با یک حسگر یا دستور ساده هدایت میشدند، شامل لایههاییست که در کنار هم، یک تصمیمگیری بلادرنگ و دقیق را ممکن میسازند. فرآیند حرکت AGV بهسمت ایستگاه شارژ به چهار مرحلهی اصلی تقسیم میشود:

۱. موقعیتیابی و تخمین اولیه

در این مرحله، لیدار بهعنوان حسگر اصلی عمل میکند. با استفاده از دادههای لیدار و بهکارگیری الگوریتم RTAB-Map، یک نقشه بلادرنگ از محیط ساخته میشود و موقعیت تقریبی ایستگاه شارژ استخراج میگردد. سیستم SLAM تصویر-مبنا، مسیر حرکتی از مبدأ AGV تا محدوده اطراف ایستگاه را مشخص میکند.

۲. هدایت به محدوده نزدیک

پس از رسیدن به محدوده تعریفشده پیرامون ایستگاه، الگوریتمهای هدایت محلی وارد عمل میشوند. ربات با استفاده از دادههای لیدار و تنظیمکننده حرکتی خود، از میان موانع عبور کرده و در موقعیت مناسب برای نزدیکشدن دقیق قرار میگیرد.

۳. تشخیص ساختار دقیق ایستگاه

اینجا نقطهایست که دوربین عمق وارد صحنه میشود. دادههای آن با الگوریتم بینایی ماشین ترکیب میشوند تا ساختار دقیق ایستگاه شارژ—از جمله ارتفاع، لبههای فیزیکی، زاویه شیب و نقطه اتصال—تحلیل شوند. این مرحله به AGV کمک میکند تا موقعیت و زاویه خود را در نسبت به پورت شارژ تنظیم کند.

۴. هدایت نهایی و اتصال دقیق

در فاصلهی بسیار نزدیک، جایی که حرکت باید در حد میلیمتر دقیق باشد، سنسور مادون قرمز وارد عمل میشود. با بررسی لحظهای فاصله و زاویه، به کنترلر فرمان داده میشود تا حرکت متوقف شده و سیستم شارژ قفل شود. در این مرحله، الگوریتم کنترل موقعیت بهصورت بلادرنگ بازخورد دریافت میکند تا مطمئن شود اتصال بهدرستی انجام شده است.

نکته طلایی این معماری، زمانبندی دقیق بین لایهها است. هر حسگر تنها در محدودهی عملکردی خود فعال میشود و دادههایش وارد حلقه تصمیمگیری میگردد. این طراحی لایهای، باعث میشود سیستم بهجای سردرگمی در میان دادههای متنوع، در هر لحظه فقط از اطلاعات مفید و مناسب همان مرحله استفاده کند.

پیادهسازی و ارزیابی عملکرد: از کد تا کف کارخانه

نقطه قوت واقعی هر سامانه هوشمند، در توانایی آن برای ترک محیط آزمایشگاهی و ورود به میدان عمل مشخص میشود. در این پروژه، نویسندگان تنها به طراحی الگوریتم یا ساختار تئوری بسنده نکردند، بلکه کل سیستم را بهصورت فیزیکی روی یک ربات AGV عملیاتی پیادهسازی و در شرایطی واقعی آزمایش کردند—جایی که سنسورها با نویز مواجهاند، مسیرها همیشه روشن و هموار نیستند، و خطا میتواند به توقف کل سیستم منجر شود.

فرآیند پیادهسازی از انتخاب دقیق سختافزار آغاز شد. ربات AGV مورد استفاده بهگونهای تجهیز شد که ترکیب سهلایه حسگرها (لیدار، دوربین عمق و مادون قرمز) بتواند بهدرستی عمل کند. لیدار برای اسکن محیطی و نقشهسازی، دوربین عمق برای درک هندسه موضعی، و مادون قرمز برای فاصلهسنجی دقیق لحظه اتصال نهایی در نظر گرفته شدند. تمام این حسگرها تحت چارچوب نرمافزاری ROS به یک سامانه تصمیمگیری مرکزی متصل شدند که مسئول ترکیب دادهها، مسیریابی و هدایت لحظهای ربات بود. در قلب این سیستم، الگوریتم RTAB-Map بهعنوان موتور SLAM تصویر-لیداری، وظیفه ساخت نقشه بلادرنگ و مکانیابی دقیق را بر عهده داشت.

اما ارزش اصلی این آزمایش، نه در تجهیزات، بلکه در شرایط اجرای آن نهفته است. تستها در محیطی صنعتی و واقعی انجام شدند—محیطی با کف ناصاف، نور متغیر، موانع فیزیکی جزئی، و چالشهای معمولی که هر ربات صنعتی در طول روز با آن روبهروست. ربات میبایست از نقطهای در محیط شروع به حرکت کند، مسیر ایستگاه شارژ را پیدا کرده، به آن نزدیک شود، موقعیت و زاویه خود را تنظیم کند، و در نهایت، بدون دخالت انسان و بدون برخورد، به شارژر متصل شود.

در طول این فرآیند، سامانه با چالشهای متعددی مواجه شد: گاه نور محیط با باز و بسته شدن دربها تغییر میکرد، گاهی جسمی موقتی وارد مسیر میشد، و بعضی اوقات دادههای سنسور لیدار یا تصویر، دچار نویز لحظهای میشدند. با این حال، بهلطف ساختار ماژولار و طراحی گامبهگام سیستم، هر بخش عملکرد خود را حفظ کرد و ربات توانست با اطمینان کامل مأموریت خود را اجرا کند.

نتایج ثبتشده از این آزمایشها چشمگیر بودند: نرخ موفقیت در اتصال کامل به ایستگاه شارژ در بیش از ۹۵٪ تستها، با خطای نهایی کمتر از ۲.۵ سانتیمتر و اختلاف زاویه کمتر از ۲ درجه. این یعنی در شرایطی که بسیاری از سیستمهای سنتی نیاز به بازتنظیم یا اپراتور دارند، این سامانه میتواند بهصورت کاملاً مستقل، قابلاعتماد و دقیق عمل کند.

در نهایت، آنچه این مرحله از پژوهش را ارزشمند میکند، نه فقط تأیید عملکرد الگوریتمها، بلکه اثبات عملیاتی بودن ایدهایست که میتواند مستقیماً وارد خط تولید شود—بدون نیاز به زیرساخت خاص، نور کنترلشده یا مسیر نشانهگذاریشده. اینجا جایی است که فناوری، از روی کاغذ به کف کارخانه قدم میگذارد.

کاربردهای صنعتی: فناوریای که با زمین بازی صنعت آشناست

در دنیای صنعت، هر فناوری تا زمانی ارزش دارد که بتواند خودش را با واقعیتهای عملیاتی، محدودیتهای فیزیکی و انتظارات بهرهبرداری مستمر هماهنگ کند. سیستم پیشنهادی این مقاله دقیقاً برای چنین شرایطی طراحی شده—نه برای یک آزمایشگاه مهندسی کنترل، بلکه برای یک خط تولید شلوغ و پرمخاطره.

در بسیاری از صنایع مدرن، از جمله خودروسازی، الکترونیک، بستهبندی، و حتی داروسازی، رباتهای AGV با وظیفه حملونقل داخلی، نقشی حیاتی دارند. اما لحظهای که باتری ربات خالی میشود و او برای شارژ به توقف میرسد، یک بخش از زنجیره تأمین داخلی نیز متوقف میشود. در چنین حالتی، تنها راهحل مؤثر، شارژ خودکار و دقیق بدون نیاز به مداخله انسانی است.

سامانه ارائهشده در این مقاله، با طراحی چندسنسوری و کنترل بلادرنگ، آماده است تا در صنایع زیر بهکار گرفته شود:

کارخانههایی با شیفتهای کاری ۲۴ ساعته که در آنها توقف ربات در نیمهشب نباید منجر به خوابیدن کل سیستم شود.

انبارهای بزرگ و متغیر که مسیرها، چیدمان قفسهها، یا جایگاههای شارژ بهصورت پویا تغییر میکنند.

خطوط تولید دارای حرکت پیوسته مواد خام یا نیمهساخته که در آن هماهنگی دقیق بین بارگیری، حرکت و شارژ، یکپارچگی عملیات را تضمین میکند.

پایانههای بارگیری و ترمینالهای لجستیکی بدون دسترسی به GPS که نیازمند سیستم شارژ مقاوم در برابر محیط ناپایدار هستند.

در تمامی این حوزهها، سیستم حاضر میتواند با حذف کامل وابستگی به اپراتور انسانی و زیرساختهای نشانهگذاری محیط، پیوستگی عملکرد AGVها را تضمین کرده و به بهینهسازی انرژی، زمان و منابع انسانی کمک کند.

جمعبندی نهایی: بازطراحی مفهوم شارژ در اکوسیستم AGVهای مستقل

در عصر تولید هوشمند، حرکت AGVها دیگر به معنای جابهجایی ساده از نقطه A به B نیست؛ بلکه نمایانگر زیرساختی پیچیده و خودگردان برای مدیریت جریان مواد و انرژی در کارخانههاست. در این میان، عملیات شارژ، اگرچه در ظاهر یک فرآیند جانبی بهنظر میرسد، اما در عمل، همان نقطهایست که استقلال واقعی یا وابستگی پنهان ربات را تعیین میکند.

سامانهای که در این مقاله معرفی شد، دقیقاً به این نقطهضعف ساختاری پاسخ میدهد. راهکاری که نهتنها از تکرار روشهای سنتی پرهیز کرده، بلکه با بهرهگیری از یک معماری چندسنسوری هماهنگ، شامل لیدار، دوربین عمق و مادون قرمز، توانسته است سطح جدیدی از خودآگاهی و دقت در فرآیند شارژ را به AGVها ببخشد.

آنچه این راهکار را خاص میکند، صرفاً دقت بالای حسگرها یا نرخ موفقیت اتصال نیست؛ بلکه نحوهی تعامل میان اجزا و الگوریتمهای پشتیبان آنهاست—تعاملاتی که باعث میشوند ربات در هر لحظه، متناسب با شرایط، تصمیم بگیرد، موقعیت را اصلاح کند، زاویهگیری نماید و در نهایت، بهدرستی به ایستگاه شارژ متصل شود.

این سیستم نشان داد که میتوان با ادغام مهندسیشدهی منابع ادراکی و کنترلکنندههای بهینه، یک سامانهی واقعاً مستقل ساخت—سیستمی که نهتنها محیط را درک میکند، بلکه میتواند بدون مداخله انسانی، در محیطهای پویای صنعتی و شرایط واقعی، عملیات حیاتی شارژ را با موفقیت و تداوم انجام دهد.

از این منظر، این مقاله را باید نهفقط یک پژوهش کاربردی، بلکه سنگبنایی برای نسل آینده AGVها دانست—نسلی که در آن، رباتها میتوانند بدون وابستگی به انسان، مسیر، نور یا زیرساخت، زنده بمانند، شارژ شوند و کار خود را ادامه دهند.

این آغاز یک معماری جدید در اتوماسیون لجستیک است: جایی که ربات نهفقط حمل میکند، بلکه میفهمد، تصمیم میگیرد، و مستقل عمل میکند.

برای دسترسی به نسخه اصلی مقاله میتوانید به https://doi.org/10.3390/app14198606 مراجعه فرمایید.

بدون نظر