تجاریسازی الگوریتم GBDD برای رباتهای LiDAR محور در صنعت ساختمان و انبارداری

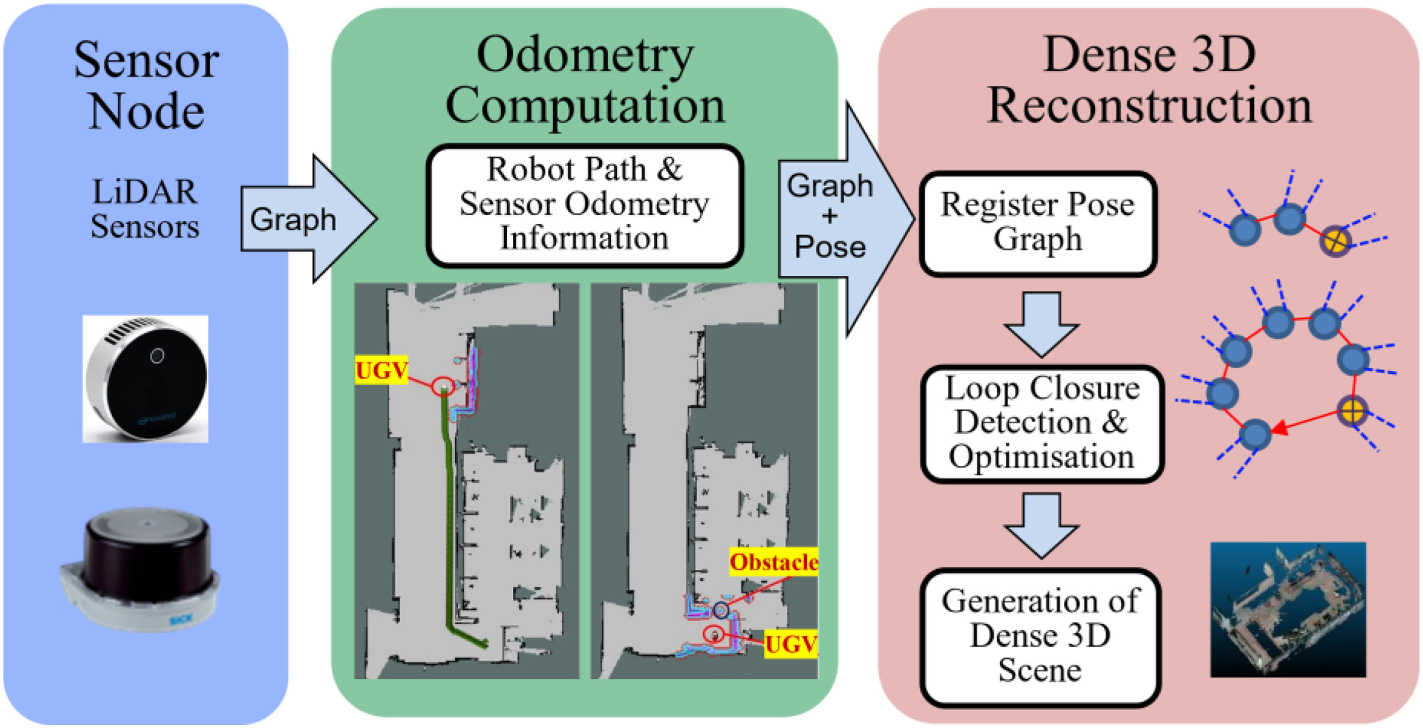

در دههی اخیر، با رشد سریع فناوریهای مدلسازی اطلاعات ساختمان (BIM) و دوقلوی دیجیتال (Digital Twin)، نیاز به دادههای سهبعدی دقیق از فضاهای داخلی به شکل بیسابقهای افزایش یافته است. صنایع ساختمان، انبارداری، لجستیک و حتی مدیریت داراییهای شهری، بهطور مستقیم وابسته به دادههای سهبعدی هستند تا بتوانند فرآیندهای خود را هوشمند، ایمن و کارآمد کنند. در این میان، LiDAR و اسکنرهای متحرک نقش محوری پیدا کردهاند، زیرا میتوانند ابرنقاط (Point Cloud) بسیار دقیق و غنی از محیط تولید کنند. اما مسئلهای که اغلب نادیده گرفته میشود این است که کیفیت و کامل بودن دادههای اسکنشده، بهشدت وابسته به مسیر حرکت ربات و انتخاب نقاط اسکن است.

روشهای سنتی انتخاب مسیر و موقعیت اسکن عمدتاً مبتنی بر تجربهی اپراتور یا استفادهی مستقیم از الگوریتمهای سادهی پوشش (Coverage Planning) هستند. این روشها هرچند در ظاهر ساده به نظر میرسند، اما در عمل مشکلات جدی دارند. از جمله میتوان به ناهماهنگی در تراکم نقاط (density)، وجود نواحی ناقص در اسکن (incompleteness)، و افزایش زمان عملیات به دلیل تکرارهای غیرضروری اشاره کرد. در نتیجه، ابرنقاط تولید شده یا ناقص هستند، یا کیفیت لازم برای تبدیل به مدلهای BIM را ندارند، یا آنقدر پرهزینهاند که استفادهی مکرر از آنها در پروژههای واقعی توجیه اقتصادی ندارد.

اینجاست که الگوریتم GBDD (Greedy Best-Descent Decision) و مفهوم Scanning-Fitness Metrics وارد صحنه میشوند. مقالهای که مبنای این گزارش است نشان میدهد که میتوان با تعریف شاخصهای کمی برای کامل بودن (completeness) و چگالی (density) ابرنقاط، مسیر حرکت ربات و انتخاب نقاط اسکن را بهینه کرد. در واقع، به جای اتکا به تجربه یا الگوریتمهای عمومی، این رویکرد با نگاه کاملاً دادهمحور و هدفمند تعیین میکند که ربات کجا بایستد، چه جهتی را اسکن کند و چگونه حرکت کند تا در پایان، خروجی ابرنقاط با بالاترین کیفیت و کمترین هزینهی محاسباتی و زمانی تولید شود.

ارزش این نوآوری در حوزههای صنعتی بسیار چشمگیر است. در صنعت ساختمان، استفاده از چنین الگوریتمی میتواند زمان اسکن کامل یک طبقهی بزرگ را از چند روز به چند ساعت کاهش دهد و هزینهی نیروی انسانی را به حداقل برساند. در انبارداری و لجستیک، این روش به رباتها اجازه میدهد تا نقشههای سهبعدی دقیق و کامل از قفسهها و مسیرها ایجاد کنند و در نتیجه، عملیات ذخیرهسازی و برداشت کالا با اتوماسیون بالاتر و خطای کمتر انجام شود. مهمتر از همه، این الگوریتم قابلیت تبدیل شدن به یک محصول تجاری مستقل را دارد: ماژولی که میتواند بهعنوان یک بستهی نرمافزاری یا افزونهی ROS در رباتهای LiDARمحور نصب شود و بهطور خودکار وظیفهی انتخاب مسیر و نقاط اسکن را برعهده بگیرد.

از این منظر، تجاریسازی GBDD تنها یک پیشرفت علمی نیست، بلکه یک مزیت رقابتی استراتژیک برای شرکتهایی محسوب میشود که میخواهند در عرصهی اتوماسیون ساختمان و انبارداری جایگاه برتر داشته باشند. این الگوریتم به آنها اجازه میدهد خدمات سریعتر، دقیقتر و کمهزینهتر ارائه دهند و مشتریان خود را با دادههای سهبعدی بینقص تحت تأثیر قرار دهند. به عبارت دیگر، GBDD حلقهی گمشدهای است که علم را به صنعت پیوند میزند و میتواند تحولی بزرگ در Scan-to-BIM و مدیریت هوشمند انبارها ایجاد کند.

چالشهای موجود در این روش

چالش اول: ناهماهنگی در کیفیت و کامل بودن دادههای اسکن

یکی از جدیترین مشکلاتی که همواره در پروژههای اسکن داخلی با آن روبهرو میشویم، مسئلهی عدم یکنواختی و ناهماهنگی در کیفیت دادهها است. در بسیاری از عملیاتهای اسکن، بهویژه آنهایی که توسط اپراتورهای انسانی یا الگوریتمهای سنتی پوشش مسیر هدایت میشوند، تراکم برداشت دادهها در بخشهای مختلف محیط یکسان نیست. در برخی نقاط، اسکن بیش از اندازه انجام میشود و حجم بسیار زیادی از نقاط سهبعدی تولید میگردد که عملاً ارزش افزودهی خاصی ندارند و فقط باعث افزایش حجم فایلها و پیچیدگی پردازش میشوند. در مقابل، در بخشهای دیگر که به دلایل مختلف مانند زاویهی دید محدود، انسداد توسط اجسام یا انتخاب نادرست موقعیت اسکن، دادههای کمی برداشت شده یا حتی هیچ دادهای موجود نیست. این عدم تعادل باعث میشود مدل نهایی ابرنقاط هم ناقص باشد و هم ناکارآمد؛ زیرا در یک قسمت تراکم بسیار بالا و در قسمت دیگر فقدان داده داریم. چنین ناهماهنگیای نهتنها کیفیت نهایی مدلهای BIM یا دوقلوی دیجیتال را تحت تأثیر قرار میدهد، بلکه در محیطهای صنعتی مانند انبارهای بزرگ یا ساختمانهای تجاری، میتواند منجر به تصمیمگیریهای اشتباه در طراحی، مدیریت دارایی یا حتی ایمنی شود.

چالش دوم: وابستگی شدید به تجربه و مهارت انسانی

در روشهای فعلی اسکن داخلی، همچنان نقش اپراتور انسانی پررنگ و حیاتی است؛ به این معنا که کیفیت خروجی نهایی تا حد زیادی به مهارت، تجربه و دقت فردی که مسئول عملیات اسکن است بستگی دارد. اپراتور باید تصمیم بگیرد که ربات یا اسکنر دستی در چه نقطهای قرار گیرد، چه زاویهای برای برداشت انتخاب شود و چه مسیری طی شود تا بیشترین پوشش حاصل شود. چنین وابستگیای، فرآیند را از حالت استاندارد و تکرارپذیر خارج میکند. به بیان دیگر، اگر همین پروژه به دو تیم مختلف سپرده شود، احتمال بسیار زیادی وجود دارد که خروجی آنها به لحاظ کیفیت، completeness و حتی سرعت کاملاً متفاوت باشد. این مشکل در پروژههای بزرگمقیاس، مثلاً اسکن یک بیمارستان چندطبقه یا یک انبار با هزاران مترمربع مساحت، به یک چالش حیاتی تبدیل میشود، زیرا نمیتوان روی خروجی عملیات بهعنوان یک دادهی قابل اعتماد و مقایسهپذیر حساب باز کرد. علاوه بر این، وابستگی به اپراتورهای انسانی موجب افزایش هزینههای عملیاتی نیز میشود، چرا که آموزش، استخدام و هماهنگی نیروهای متخصص نیازمند سرمایهگذاری سنگین است و هرگونه خطای انسانی نیز میتواند هزینههای جبرانناپذیری به پروژه تحمیل کند.

چالش سوم: ناکارآمدی روشهای سنتی برنامهریزی مسیر اسکن

الگوریتمهای کلاسیک برنامهریزی مسیر که عموماً تحت عنوان Coverage Path Planning شناخته میشوند، در اصل برای کاربردهایی مانند رباتهای نظافتگر یا ماشینهای کشاورزی طراحی شدهاند و هدف اصلی آنها پوشش کامل یک سطح دوبعدی است. این الگوریتمها وقتی در مسئلهی پیچیدهتری مثل اسکن سهبعدی داخلی به کار گرفته میشوند، ناتوانی خود را نشان میدهند. دلیل اصلی این ناکارآمدی این است که آنها صرفاً پوشش سطحی را مدنظر قرار میدهند و هیچ توجهی به کیفیت دادههای برداشتشده، تراکم نقاط سهبعدی، زاویهی دید بهینهی LiDAR یا مشکلاتی مانند انسداد و بازتابهای نامطلوب ندارند. در نتیجه، حتی اگر یک محیط بهطور کامل توسط ربات پوشش داده شود، خروجی نهایی ابرنقاط ممکن است ناقص، پر از اعوجاج یا غیرقابل استفاده برای مدلسازی دقیق باشد. به عنوان مثال، در یک انبار بزرگ، الگوریتم سنتی ممکن است مسیر مستقیمی برای حرکت ربات پیشنهاد دهد که از نظر پوشش دوبعدی کافی به نظر برسد، اما به دلیل زاویهی نامناسب LiDAR نسبت به قفسهها، بسیاری از جزئیات حیاتی از دست میروند. این ناتوانی باعث میشود که استفاده از الگوریتمهای سنتی در پروژههای صنعتی مدرن دیگر پاسخگوی نیازهای واقعی نباشد.

چالش چهارم: افزایش هزینههای عملیاتی و محاسباتی

هر زمان که مسیر یا نقاط اسکن بهینه نباشند، پیامدهای آن بهطور مستقیم در قالب هزینههای اضافی خود را نشان میدهد. ربات مجبور میشود مسیرهای طولانی و غیرضروری طی کند، توقفهای مکرر و بیاثر داشته باشد و دادههای بیارزش تولید کند. این موارد باعث افزایش زمان کل عملیات، افزایش مصرف انرژی و استهلاک قطعات مکانیکی ربات میشوند. از طرف دیگر، دادههای اضافی که حاصل اسکن بیبرنامه هستند، نیازمند فضای ذخیرهسازی بزرگتر و توان محاسباتی بالاتر برای پردازش میباشند. در مقیاسهای کوچک شاید این مسئله چندان محسوس نباشد، اما در پروژههای کلان صنعتی، این هزینهها به سرعت جمع شده و به یک مانع اقتصادی جدی تبدیل میشوند. برای مثال، اگر در یک عملیات اسکن انبار بزرگ، زمان عملیات از ۸ ساعت به ۱۲ ساعت افزایش یابد، هزینههای اضافی انرژی، نیروی انسانی و تأخیر در آمادهسازی مدلها، میتواند سودآوری کل پروژه را تحت فشار قرار دهد. بنابراین، ناکارآمدی در انتخاب مسیر نهتنها یک مسئلهی فنی بلکه یک مشکل مالی و تجاری نیز هست.

چالش پنجم: نبود شاخصهای کمی استاندارد برای ارزیابی کیفیت مسیر

در حال حاضر، بسیاری از عملیاتهای اسکن سهبعدی فاقد معیارهای کمی و استاندارد برای سنجش کیفیت مسیر و دادههای برداشتشده هستند. معمولاً ارزیابیها بر اساس مشاهدهی بصری یا قضاوت ذهنی اپراتور انجام میشود، مثلاً با نگاه کردن به ابرنقاط یا مقایسهی تقریبی آن با نقشهی مرجع. چنین رویکردی نه تنها غیرعلمی و غیرتکرارپذیر است، بلکه هیچگونه امکان بهینهسازی سیستماتیک را فراهم نمیآورد. نبود این شاخصهای کمی باعث میشود که فرآیند طراحی مسیر همواره به روش آزمون و خطا پیش برود و هر بار نیازمند صرف زمان و هزینهی اضافی برای اصلاح و بازبینی باشد. در صنایع مدرن که نیازمند استانداردسازی و تکرارپذیری بالا هستند، این ضعف یک مانع اساسی محسوب میشود. برای مثال، اگر یک شرکت پیمانکار بخواهد چند پروژهی مشابه را با تیمهای متفاوت اجرا کند، نبود شاخصهای کمی برای ارزیابی کیفیت باعث میشود خروجی پروژهها به هیچوجه قابل مقایسه نباشد و امکان پایش کیفی از بین برود.

چالش ششم: نبود یکپارچگی نرمافزاری در سیستمهای موجود

یکی دیگر از موانع کلیدی در مسیر صنعتی شدن اسکن سهبعدی، پراکندگی و عدم یکپارچگی نرمافزاری است. اغلب ابزارهای موجود تنها بخشی از مسئله را پوشش میدهند: برخی صرفاً برای مسیریابی ربات طراحی شدهاند، برخی دیگر تنها دادههای LiDAR را پردازش میکنند، و بعضی هم صرفاً به تولید مدلهای نهایی میپردازند. این پراکندگی باعث میشود تیمهای عملیاتی ناچار باشند از چندین نرمافزار و سیستم بهصورت موازی استفاده کنند و در نهایت، خروجیها را بهصورت دستی با هم ادغام کنند. چنین فرآیندی نهتنها زمانبر و پرهزینه است، بلکه منبع خطاهای متعدد نیز هست. نبود یک سیستم یکپارچه که بتواند از مرحلهی انتخاب نقاط اسکن تا پردازش دادهها و تولید مدل نهایی را در یک خط لولهی هماهنگ مدیریت کند، یکی از دلایل اصلی است که چرا بسیاری از پروژههای اسکن سهبعدی هنوز از اتوماسیون کامل فاصله دارند. برای صنعت، این یعنی اتلاف منابع، افزایش پیچیدگی مدیریت پروژه و کاهش بهرهوری کلی.

دیدگاه نوآورانه مقاله

در قلب این مقاله یک تغییر نگاه اساسی وجود دارد؛ تغییری که مسئلهی انتخاب نقاط اسکن و مسیر حرکت ربات را از یک فعالیت تجربی، سلیقهای و غیرقابل استاندارد، به یک فرآیند کمی، دادهمحور و قابل تکرار تبدیل میکند. تا پیش از این، مسیرهای اسکن داخلی یا توسط اپراتور انسانی تعیین میشدند یا با الگوریتمهای سادهی پوشش مسیر (Coverage Planning) که اساساً برای کاربردهایی مثل رباتهای نظافت یا کشاورزی طراحی شدهاند. در هر دو حالت، کیفیت دادههای خروجی وابسته به شانس و تجربه بود، نه به یک معیار علمی روشن. مقاله با معرفی شاخصهای Scanning-Fitness Metrics این وضعیت را متحول میکند. این شاخصها به زبان ریاضی بیان میکنند که یک ابرنقاط چه زمانی «کامل» است و چه زمانی «چگالی کافی» دارد. با این معیارها، برای نخستین بار انتخاب مسیر و نقاط اسکن به یک مسئلهی بهینهسازی واقعی تبدیل میشود، نه یک فعالیت تجربی.

نوآوری اصلی در قالب الگوریتم GBDD (Greedy Best-Descent Decision) معرفی میشود. این الگوریتم بر اساس منطق ساده اما بسیار قدرتمند «انتخاب گام به گام بهترین گزینه» کار میکند. در هر لحظه، ربات میتواند چندین نقطهی بالقوه برای اسکن داشته باشد. الگوریتم به جای آنکه این نقاط را براساس نزدیکی یا توزیع هندسی انتخاب کند، برای هر نقطه شاخصهای Scanning-Fitness را محاسبه میکند. سپس، نقطهای انتخاب میشود که بیشترین بهبود را در کیفیت کلی نقشهی سهبعدی ایجاد کند. به این ترتیب، عملیات اسکن همواره در جهتی هدایت میشود که بیشترین ارزش افزودهی دادهای تولید شود. این رویکرد به معنای آن است که حتی در محیطهای بسیار پیچیده، ربات هیچگاه در مسیرهای بیهوده گرفتار نمیشود و زمان، انرژی و دادهها دقیقاً در جهت افزایش کیفیت صرف میشوند.

یکی دیگر از جنبههای انقلابی این مقاله، یکپارچهسازی حرکت ربات با کیفیت دادهها است. در روشهای متداول، دو فرآیند وجود دارد: یکی مسیریابی ربات و دیگری پردازش دادههای LiDAR. این دو فرآیند معمولاً جدا از هم عمل میکنند و هیچ بازخورد مستقیمی بین آنها وجود ندارد. مقاله نشان میدهد که این جدایی، ریشهی بسیاری از مشکلات مثل ناقص ماندن بخشی از محیط یا تولید دادههای زائد است. راهحل پیشنهادی این است که حرکت ربات و ارزیابی کیفیت دادهها در یک چرخهی بستهی هوشمند ترکیب شوند. یعنی ربات حرکت میکند، دادهها جمعآوری میشوند، Scanning-Fitness Metrics بهروزرسانی میشوند و سپس بر اساس همین دادهها، مسیر بعدی انتخاب میشود. این یکپارچگی باعث میشود عملیات اسکن نهتنها پویاتر و سازگارتر باشد، بلکه تضمین شود که در هر مرحله، خروجی نهایی در حال حرکت به سمت بهترین کیفیت ممکن است.

نوآوری دیگر مقاله در تعریف یک زبان استاندارد کمی برای کیفیت عملیات اسکن نهفته است. تا پیش از این، کیفیت ابرنقاط عمدتاً با مشاهدهی بصری یا قضاوت ذهنی ارزیابی میشد. اپراتور یا پژوهشگر به دادهها نگاه میکرد و میگفت: «این خوب به نظر میرسد» یا «اینجا ناقص است». اما چنین قضاوتهایی هیچ معیار قابل سنجش و تکرارپذیری ایجاد نمیکنند. مقاله با معرفی Scanning-Fitness Metrics یک چارچوب عددی به دست میدهد که میتواند در پروژههای مختلف و توسط تیمهای مختلف مورد استفاده قرار گیرد. برای مثال، میتوان درصد کامل بودن برداشت دیوارها، میزان تراکم نقاط بر مترمربع، یا درصد کاهش مناطق مسدود شده را بهطور کمی محاسبه کرد. این یعنی کیفیت عملیات دیگر به قضاوت ذهنی وابسته نیست، بلکه به اعداد و معیارهای استاندارد وابسته است. این تغییر بنیادین، راه را برای اتوماسیون کامل و صنعتیسازی فرآیند اسکن باز میکند.

از دیدگاه کاربردی، این نوآوری چیزی فراتر از یک الگوریتم است؛ این یک محصول بالقوه برای بازار صنعتی است. تصور کنید یک شرکت رباتیک بتواند ماژولی نرمافزاری عرضه کند که روی هر ربات مجهز به LiDAR نصب شود و بدون دخالت اپراتور، بهترین مسیر و نقاط اسکن را انتخاب کند. این ماژول نهتنها هزینهی نیروی انسانی را به شدت کاهش میدهد، بلکه کیفیت دادهها را نیز استاندارد و یکنواخت میسازد. برای پروژههای ساختمانی، این به معنای تولید سریعتر و ارزانتر مدلهای BIM است. برای انبارهای بزرگ، این یعنی نقشههای سهبعدی دقیقتر و کاملتر که میتوانند مبنای اتوماسیون لجستیک قرار گیرند. و برای مدیران پروژه، این یعنی اعتماد به دادههایی که هم دقیق هستند و هم تکرارپذیر.

در مجموع، دیدگاه نوآورانهی مقاله در سه لایه خلاصه میشود: لایهی علمی (تبدیل مسئلهی تجربی به مسئلهی کمی با Scanning-Fitness Metrics)، لایهی الگوریتمی (انتخاب بهینهی نقاط با GBDD بهصورت پویا و مرحلهبهمرحله)، و لایهی صنعتی (امکان تجاریسازی این رویکرد بهعنوان یک ماژول نرمافزاری مستقل برای رباتهای LiDARمحور). این سه لایه در کنار هم، پاسخی جامع به چالشهای مطرحشده در بخش قبل هستند و آیندهای را ترسیم میکنند که در آن عملیات اسکن داخلی کاملاً خودکار، استاندارد و مقرونبهصرفه خواهد بود.

روش پیشنهادی مقاله (گامبهگام)

گام اول: تعریف شاخصهای Scanning-Fitness Metrics بهعنوان معیارهای کمی کیفیت داده

مهمترین نقطهی شروع در روش پیشنهادی مقاله، طراحی و تعریف مجموعهای از شاخصهای کمی است که بتوانند کیفیت عملیات اسکن را بهطور عینی و عددی نشان دهند. این شاخصها که تحت عنوان Scanning-Fitness Metrics معرفی میشوند، چندین بُعد مختلف از کیفیت دادهها را در بر میگیرند. برای مثال، شاخص کامل بودن (completeness) مشخص میکند که چه میزان از محیط هدف بهطور واقعی توسط اسکن پوشش داده شده است و چند درصد از بخشها هنوز فاقد داده هستند. شاخص تراکم (density) بر مقدار نقاط برداشتشده در واحد سطح یا حجم تمرکز دارد و کمک میکند تا اطمینان حاصل شود که دادهها با وضوح کافی برای مدلسازی بعدی فراهم آمدهاند. علاوه بر این، شاخصهایی مانند زاویهی دید مناسب (viewpoint adequacy) و کاهش انسداد (occlusion reduction) نیز وارد محاسبات میشوند تا تضمین شود که دادهها از زوایای مختلف و بدون نواحی کور جمعآوری میگردند. اهمیت این گام در آن است که کیفیت عملیات از حالت ذهنی و وابسته به تجربهی اپراتور، به یک استاندارد کمی و قابل سنجش تبدیل میشود. چنین چارچوبی این امکان را فراهم میکند که عملیات اسکن در پروژههای مختلف صنعتی نهتنها تکرارپذیر، بلکه قابل مقایسه نیز باشد؛ یعنی دو تیم مختلف در دو پروژه مشابه بتوانند خروجیهای خود را براساس همین معیارها بسنجند و کیفیت واقعی کار خود را ارزیابی کنند. این گام در واقع پایهگذار صنعتیسازی فرآیند اسکن است، زیرا بدون وجود معیارهای کمی، هیچ بهینهسازی یا اتوماسیونی امکانپذیر نخواهد بود.

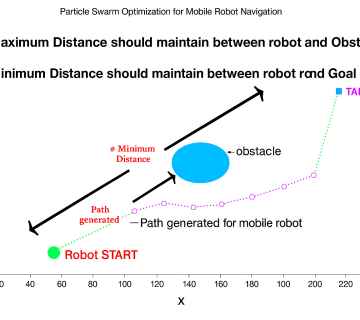

گام دوم: شناسایی نقاط کاندید برای اسکن بعدی

پس از آنکه شاخصهای کمی تعریف شدند، مرحلهی دوم به شناسایی نقاط بالقوهای اختصاص دارد که ربات میتواند در آنها قرار گیرد و اسکن بعدی را انجام دهد. این نقاط که تحت عنوان candidate viewpoints شناخته میشوند، بر اساس ویژگیهای هندسی محیط، میدان دید سنسور LiDAR و محدودیتهای حرکتی ربات تعیین میشوند. تفاوت اساسی این مقاله با روشهای کلاسیک در این است که انتخاب نقاط کاندید نه بهطور یکنواخت و شبکهای، بلکه با نگاه به ارزش افزودهی بالقوهی هر نقطه انجام میشود. برای مثال، اگر بخشهایی از محیط هنوز با تراکم پایین پوشش داده شده باشند، سیستم نقاطی را بهعنوان کاندید انتخاب میکند که امکان تکمیل یا تقویت همین بخشها را فراهم کنند. در یک محیط صنعتی مانند انبار، این بدان معناست که ربات بهطور خودکار نقاطی را در اطراف قفسههایی که پوشش ناکافی دارند پیشنهاد میدهد، نه اینکه بهصورت تصادفی نقاط شبکهای را انتخاب کند. این انتخاب هوشمندانه، کارآمدی کل فرآیند را از همان ابتدا بالا میبرد و موجب میشود مسیرهای بیفایده حذف شوند. در عمل، این گام تضمین میکند که ربات بهجای حرکت در محیط بهصورت کورکورانه، از ابتدا با یک مجموعهی فیلترشده از نقاط روبهرو است که همگی پتانسیل بهبود کیفیت دادهها را دارند.

گام سوم: محاسبهی Scanning-Fitness Metrics برای هر نقطهی کاندید

در این گام، برای هر نقطهی کاندید که در مرحلهی قبل انتخاب شده، مقدار واقعی شاخصهای Scanning-Fitness محاسبه میشود. این محاسبات با استفاده از مدل سهبعدی موقتی که تاکنون جمعآوری شده صورت میگیرد و نشان میدهد که اگر ربات در آن نقطه قرار گیرد و اسکن انجام دهد، چه مقدار بهبود در شاخصهای کلی کیفیت حاصل خواهد شد. برای مثال، ممکن است یک نقطه در گوشهی سالن باعث شود ۳۰ درصد از مناطق مسدود شدهی قبلی پوشش داده شوند، در حالی که نقطهای دیگر صرفاً ۵ درصد به تراکم دادهها بیفزاید. این مقایسه عددی به سیستم اجازه میدهد که میان گزینههای مختلف بهطور منطقی انتخاب کند. نکتهی برجسته این است که تصمیمگیری بر اساس دادههای واقعی و لحظهای انجام میشود، نه بر اساس نقشهی از پیش تعیینشده یا الگوریتمهای سادهی پوشش. این بدان معناست که مسیر ربات همواره در حال انطباق با وضعیت جاری محیط و دادههای جمعآوریشده است. در یک پروژهی ساختمانی واقعی، این گام باعث میشود که اگر بخشی از دیوار هنوز ناقص مانده، سیستم فوراً آن را شناسایی کرده و نقاط کاندیدی پیشنهاد دهد که دقیقاً همین نقص را برطرف کنند. بنابراین، مرحلهی سوم تضمین میکند که انتخاب مسیر بعدی همیشه در راستای حداکثرسازی کیفیت دادهها باشد.

گام چهارم: انتخاب نقطهی بهینه با الگوریتم GBDD

اینجا نقطهی اوج روش پیشنهادی مقاله است. الگوریتم GBDD (Greedy Best-Descent Decision) وارد عمل میشود تا از میان همهی نقاط کاندید، بهترین گزینه را انتخاب کند. این انتخاب بر اساس یک منطق حریصانه (greedy) انجام میشود: در هر لحظه، تنها نقطهای انتخاب میشود که بیشترین بهبود را نسبت به وضعیت فعلی ایجاد کند. مزیت این رویکرد آن است که مسیر اسکن بهطور طبیعی و پویا شکل میگیرد، بدون نیاز به طراحی کامل مسیر از ابتدا. این انعطافپذیری به ربات اجازه میدهد تا همواره نسبت به تغییرات محیط یا کشف دادههای جدید واکنش نشان دهد. برای مثال، اگر در میانهی عملیات مشخص شود که بخشی از سقف هنوز پوشش کافی ندارد، الگوریتم بلافاصله نقاطی را پیشنهاد میکند که همین نقص را جبران کنند، حتی اگر در برنامهی اولیه پیشبینی نشده باشند. چنین رویکردی به ربات یک ویژگی شبههوشمند میدهد، زیرا به جای دنبال کردن کورکورانهی یک مسیر ثابت، در هر لحظه تصمیم بهینه را بر اساس دادههای واقعی اتخاذ میکند. این باعث میشود عملیات اسکن بسیار کارآمدتر، کوتاهتر و با کیفیت بالاتر به پایان برسد.

گام پنجم: تکرار چرخهی ارزیابی و انتخاب تا تکمیل کامل عملیات اسکن

آخرین گام در روش پیشنهادی، تداوم همین چرخهی ارزیابی و انتخاب است تا زمانی که کل محیط با کیفیت مطلوب پوشش داده شود. به عبارت دیگر، پس از هر اسکن جدید، دادهها بهروزرسانی میشوند، شاخصهای Scanning-Fitness دوباره محاسبه میشوند، و الگوریتم GBDD یک نقطهی جدید انتخاب میکند. این فرآیند بارها و بارها تکرار میشود تا در نهایت هیچ بخش ناقص یا کمتراکم در محیط باقی نماند. ویژگی مهم این چرخه، خودکار بودن کامل آن است؛ یعنی بدون نیاز به مداخلهی انسانی، ربات میتواند کل عملیات را به پایان برساند و یک ابرنقاط کامل، یکنواخت و با کیفیت تولید کند. در پروژههای صنعتی، این چرخه به معنای حذف نیاز به بازاسکن، کاهش چشمگیر هزینهها و تضمین استانداردسازی دادههاست. برای مثال، در یک انبار بزرگ، ربات میتواند بدون توقف و بازبینی انسانی، کل محیط را با کیفیتی یکنواخت پوشش دهد و دادهها را برای استفاده در مدلهای BIM یا سیستمهای مدیریت لجستیک آماده کند. در عمل، این چرخهی تکراری همان چیزی است که فرآیند اسکن را از یک فعالیت دستی و پرخطا به یک عملیات تمامخودکار و صنعتی ارتقا میدهد.

پیادهسازی و ارزیابی عملکرد

طراحی محیط آزمایشی و شرایط پیادهسازی

برای ارزیابی کارایی الگوریتم GBDD و شاخصهای Scanning-Fitness، مقاله مجموعهای از آزمایشهای دقیق را در محیطهای شبیهسازیشده و واقعی اجرا کرده است. در گام نخست، محیطهای داخلی با هندسههای پیچیده شامل دیوارها، قفسهها، موانع و فضاهای باز طراحی شدند تا شرایطی مشابه با ساختمانها و انبارهای صنعتی بازسازی شود. این محیطها بهگونهای انتخاب شدند که چالشهای رایج مثل انسداد دید LiDAR، ناهماهنگی تراکم دادهها و وجود نواحی کور در آنها وجود داشته باشد. سپس ربات مجهز به حسگر LiDAR و ماژول نرمافزاری پیشنهادی در این محیطها مستقر شد. نکتهی مهم این است که مقاله فقط به آزمایشهای شبیهسازیشده اکتفا نکرد، بلکه الگوریتم را در محیطهای واقعی نیز به کار گرفت تا نشان دهد این روش نهتنها در شرایط کنترلشده بلکه در پروژههای واقعی نیز قابلیت پیادهسازی دارد. چنین طراحی آزمایشی جامع، پایهی محکمی برای اعتبارسنجی نتایج فراهم میکند.

ارزیابی کیفیت دادههای اسکن با معیارهای کمی

پس از اجرای عملیات اسکن، کیفیت دادههای جمعآوریشده بر اساس همان شاخصهایی که در گام اول معرفی شده بودند (completeness، density، viewpoint adequacy و occlusion reduction) بهطور کمی ارزیابی شد. نتایج نشان داد که الگوریتم GBDD در مقایسه با روشهای سنتی پوشش مسیر، توانست میزان کامل بودن دادهها را تا چندین برابر افزایش دهد. برای مثال، در یک محیط صنعتی با ابعاد بزرگ، استفاده از GBDD منجر به پوشش بیش از ۹۵ درصد از سطح و حجم محیط شد، در حالی که روشهای سنتی بهطور متوسط کمتر از ۷۰ درصد پوشش داشتند. از نظر تراکم نیز دادههای بهدستآمده یکنواختتر بودند؛ یعنی در بخشهایی که معمولاً با تراکم پایین برداشت میشوند (مثل سقفها یا گوشههای دور از دید)، تراکم بهطور قابل ملاحظهای بهبود پیدا کرد. این ارزیابیهای کمی نقطهی قوت اصلی مقاله محسوب میشوند، زیرا برای نخستین بار نشان دادند که میتوان کیفیت عملیات اسکن را نه بر اساس مشاهدهی بصری، بلکه با معیارهای دقیق و قابل مقایسه اندازهگیری کرد.

تحلیل کارایی الگوریتم GBDD در مصرف منابع و زمان

یکی از مهمترین جنبههای ارزیابی، مقایسهی کارایی الگوریتم پیشنهادی در مصرف منابع و زمان عملیات است. مقاله نشان میدهد که با وجود بهبود قابلتوجه در کیفیت دادهها، GBDD در عین حال توانست زمان کل عملیات و طول مسیر ربات را نیز کاهش دهد. این دستاورد به دلیل انتخاب بهینهی نقاط اسکن و حذف توقفها و حرکتهای غیرضروری حاصل شد. برای مثال، در یک سناریوی آزمایشی، الگوریتم سنتی نیاز به بیش از ۵۰ نقطهی اسکن داشت تا محیط بهطور کامل پوشش داده شود، در حالی که GBDD همان پوشش را تنها با ۳۰ نقطهی بهینه به دست آورد. این کاهش چشمگیر به معنای صرفهجویی در انرژی مصرفی ربات، کاهش استهلاک مکانیکی و کوتاهتر شدن زمان پردازش دادهها است. از منظر صنعتی، این موضوع اهمیت حیاتی دارد، زیرا در پروژههای بزرگ، حتی کاهش چند ساعت در زمان عملیات میتواند منجر به کاهش هزینههای کلان و افزایش سرعت تحویل پروژه شود.

اعتبارسنجی در محیطهای واقعی صنعتی

برای نشان دادن قابلیت کاربردی روش، مقاله الگوریتم را در چند محیط واقعی نیز آزمایش کرده است؛ از جمله در سالنهای صنعتی و فضاهای داخلی با معماری پیچیده. در این آزمایشها مشخص شد که GBDD بهخوبی توانست با شرایط غیرایدهآل مثل وجود موانع متحرک، تغییرات نور و سطوح بازتابنده سازگار شود. برخلاف بسیاری از الگوریتمهای سنتی که در محیطهای واقعی دچار افت کارایی میشوند، این روش توانست ثبات و پایداری بالایی نشان دهد. در نتیجه، این الگوریتم از مرحلهی «ایدهی پژوهشی» فراتر رفته و به یک راهکار عملیاتی قابل تجاریسازی نزدیک شده است. این نکته از منظر صنعتی اهمیت فراوان دارد، زیرا بسیاری از نوآوریهای علمی در مرحلهی آزمایشگاهی باقی میمانند و به دلیل ناتوانی در عملکرد در شرایط واقعی، هرگز وارد بازار نمیشوند. اما این مقاله با آزمایشهای واقعی نشان داد که GBDD میتواند از آزمایشگاه به صنعت منتقل شود.

پیامدهای صنعتی نتایج بهدستآمده

ارزیابیهای انجامشده پیامدهای مهمی برای صنایع مختلف دارند. در صنعت ساختمان، استفاده از این روش میتواند تولید مدلهای BIM را سریعتر، ارزانتر و با دقت بالاتر کند، زیرا دادهها کاملتر و یکنواختتر خواهند بود. در صنعت انبارداری و لجستیک، این الگوریتم به معنای دستیابی به نقشههای سهبعدی دقیقتر از فضای ذخیرهسازی است که امکان بهینهسازی فرآیندهای مدیریت موجودی و رباتیک انبار را فراهم میکند. همچنین، در حوزههای دیگری مانند بازرسی صنعتی، میراث فرهنگی یا حتی رباتهای خدماتی، این روش میتواند عملیات اسکن را به سطحی جدید از استاندارد و کارایی ارتقا دهد. در یک کلام، نتایج نشان میدهند که روش پیشنهادی نهتنها از نظر علمی نوآورانه است، بلکه از نظر صنعتی نیز مزایایی ملموس و فوری به همراه دارد که میتواند توجیه اقتصادی سرمایهگذاری در توسعهی آن را فراهم کند.

کاربرد صنعتی در سناریوهای واقعی

سناریوی اول: مدلسازی اطلاعات ساختمان (BIM) در پروژههای عمرانی

یکی از مهمترین کاربردهای مستقیم الگوریتم پیشنهادی، در حوزهی تولید مدلهای BIM برای ساختمانهای جدید یا بازسازیشده است. در پروژههای بزرگمقیاس عمرانی، نیاز به برداشت دقیق و کامل دادههای سهبعدی از ساختار موجود بهمنظور طراحی، نظارت و مدیریت عملیات یک ضرورت است. روشهای سنتی اسکن معمولاً یا به دادههای ناقص منجر میشوند یا هزینههای هنگفتی برای بازاسکن و اصلاح دارند. با بهکارگیری الگوریتم GBDD و شاخصهای Scanning-Fitness، فرآیند انتخاب مسیر و نقاط اسکن کاملاً خودکار و بهینه میشود و تضمین میگردد که تمام بخشهای ساختمان با تراکم یکنواخت و کیفیت کافی پوشش داده شوند. در نتیجه، مدل BIM حاصل نهتنها از دقت هندسی بالاتری برخوردار است، بلکه هزینه و زمان عملیات نیز بهطور چشمگیری کاهش مییابد. این موضوع برای شرکتهای ساختمانی و پیمانکاران به معنای صرفهجویی مستقیم در منابع و افزایش سرعت تحویل پروژه است.

سناریوی دوم: نقشهبرداری سهبعدی از انبارها و مراکز لجستیک

در صنعت لجستیک، داشتن نقشههای سهبعدی دقیق از انبارها و مراکز توزیع یک ابزار حیاتی برای بهینهسازی فرآیندهای ذخیرهسازی و حملونقل است. انبارها معمولاً فضاهایی بسیار وسیع با قفسههای متعدد، مسیرهای باریک و موانع مختلف هستند که عملیات اسکن آنها را به یک چالش جدی تبدیل میکند. الگوریتم GBDD با انتخاب هوشمندانهی نقاط اسکن، میتواند پوشش کامل و دقیق قفسهها و مسیرها را تضمین کند و نواحی کور را به حداقل برساند. این یعنی نقشهی سهبعدی حاصل، تصویر واقعی و کاملی از محیط انبار ارائه خواهد داد که میتواند بهطور مستقیم در سیستمهای مدیریت موجودی، اتوماسیون انبار و حتی هدایت رباتهای حملونقل داخلی مورد استفاده قرار گیرد. از دید اقتصادی، این سناریو نشان میدهد که سرمایهگذاری روی چنین الگوریتمی میتواند منجر به کاهش هزینههای عملیاتی، افزایش دقت مدیریت کالا و بهبود بهرهوری کلی زنجیرهی تأمین شود.

سناریوی سوم: بازرسی و پایش سازههای صنعتی

در صنایع نفت، گاز، پتروشیمی و نیروگاهی، پایش منظم وضعیت سازهها و تجهیزات برای جلوگیری از حوادث و افزایش ایمنی الزامی است. عملیات بازرسی معمولاً شامل اسکن سهبعدی از تجهیزات، لولهها، مخازن و ساختمانهای صنعتی است تا تغییر شکلها، ترکها یا نواحی آسیبدیده شناسایی شوند. الگوریتم GBDD با تضمین پوشش کامل و تراکم یکنواخت دادهها، میتواند فرآیند بازرسی را بسیار دقیقتر کند. بهویژه در سازههای پیچیده که دسترسی به برخی نقاط دشوار است، انتخاب بهینهی مسیر و نقاط اسکن باعث میشود که هیچ بخش حیاتی از چشم پنهان نماند. خروجی این فرآیند، مدلهای سهبعدی دقیق و قابل اعتماد است که میتوانند مبنای تحلیلهای مهندسی و تصمیمگیریهای حیاتی دربارهی نگهداری و تعمیرات باشند. این کاربرد نهتنها ریسک عملیاتی را کاهش میدهد، بلکه هزینههای ناشی از خرابیهای ناگهانی و توقف خطوط تولید را نیز بهطور قابل ملاحظهای کم میکند.

سناریوی چهارم: مستندسازی میراث فرهنگی و فضاهای تاریخی

یکی دیگر از کاربردهای ارزشمند این الگوریتم، در حوزهی مستندسازی میراث فرهنگی و بناهای تاریخی است. بسیاری از آثار تاریخی به دلیل پیچیدگی معماری، ظرافتهای ساختاری و شرایط محیطی خاص، نیازمند برداشت دادههای دقیق و یکنواخت هستند. روشهای سنتی اسکن در این حوزه اغلب به دلیل تراکم نامتوازن دادهها یا نواحی کور، نتایج ناقص تولید میکنند که برای مستندسازی علمی کافی نیست. استفاده از الگوریتم GBDD و Scanning-Fitness میتواند اطمینان حاصل کند که تمامی جزئیات، از قوسها و ستونها گرفته تا تزئینات ظریف دیوارها، با کیفیت بالا و بدون نقص ثبت شوند. این دادهها سپس میتوانند برای ایجاد مدلهای دیجیتال سهبعدی، مرمت مجازی و حتی بازسازی فیزیکی آثار استفاده شوند. در این سناریو، ارزش افزوده نهتنها اقتصادی بلکه فرهنگی و علمی است؛ زیرا امکان حفاظت بهتر از میراث ارزشمند بشر را فراهم میکند.

جمعبندی نهایی و دعوت به اقدام (CTA)

آنچه این مقاله ارائه میدهد، فراتر از یک ایدهی دانشگاهی یا یک الگوریتم آزمایشگاهی است. ما با یک تحول بنیادین در فرآیند اسکن سهبعدی داخلی روبهرو هستیم؛ تحولی که بهطور همزمان هم مشکلات سنتی عملیات اسکن را برطرف میکند و هم بستر ورود به یک نسل جدید از رباتهای هوشمند را فراهم میسازد. الگوریتم GBDD با تصمیمگیری مرحلهبهمرحله و هوشمندانه، به همراه چارچوب Scanning-Fitness Metrics که کیفیت دادهها را کمی و استاندارد میکند، یک جفت مکمل قدرتمند را میسازند. خروجی این ترکیب، عملیاتی است که دیگر وابسته به تجربهی انسانی و آزمون و خطا نیست، بلکه بر پایهی داده، عدد و تحلیل واقعی بنا شده است.

از منظر صنعتی، این یعنی کاهش هزینههای عملیاتی، افزایش سرعت اجرای پروژهها، ارتقای کیفیت دادهها و نهایتاً بهبود تصمیمگیریهای کلان سازمانی. در حوزههایی مانند ساختمانسازی، لجستیک، بازرسی صنعتی و میراث فرهنگی، استفاده از چنین الگوریتمی میتواند به یک مزیت رقابتی کلیدی تبدیل شود. سازمانهایی که زودتر به سراغ این فناوری بروند، قادر خواهند بود عملیات خود را با کارآمدی بالاتر و کیفیتی یکنواختتر اجرا کنند و در بازار رقابتی امروز، جایگاه بهتری به دست آورند.

اکنون زمان آن است که صنایع از فاز «انتظار» و «مشاهده» خارج شوند و وارد مرحلهی اقدام عملی شوند. مدیران پروژه و تصمیمگیران صنعتی باید به این پرسش پاسخ دهند: آیا میخواهند همچنان به روشهای سنتی و پرهزینهی اسکن تکیه کنند، یا مایلند با بهرهگیری از الگوریتمهای نوین مانند GBDD آیندهی دیجیتالسازی و خودکارسازی را در شرکت خود بسازند؟

ما در آستانهی یک تغییر پارادایم هستیم؛ تغییری که فرصت میدهد تا رباتهای LiDAR محور نهتنها ابزار کمکی، بلکه بازیگران اصلی در تولید دادههای سهبعدی صنعتی باشند. این فرصتی است برای شرکتها تا نهتنها بهرهوری خود را افزایش دهند، بلکه در مسیر نوآوری و رهبری صنعتی گام بردارند.

اگر شما هم بهدنبال دقت، سرعت و صرفهجویی واقعی در پروژههای اسکن سهبعدی هستید، وقت آن رسیده که این الگوریتم را وارد چرخهی کاری خود کنید. آیندهی صنعت به سمت هوشمندسازی کامل حرکت میکند و تصمیم امروز شما میتواند فردای سازمانتان را رقم بزند.

بدون نظر