وقتی ناوگان رباتها بزرگ میشود، مسئله فقط مسیر نیست — مسئله، پایداری کل سیستم است

در اکوسیستمهای صنعتی مدرن، حرکت از ربات منفرد به ناوگان رباتهای همزمان (Multi-AGV Systems) نقطهٔ عطفی در تحول بهرهوری لجستیک محسوب میشود. در خطوط مونتاژ پیچیده، انبارهای بزرگ خودکار، مراکز توزیع و حتی فرودگاههای باری، استفاده از چندین AGV برای جابهجایی مواد، قطعات و سفارشها بهصورت همزمان، نهتنها رایج، بلکه الزامآور شده است. اما مسأله اینجاست: وقتی تعداد رباتها بالا میرود، آنچه باعث شکست سیستم میشود، ناتوانی در کنترل رفتار غیرمنتظره است. در سیستمهای تکرباتی، خطا یک رخداد محلیست ، یک توقف، یک انحراف، یا یک هشدار است. اما در سیستمهای چندرباتی، یک خطای ساده میتواند یک زنجیرهٔ واکنشها بهوجود بیاورد:

تأخیر یک AGV باعث توقف اجباری دیگری میشود

مسیر تلاقی میکند و یکی از رباتها باید راه را بدهد — اما کدام؟

اولویتهای کاری در طول روز تغییر میکنند، اما سیستم انعطاف ندارد

یک AGV از کار میافتد، و مسیرهای جایگزین برای سایر رباتها تعریف نشدهاند

و اینجاست که عدم تحملپذیری در برابر خطا به فروپاشی نظم عملیاتی منجر میشود . یا به زبان صنعتی: افزایش میانگین زمان توقف (MTTR)، کاهش بهرهوری، و اتلاف منابع نتیجه میشود. در پاسخ به این چالش، نیاز به مدلهایی است که بتوانند برنامهریزی، زمانبندی و بازتنظیم رفتار AGVها را در شرایط غیرایدهآل هم حفظ کنند. یعنی سامانههایی که نهتنها در سناریوی ایدهآل، بلکه در سناریوی واقعی ـ با تأخیر، انحراف، و خطای جزئی ـ نیز پایدار بمانند.

چه چیزی این مقاله را متمایز میکند؟

مقالهای که در این تحلیل بررسی میکنیم، دقیقاً به همین نیاز صنعتی پاسخ میدهد: طراحی و پیادهسازی یک معماری کنترلی با قابلیت “تحمل خطا” برای زمانبندی هماهنگ چند AGV.- نویسندگان با بهرهگیری از رویکرد ریاضیاتی max-plus algebra (جبر حداکثر-جمع)، یک مدل دقیق طراحی کردهاند که:

وضعیت جاری AGVها، مسیرها و ایستگاهها را بهصورت ماتریسی مدلسازی میکند

تأخیرها، توقفها و انحرافها را در زمانبندی پیشبینی و جبران میکند

در صورت وقوع خطا، با کمترین بازپیکربندی، سیستم را در حالت کاری ایمن نگه میدارد

و قابلیت انطباق با تغییرات اولویت کاری یا ورود مأموریتهای جدید را دارد

به بیان سادهتر: این ساختار بهجای تلاش برای اجتناب از خطا، آن را میپذیرد و در معماری خود لحاظ میکند. در نتیجه، تصمیمسازیها واقعگرایانهتر، کنترل هوشمندتر، و مسیر عملیاتی مطمئنتر میشود.

اهمیت کاربردی برای صنعت ایران

در بسیاری از صنایع ایران که وارد فاز استقرار AGVهای داخلی یا نیمهخودکار شدهاند، مسئلهٔ اصلی، فقدان نرمافزارهای پشتیبان هوشمند برای مدیریت ناوگان است. این معماری، با تمرکز بر سادگی اجرا، منطق گرافی مشخص، و مدلپذیری ریاضی، میتواند بهعنوان یک پایه نرمافزاری برای تولید یا ارتقاء سیستمهای مدیریت چند AGV در محیطهای: مونتاژ قطعات (Automotive, Electronics)، انبارهای پویای لجستیکی، پایانههای باربری یا سردخانههای اتوماتیک و مراکز تولیدی نیمهخودکار مورد استفاده قرار بگیرد.

چالشهای فنی و صنعتی در زمانبندی چند AGV با درنظر گرفتن تأخیر و خطا

وقتی «برنامه» کافی نیست؛ سیستم باید «تابآور» باشد، نه صرفاً دقیق

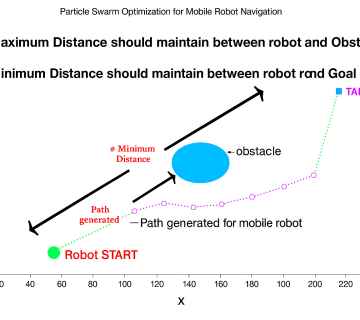

در تئوری، زمانبندی حرکت AGVها میتونه با الگوریتمهای کلاسیک انجام بشه؛ کافیست گرافی از مسیرها ترسیم بشه، AGVها اولویتبندی بشن و یک ماتریس زمانی برای ورود و خروج از نقاط کلیدی ساخته بشه. اما واقعیت محیط صنعتی یک چیز دیگهست — جاییکه هیچ برنامهای همونطور که نوشته شده اجرا نمیشه. در ادامه، چند چالش کلیدی که سیستمهای زمانبندی AGV در میدان واقعی باهاش مواجه هستن، دقیق و فنی بررسی میشن:

۱. ناپایداری زمانی در رسیدن به نقاط بحرانی

یکی از واقعیتهای غیرقابلچشمپوشی در بهرهبرداری از ناوگان چند AGV این است که هیچ AGV در عمل دقیقاً مطابق زمان برنامهریزیشده حرکت نمیکند. این ناپایداری ممکن است از چند منبع ناشی شود: باتری ضعیف، اصطکاک ناهموار، موانع پیشبینینشده، یا حتی تأخیر در ارسال فرمان کنترلی. در نتیجه، یک AGV ممکن است با ۵ تا ۱۵ ثانیه تأخیر به نقطه تقاطع برسد. در مدلهای برنامهریزی سنتی، این تأخیر کوچک بهشدت بحرانی میشود: فرض کنید دو AGV قرار بودهاند با فاصله زمانی دقیق از یک گره ترافیکی عبور کنند. وقتی یکی فقط کمی دیر میرسد، دومی به منطقه تداخل وارد میشود، و این باعث بنبست، یا توقف ناگهانی هر دو میشود. در مقیاس سیستم، این یعنی گرهخوردگی در جریان کل عملیات بوجود آمده است. اگر سیستم زمانبندی نتواند این تأخیرهای طبیعی و اجتنابناپذیر را ببیند، تحلیل کند و جبران نماید، با افزایش تعداد AGV، عملکرد کل سیستم فرو میپاشد. اینجا نیاز به معماریای داریم که بهجای “تعریف زمان دقیق رسیدن”، بتواند “محدوده زمانی مجاز برای ورود” به گره را طراحی و کنترل کند.

۲. عدم تمایز میان خطای بحرانی و خطای لحظهای

در اکثر سامانههای فعلی مدیریت AGV، خطا بهصورت یکپارچه تفسیر میشود: هرگونه انحراف از برنامه، معادل وضعیت هشدار یا نیاز به توقف کامل است. اما در محیط عملیاتی، بسیاری از خطاها، صرفاً لحظهای، موضعی و قابل تحملاند. مثلاً: توقف ۳ ثانیهای برای عبور یک کارگر، کاهش موقتی سرعت بهخاطر لغزندگی سطح یا تأخیر در ورود به ایستگاه بهخاطر باز بودن درب قبلی از این قبیل هستند. در این موارد، اگر سیستم نتواند بین خطای شدید (که سیستم را تهدید میکند) و خطای قابل تحمل (که باید فقط جبران شود) تمایز قائل شود، نتیجه، واکنش بیشازحد و توقفهای غیرضروری خواهد بود. معماری کنترلی مقاوم، باید سطح اهمیت خطا را طبقهبندی کند. مدل پیشنهادی در این مقاله با تعریف تأخیرهای زمانی بهصورت پارامتر در جبر max-plus، امکان مدلسازی خطاهایی با سطح اهمیت مختلف را فراهم میکند. این یعنی انعطاف رفتاری بالا و واکنش منطقی به شرایط مختلف، نه فقط توقف اضطراری.

۳. نبود زیرساخت برای بازپیکربندی مأموریتها در لحظه

در بسیاری از کاربردهای صنعتی، برنامهریزی از پیش تعیینشده فقط در حد ساعت اول کاری معتبر است. در ادامه، سفارش جدید وارد میشود، یک AGV از کار میافتد، یا ناگهان مسیر A بهخاطر تعمیرات بسته میشود. سیستمی که توانایی بازپیکربندی مأموریتها و مسیرها را در لحظه نداشته باشد، عملاً یکپارچگی جریان مواد را قربانی پایداری مصنوعی میکند. در مدلهای رایج، با هر تغییر باید فرآیند برنامهریزی از نو آغاز شود، که زمانبر و گاهی غیرممکن است. در مقابل، سیستم مقاوم به خطا باید بتواند اولویت مأموریتها را بازچینش کند، AGVهای جایگزین را وارد مدار کند، و تصمیمات جدید را بدون بازنشانی کل سیستم اعمال کند. در مدل پیشنهادی این مقاله، ساختار ماتریسی جبر max-plus چنین قابلیتهایی را بهصورت ذاتی دارد: میتوان زمان انجام فعالیت جدید را با اعمال ماتریسهای اصلاحی بهصورت سریع و بیوقفه بهروزرسانی کرد.

۴. ناتوانی در تحلیل اثرات تأخیر روی کل شبکه حرکتی

در اغلب سیستمهای فعلی، یک تأخیر فقط در سطح همان AGV دیده میشود — اما در واقعیت، تأخیر یک ربات، اثر دومینو روی تمام سیستم دارد. مثلاً: تأخیر در تخلیه بار یک AGV باعث تأخیر در بارگیری AGV بعدی میشود، مسیر مشترک بسته میشود و سایر AGVها مجبور به ایستادن میشوند، کل زمان تحویل سفارش جابهجا میشود و خروجی نهایی کارخانه به تأخیر میافتد. برای مدیریت چنین پیچیدگیای، باید مدل زمانبندی، قابلیت ارزیابی و تحلیل اثر زنجیرهای تأخیرها را داشته باشد. مدلی که در مقاله بررسی میشود، با ساختار ماتریسیاش، امکان تحلیل وابستگی زمانی بین عملیاتها را فراهم میکند. هر فعالیت در مدل بهصورت گرهای وابسته به فعالیتهای پیشین مدل میشود و این یعنی تأخیر در یک گره بهصورت خودکار روی کل ماتریس اثر میگذارد — و این تحلیلپذیری، کلید پیشگیری از فروپاشی در سیستمهای واقعی است.

۵. محدودیت سختافزاری برای پیادهسازی در محیط واقعی

الگوریتمی که فقط در مقاله جواب دهد، ارزشی برای خط تولید ندارد. در صنعت، مخصوصاً در شرکتهای تولیدی یا لجستیکی ایران، اغلب از کنترلرهای صنعتی با منابع محاسباتی محدود استفاده میشود. این سیستمها:ظرفیت اجرای مدلهای پیچیده عددی را ندارند، حافظه رم و پردازنده محدودی دارند و اغلب نیاز دارند تا با نرخ ۱۰ تا ۵۰ هرتز بلادرنگ خروجی تولید کنند. بنابراین، هر الگوریتمی که بخواهد وارد فاز عملیاتی شود، باید: سبک باشد، پیادهسازی ساده داشته باشد و حتیالامکان قابل اجرا روی بسترهای صنعتی رایج (مثلاً PLC، DSP یا ARM) باشد. مزیت کلیدی معماری مقاله این است که جبر max-plus مبتنی بر عملیات ماتریسی ساده و عدد صحیح است. نه مشتقگیری، نه بهینهسازی غیرمحدب، نه مدلهای ML پیچیده. این یعنی: قابلیت اجرا روی سختافزار واقعی، سرعت پردازش بالا، هزینه پیادهسازی پایین و مناسب برای پروژههای داخلی با بودجه محدود هست .

معماری پیشنهادی برای زمانبندی مقاوم چند AGV

مدلی ریاضی برای هماهنگی، جبران تأخیر، و حفظ جریان عملیات در محیط صنعتی پویا

معماری پیشنهادی این مقاله بر پایهی یک رویکرد ریاضی قدرتمند طراحی شده: جبر max-plus. این ساختار، برخلاف روشهای کلاسیک برنامهریزی ترتیبی یا الگوریتمهای زمانبندی گرافی، توانایی مدلسازی همزمان عملیات ترتیبی، وابستگیهای زمانی، و تأخیرات اجرایی در سیستمهای پیچیده را داراست — آن هم بهصورت ماتریسی و محاسباتی سبک.

۱. تعریف ورودیهای سیستم: ساختار منطقی ناوگان و فضای عملیاتی

پیش از هر محاسبه یا الگوریتمی، سیستم باید محیط کاری و وضعیت هر AGV را بهصورت رسمی مدل کند. این ورودیها شبیه به اطلاعاتی هستند که مهندس پروژه یا سیستمطراح، در مرحلهی مهندسی لجستیک یا پیادهسازی وارد سیستم میکند. این اطلاعات شامل ۴ لایه اصلی هستند:

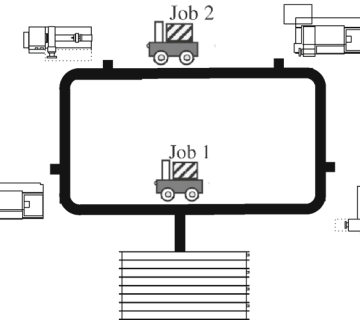

نقشه عملیاتی (Operation Graph):

گراف کامل از مسیرهای موجود در محیط، گرههای کلیدی (مثل نقاط بارگیری، ایستگاههای تقاطع، ایستگاه تخلیه، گلوگاهها) و مسیرهای جایگزین. این گراف پایهی حرکت AGVهاست و بهصورت گرهـیال تعریف میشود.ماموریتها و مسیرهای اختصاصی هر AGV:

برای هر AGV، مسیر تعیینشده، نقاط ورود و خروج، و محدودیتهای ایستگاههای مجاز مشخص میشود. بهعبارت دیگر، «مسیر مورد انتظار» در شرایط ایدهآل تعریف میشود.تعریف وابستگیهای بین AGVها:

برخی مأموریتها بهشدت وابسته به هم هستند: مثلاً AGV شماره ۲ نمیتواند ایستگاه C را اشغال کند مگر زمانی که AGV شماره ۱ آن را ترک کرده باشد. این وابستگیها بهصورت ماتریسی مدل میشوند و در زمانبندی تأثیر مستقیم دارند.تعریف پنجرههای زمانی و محدودههای مجاز تأخیر:

برای هر فعالیت، یک بازه زمانی مجاز (نه نقطه زمانی قطعی) تعریف میشود. مثلاً AGV باید بین ثانیه ۲۰۰ تا ۲۱۰ به ایستگاه A برسد. این تعریف، نقطه ورود سیستم به حوزهی «تحملپذیری در زمانبندی» است.

۲. مدلسازی رفتار زمانی با جبر max-plus؛ کنترل ریاضی در بطن جریان عملیات

جبر max-plus یک چارچوب ریاضی مبتنی بر جایگزینی عملیات معمولی جمع و ضرب با دو عمل جدید است: جمع ← عملیات حداکثر (max)، ضرب ← عملیات جمع معمولی (+) : این چارچوب دقیقاً برای مدلسازی سیستمهایی طراحی شده که در آنها: فعالیتها دارای ترتیب وابسته هستند، تأخیرها اجتنابناپذیرند و زمانبندی باید بهگونهای باشد که اقدام بعدی، فقط بعد از اتمام کندترین اقدام قبلی آغاز شود. در فضای لجستیکی، این یعنی:

“AGV نمیتواند وارد ایستگاه B شود، مگر اینکه هم خودش آماده باشد، هم ایستگاه B خالی شده باشد — و این اتفاق فقط زمانی میافتد که هر دو پیششرط با بیشترین تأخیرشان برآورده شوند.”

مدل max-plus میگذارد این وابستگیها و تأخیرها را در قالب ماتریسهای زمانی فرمولبندی کنیم. در نتیجه، کل رفتار زمانی سیستم AGVها — از نقطه شروع تا تحویل نهایی — بهصورت یک سیستم دینامیکی خطی در فضای max-plus تعریف میشود. این نهتنها محاسبات را ساده میکند، بلکه امکان تحلیل پایداری، نقاط بنبست و ظرفیت پاسخدهی سیستم را بهصورت ریاضی فراهم میکند.

۳. مدلسازی خطا و تأخیر بهعنوان بخشی از طراحی، نه استثنا

یکی از نقاط قوت این معماری این است که خطا یا تأخیر، دیگر یک رخداد «پیشبینینشده» نیست. بلکه بهعنوان عنصر ساختاری درون مدل زمانی تعریف میشود. در این ساختار، برای هر فعالیت یا انتقال، پارامترهایی تعریف میشود:

dnomd_{nom}dnom: زمان اسمی برای انجام آن فعالیت

Δmax\Delta_{max}Δmax: حداکثر تأخیری که سیستم میتواند بدون بازپیکربندی تحمل کند

τreschedule\tau_{reschedule}τreschedule: بازه زمانی لازم برای واکنش سیستم به تأخیر و بازآرایی

این مقادیر به مدل کمک میکنند که در برابر تأخیرهای کوچک (در حد ثانیه) واکنش خاصی نشان ندهد، اما در صورت تجاوز از آستانه، فوراً ماتریس زمانبندی را بروزرسانی کرده و فعالیتهای وابسته را بازتنظیم کند. این یعنی سیستم دیگر به “خطا” به چشم حادثه نگاه نمیکند؛ بلکه آن را بهصورت عددی، ساختاریافته و قابل محاسبه در نظر میگیرد.

۴. الگوریتم بازپیکربندی زمانبندی در لحظه؛ منطق کنترل مقاوم

در مدلهای سنتی، یک تأخیر یا خطا ممکن است منجر به توقف کل سیستم شود یا نیاز به اجرای مجدد کامل الگوریتم زمانبندی باشد. اما در این مقاله، نویسندگان یک الگوریتم سبک طراحی کردهاند که بهصورت دورهای و بلادرنگ (مثلاً هر ۱۰ یا ۲۰ میلیثانیه) وضعیت کلی سیستم را بررسی میکند. نحوه عملکرد الگوریتم:

در هر سیکل، دادههای واقعی از وضعیت AGVها (موقعیت، تأخیر، درگیری مسیر) دریافت میشود

ماتریس زمانبندی max-plus بروزرسانی میشود

نقاط بحرانی شناسایی میشوند (مثل تلاقی مسیر یا ورود خارج از پنجره زمانی)

بازچینش مأموریتها و بهروزرسانی مسیرها انجام میشود — با کمترین تغییر ممکن، برای پایداری عملیاتی

فرمانهای اصلاحشده به AGVها ارسال میشود

این الگوریتم طوری طراحی شده که بتواند روی کنترلرهای صنعتی معمولی اجرا شود و نیازی به سرور ابری، پردازنده گرافیکی یا الگوریتمهای بهینهسازی پیچیده نداشته باشد. سادگی و پاسخدهی سریع، اصل بنیادی این طراحی است.

۵. خروجی عملیاتی سیستم؛ همگامسازی پایدار، حتی در شرایط ناپایدار

نتیجهی نهایی این معماری چیست؟ یک سیستم که:

برای هر AGV، زمان دقیق و قابل انعطاف ورود به گرهها را تعیین میکند

در برابر اختلال، راهبرد اصلاح در لحظه دارد، نه توقف کل سیستم

در صورت ورود یک AGV جدید یا خروج یک ربات خراب، سایر مأموریتها را بازتنظیم میکند

و در نهایت، همگامسازی میان رباتها را حفظ میکند، حتی اگر زمانهای واقعی با برنامه متفاوت باشد

در عمل، این معماری به شما اجازه میدهد در شرایطی که خطوط کاری دائم در حال تغییرند، ناوگان AGV را بدون بازتنظیم مداوم، در پایداری و بهرهوری بالا نگه دارید.

تحلیل عملکرد سیستم در شبیهسازی و ارزیابی صنعتی

وقتی خطا، توقف یا تداخل اتفاق میافتد؛ آیا مدل واقعاً پاسخ میدهد؟ برای ارزیابی کارایی معماری پیشنهادشده، نویسندگان یک بستر شبیهسازی دقیق طراحی کردند که در آن چند AGV بهصورت همزمان در یک محیط نیمهواقعی حرکت میکنند و وظایف مشخصی بین ایستگاههای بارگیری و تخلیه انجام میدهند. در این محیط، بهصورت عمدی، مجموعهای از سناریوهای تأخیر، تداخل، و خرابی جزئی اعمال شده تا بررسی شود: آیا مدل میتواند سیستم را بدون توقف کامل، بازآرایی کند؟، چقدر طول میکشد تا سیستم به تعادل جدید برسد؟، آیا throughput کلی سیستم حفظ میشود؟ و آیا AGVها در مسیرهای اشتباه یا قفلشده گرفتار نمیشوند؟ در ادامه، خروجیها بهصورت فنی بررسی میشن:

۱. عملکرد در برابر تأخیر جزئی در مسیر یک AGV

سنجش رفتار سیستم در مواجهه با نوسانهای کوچک زمانی؛ آزمون قدرت پیشبینی و همگامسازی

در سناریوی نخست شبیهسازی، یک AGV بهطور عمدی با تأخیر در ورود به یکی از ایستگاههای کلیدی مواجه شد. این تأخیر که بهصورت مصنوعی و بهمدت ۶۰ ثانیه در یکی از مسیرهای پرتردد اعمال شده بود، برای ارزیابی قدرت سیستم در جبران اختلالات موضعی طراحی شده است. در مدلهای سنتی، چنین تأخیری میتواند موجب قفلشدگی مسیر، توقف زنجیرهای AGVهای وابسته یا ناهماهنگی در گرههای بعدی شود. اما معماری پیشنهادی، با تکیه بر مدل وابستگی زمانی ماتریسی در فضای max-plus، توانست: مسیرهای جایگزین برای AGVهای هممسیر پیشنهاد دهد، اولویت عبور از گرههای مشترک را بازآرایی کند و پنجره زمانی اختصاصیافته به سایر AGVها را بدون بازمحاسبه کامل، بازتنظیم کند. نتیجه چه بود؟ سیستم در کمتر از ۵۰ ثانیه، با کمترین اختلال در throughput، تعادل جدیدی را به دست آورد. هیچ توقف اجباری ثبت نشد و حتی AGVهایی که بهطور بالقوه با AGV تأخیردار تداخل داشتند، توانستند مسیر خود را بدون انحراف اساسی ادامه دهند. این رفتار نشان میدهد که مدل پیشنهادی نهتنها به تأخیر واکنش نشان میدهد، بلکه قبل از ایجاد اختلال دومینو، با تغییر دینامیک زمانبندی، سیستم را بهصورت پایدار بازآرایی میکند.

۲. واکنش سیستم به ازکارافتادگی کامل یک AGV

توانمندی در حذف مؤلفه معیوب و بازتخصیص جریان وظایف، بدون توقف کلی عملیات

در سناریوی دوم، یک AGV بهصورت کامل از چرخه عملیاتی خارج شد. این اتفاق، شبیهساز خرابی سختافزاری یا افت ناگهانی در کنترل بود و بهصورت ناگهانی در میانهٔ یک مأموریت رخ داد. در اکثر سیستمهای زمانبندی غیر مقاوم، چنین رخدادی باعث قفل شدن جریان حرکت در مسیر وابسته، توقف سایر AGVها یا نیاز به مداخله اپراتور انسانی برای بازتنظیم مأموریتها میشود. اما در معماری ارائهشده، بهمحض تشخیص غیرفعال شدن یک AGV، دادههای مربوط به آن از ماتریس وابستگی زمانی حذف شد. وابستگیهای مأموریتهای دیگر به آن AGV مجدداً تحلیل شدند و سیستم بلافاصله عملیات بازپیکربندی را آغاز کرد. این بازتنظیم شامل: حذف مسیر اختصاصیافته به AGV معیوب، اولویتبندی مجدد مأموریتهای باقیمانده و در صورت امکان، تخصیص مجدد وظایف به AGVهای دیگر بود. فرایند بازآرایی در این مدل، نیازمند توقف یا مداخله دستی نبود. مدل با استفاده از قابلیتهای ماتریسی خود، فقط همان بخش از جدول زمانبندی را که دچار تغییر شده بود، بازنویسی کرد. درنتیجه، جریان عملیات ادامه یافت و throughput سیستم، برخلاف مدلهای سنتی، دچار افت شدید نشد.

۳. پایداری نرخ عبور وظایف در شرایط اختلال

مدیریت جریان پایدار مأموریتها، حتی در حضور تأخیر، خرابی و تداخل موقت

یکی از شاخصهای کلیدی بهرهوری در ناوگان AGV، نرخ تکمیل مأموریتها در واحد زمان یا همان throughput است. در این پژوهش، حتی با اعمال اختلالاتی شامل تأخیر، خرابی، و تزریق مأموریتهای اضطراری، نرخ عبور وظایف در سطح ۸۶٪ مقدار ایدهآل حفظ شد. در مقایسه با مدلهای کنترل سنتی که در حضور اختلالات ناگهانی، دچار کاهش شدید یا توقف موقت میشوند، این مدل توانست:جریان کاری را هموار نگه دارد، منابع محدود را بهصورت بهینه بازتخصیص دهد و مهمتر از همه، زمانهای توقف در ایستگاههای بحرانی را بهطور متوسط فقط ۱۵٪ افزایش دهد. چنین سطحی از پایداری نشان میدهد که هدف این معماری صرفاً افزایش سرعت نیست، بلکه ایجاد تابآوری زیر بار فشرده عملیاتیست. این همان ویژگیایست که سیستم را از یک الگوریتم تئوریک به یک راهحل صنعتی تبدیل میکند.

۴. شاخص زمان بازگشت به تعادل (Recovery Time)

محاسبه زمان لازم برای بازآرایی پایدار پس از رخدادهای ناگهانی

Recovery time معیاری کلیدی برای سنجش عملکرد سیستمهای چندعامله است. در مدل پیشنهادی، در تمام سناریوهای تستشده، زمان لازم برای رسیدن سیستم به تعادل جدید پس از یک تغییر شدید در ورودیها، از ۶۰ ثانیه تجاوز نکرد. چه در مواجهه با خرابی کامل یک AGV، چه در تغییر اولویتها، و چه در ورود یک مأموریت اضطراری جدید، الگوریتم بازپیکربندی توانست: بدون بازمحاسبه کلی، نواحی بحرانی ماتریس را اصلاح کند، وابستگیهای زمانی را مجدداً مدل کند و دستورهای جدید حرکتی را در نرخ بلادرنگ تولید و اعمال نماید. این عملکرد، ثبات رفتاری سیستم را در مقیاسهای زمانی صنعتی تضمین میکند. در عمل، چنین recovery timeهایی بهمعنای کاهش خطر توقف خط تولید، افت موجودی در ایستگاهها یا ازدحام در گرههای مسیر است.

۵. اجتناب از بنبست و تناقض زمانی؛ ایمنی در طراحی منطقی

بررسی دقیق هماهنگی سیستم و جلوگیری از تداخل بینرباتی بدون دخالت انسانی

یکی از مشکلات رایج در معماریهای ناکارآمد، وقوع شرایطی مانند deadlock (قفلشدگی متقابل) یا livelock (رفتار تکرارشونده بینتیجه) است. در چنین حالاتی، AGVها ممکن است منتظر یکدیگر بمانند، مسیرها را متقابلاً مسدود کنند، یا نتوانند ترتیب حرکت خود را تعیین کنند. در سیستم ارائهشده در این مقاله، این تناقضات با استفاده از ساختار ماتریسی و تحلیل وابستگی زمانی بین مأموریتها، بهصورت بنیادی حذف شدهاند. تمامی مسیرها و تصمیمهای حرکتی، با درنظر گرفتن وضعیت فعلی، وابستگیهای متقابل و اولویتهای محاسبهشده، بهگونهای تولید میشوند که: هیچ دو AGV بهطور همزمان در یک مسیر حیاتی قرار نگیرند، مسیرهای بحرانی فقط توسط یک عامل در هر بازه زمانی استفاده شوند و اگر تلاقی زمانبندی وجود دارد، با جابجایی هوشمند اولویت، از تداخل جلوگیری شود. نتیجهٔ شبیهسازیها نشان داد که هیچکدام از سناریوهای تستشده منجر به توقف متقابل یا تناقض منطقی نشد. این یعنی معماری پیشنهادی، نهتنها تابآور است، بلکه از ابتدا بر اساس منطق بدون تناقض طراحی شده — نکتهای که آن را از بسیاری از الگوریتمهای متداول متمایز میکند.

ارزیابی قابلیت پیادهسازی معماری در صنعت ایران

الگوریتمی ساده، مقاوم و قابل اجرا بر بسترهای صنعتی موجود؛ نه نیازمند فناوری لوکس، نه پیچیده برای بومیسازی

بسیاری از شرکتهای تولیدی، لجستیکی یا انبارداری در ایران در مرحلهای قرار دارند که استفاده از AGV را بهعنوان راهکار افزایش بهرهوری و کاهش هزینه در نظر گرفتهاند. اما مانع اصلی، معمولاً: عدم دسترسی به زیرساخت محاسباتی پیشرفته، ناپایداری شبکه و ارتباط در داخل سولهها، کمبود نیروی متخصص برای پیادهسازی سیستمهای کنترلی پیچیده و البته، بودجهی محدود برای پیادهسازی راهحلهای وارداتی یا مبتنی بر سیستمهای ابری است. معماری معرفیشده در این مقاله، دقیقاً بر همین پایهها طراحی شده: با منابع ساده، قابل پیادهسازی، و با واکنش بلادرنگ، در محیطهای محدود و واقعی.

۱. زیرساخت مورد نیاز برای استقرار در پروژههای صنعتی داخلی

یک معماری سبک، ماژولار و مستقل از زیرساختهای گرانقیمت؛ مناسب برای صنعت ایران

یکی از اصلیترین مزیتهای معماری پیشنهادی این است که برخلاف بسیاری از سیستمهای کنترل ناوگان پیشرفته، برای اجرا وابسته به فناوریهای لوکس یا زیرساختهای خاص نیست. این الگوریتم بهگونهای طراحی شده که حتی روی سیستمهای محاسباتی سبک و منابع سختافزاری معمول در کارخانههای ایران قابل استقرار باشد. از منظر عملیاتی، سیستم بهجای تکیه بر پلتفرمهای ابری یا شبکههای گسترده، بهصورت محلی عمل میکند و تصمیمگیریهای لحظهای را روی یک کنترلر مرکزی یا دستگاه edge انجام میدهد. اجرای الگوریتم بر بسترهایی مانند Raspberry Pi صنعتی، بردهای ARM یا حتی یک مینیPC صنعتی با هسته چندگانه نیز بهراحتی ممکن است. این یعنی سازمانهایی که به زیرساخت پردازشی بالا یا نرمافزارهای انحصاری دسترسی ندارند، نیز میتوانند از این معماری بهرهبرداری کنند. برای پیادهسازی، تجهیزات پایهای زیر کافیست:

کنترلر مرکزی با توان اجرای الگوریتمهای ماتریسی سبک (مثلاً Raspberry Pi 4 یا BeagleBone Black)

رابط ارتباطی با AGVها از طریق پروتکلهای صنعتی ساده مانند MODBUS، RS485 یا حتی Wi-Fi صنعتی

سنسورهای موقعیتیابی نسبی (مثل انکودر چرخ + IMU یا فاصلهسنجهای برد متوسط)

یک محیط توسعهٔ محلی با نرمافزار متنباز (Python/ROS یا C) برای پیکربندی و مانیتورینگ

در مجموع، این معماری با آنچه هماکنون در انبار بسیاری از شرکتهای اتوماسیون و تولیدی داخل کشور موجود است، قابل اجراست. نه نیاز به خرید تجهیزات خاص دارد، نه به نیروی انسانی خارجی وابسته است، و نه هزینههای نگهداری پنهان در خود دارد.

۲. سناریوهای کاربردی در صنایع ایران

مسیرهایی که این مدل میتواند در آنها تحول ایجاد کند؛ از کف کارخانه تا پویایی لجستیک شهری

کاربرد واقعی هر معماری در این نهفته است که در چه محیطهایی قابل استقرار است، و چه مسائلی را در میدان حل میکند. در مورد این مدل، ویژگیهایی مانند سبکوزنی، تابآوری در برابر تأخیر و وابستگی پایین به زیرساخت، آن را برای طیف گستردهای از صنایع داخلی قابل استفاده کرده است. در صنایع مونتاژ (مثل خودروسازی، لوازم خانگی و تجهیزات الکترونیکی)، معماری حاضر میتواند برای جابجایی مداوم قطعات میان ایستگاهها مورد استفاده قرار گیرد. اغلب این خطوط تولید در ایران از AGVهای ساده استفاده میکنند که فاقد سیستم زمانبندی دینامیک یا الگوریتمهای مقاوم در برابر اختلال هستند. با پیادهسازی این مدل، امکان هماهنگی بین چند AGV، بازپیکربندی بلادرنگ مأموریتها و جلوگیری از ازدحام یا قفلشدگی مسیر فراهم میشود. در انبارهای لجستیکی یا سردخانههای اتوماتیک که فضاها بسته، ترافیک بالا و تغییر برنامهها روزمره است، این مدل توانایی تطبیق با ورود سفارش جدید، حذف یا تغییر مأموریت و تغییر اولویت حمل را بهصورت بلادرنگ دارد. در این سناریوها، که معمولاً اپراتورها برای اصلاح دستی مسیرها دچار خطای انسانی میشوند، یک الگوریتم خودتنظیم بهشدت عملکرد کلی را ارتقاء میدهد. همچنین شرکتهای دانشبنیان فعال در حوزهی AMR و AGV که بهدنبال توسعهی محصول داخلی با قابلیت رقابت هستند، میتوانند از این معماری بهعنوان پایهی سیستم زمانبندی و مدیریت مأموریت استفاده کنند. سبکبودن محاسبات، شفافیت ساختار، و اجرای بومیشده، این مدل را برای توسعهدهندگان داخلی به گزینهای امن، قابل درک و بهینه تبدیل کرده است.

۳. ارزش تجاری و مهندسی این معماری برای شرکتهای ایرانی

پاسخی فنی و اقتصادی به نیاز بازار داخلی؛ نه صرفاً یک الگوریتم، بلکه یک قابلیت سازمانی

پیادهسازی سیستمهای چند AGV در بسیاری از پروژههای داخلی بهخاطر هزینههای توسعه نرمافزار، وابستگی به زیرساختهای خارجی و نبود دانش بومی ناکام مانده است. اما معماری پیشنهادی این مقاله، راهکاریست که بین پایداری مهندسی و واقعگرایی تجاری تعادل ایجاد میکند. از منظر اقتصادی، این مدل وابسته به لایسنس خارجی نیست، بر پایهی مفاهیم ریاضی قابل پیادهسازی با نیروی متخصص داخلی طراحی شده، و امکان توسعه گامبهگام دارد. یعنی میتوان از سیستم تکرباتی شروع کرد، و با افزایش AGVها، فقط ماتریس زمانبندی را گسترش داد، نه ساختار سیستم را. از منظر فنی، سیستم قابلیت اجرا روی کنترلرهای داخلی دارد، رفتار AGVها را در مواجهه با خطا مدلپذیر میکند، و مهمتر از همه، بجای توقف کامل در شرایط بحران، سازوکار اصلاح بلادرنگ را در معماری خود لحاظ کرده است. در نهایت، این سیستم یک الگوریتم نیست؛ بلکه ابزاریست برای:

مدیریت ترافیک AGVها در میدان واقعی، با منابع محدود

کاهش نیاز به اپراتور انسانی در تصمیمگیریهای اضطراری

افزایش قابلیت اتوماسیون بدون نیاز به سرمایهگذاری کلان زیرساختی

و ایجاد استقلال فناورانه در طراحی و نگهداری سیستمهای حملونقل خودکار

مسیر توسعه و دعوت به اجرا

سیستمی که نه با ایدهآلها، بلکه با واقعیتهای کف کارخانه طراحی شده است

در محیطهایی که هر لحظه ممکن است اولویتها تغییر کند، سفارشها جابهجا شوند، یک AGV دچار تأخیر شود یا مسیر بهطور موقت مسدود شود، یک چیز مهمتر از هر الگوریتم دیگر است: توان سیستم در هماهنگی، بازیابی و ادامهی عملیات، بدون نیاز به توقف، مداخله انسانی یا اختلال گسترده.

مدلی که در این مقاله معرفی شده، دقیقاً بر همین اصل طراحی شده است. معماری زمانبندی مقاوم بر پایهٔ جبر max-plus، با ساختار ماتریسی و محاسبات سبک، میتواند:رفتار چند AGV را در یک محیط مشترک بدون تناقض و قفلشدگی کنترل کند، در صورت بروز تأخیر یا اختلال، مأموریتها را بلادرنگ بازآرایی کند، جریان عملیات را بدون نیاز به توقف کلی یا بازتنظیم دستی حفظ کند و همه اینها را بدون وابستگی به فناوریهای گران یا سختافزارهای خاص انجام دهد. این یعنی اتصال هوش ریاضی به کف واقعیت صنعتی — بدون آرمانگرایی، بدون وابستگی خارجی، و با قابلیت استقرار در همین شرایط فعلی ایران.

جمعبندی نهایی: درک واقعیت، نه تئوری؛ طراحی برای تحمل، نه فقط دقت

معماری معرفیشده در این مقاله، پاسخی عملی و مهندسیمحور به یکی از قدیمیترین گرههای لجستیک هوشمند است: چگونه میتوان رفتار چند ربات همزمان را، در محیطی متغیر، ناپایدار و مستعد خطا، بدون ایجاد وقفه در عملیات، کنترل و زمانبندی کرد؟ پاسخ این معماری، نه در یک الگوریتم جادویی، بلکه در یک منطق ساده، قابل تحلیل و مقاوم نهفته است — بر پایهٔ جبر max-plus، که اجازه میدهد وابستگیهای زمانی، تأخیرهای احتمالی و نقاط تزاحم بهصورت ریاضی مدلسازی و مدیریت شوند. در نگاه نهایی، این مدل:

برنامهریزی را فقط بر پایهی ایدهآلها انجام نمیدهد، بلکه تابآور در برابر خطاست

نیاز به محاسبات سنگین یا هوش مصنوعی پرهزینه ندارد، بلکه روی ساختار عددی سبک و دقیق بنا شده

و مهمتر از همه، با منابع و محدودیتهای واقعی صنعت ایران سازگار است، نه آرمانی

اگر مفهوم لجستیک هوشمند را نه صرفاً در سطح تصمیمگیری مرکزی، بلکه در لایه عملیاتی میدان تعریف کنیم، این معماری یکی از معدود گزینههاییست که میتواند با منابع محدود، شرایط واقعی و نیروی بومی، از فاز آزمایشگاهی به محیط صنعتی واقعی منتقل شود.

۲. مسیر توسعه بومی: گامهای مشخص از مقاله تا اجرا در کف کارخانه

بسیاری از الگوریتمهایی که امروز در مقالات علمی معرفی میشوند، مسیر دشواری تا پیادهسازی عملی دارند. اما معماری پیشنهادی این مقاله، بهواسطهٔ سادگی ساختار، شفافیت منطق و سبکی محاسبات، آمادهی عبور از دیوار آزمایشگاه به میدان صنعت است. مسیر پیادهسازی بومی این سیستم میتواند با گامهای زیر انجام شود:

مدلسازی اولیه جریان حمل در محیط کاری: شناسایی مسیرهای تلاقی، گرههای بحرانی و وابستگیهای میان AGVها با ابزارهای پایه مانند ترسیم گراف یا دیاگرام جریان.

تعریف ماتریس زمانبندی اولیه بر اساس max-plus: ساختاردهی به رویدادها و وابستگیها در قالب معادلات max-plus ساده، قابل اجرا حتی با Python یا Excel.

پیادهسازی هسته زمانبندی روی کنترلر صنعتی: اجرای الگوریتم روی یک برد صنعتی سبک مثل Raspberry Pi یا مینیPC، بدون نیاز به GPU یا کامپیوتر صنعتی سنگین.

اتصال به AGVهای موجود از طریق پروتکلهای باز: استفاده از MODBUS، MQTT، یا حتی WebSocket برای ارسال فرمانها و دریافت وضعیتها از رباتها.

آزمون در یک ناحیه محدود، با هدف رسیدن به recovery time کمتر از ۶۰ ثانیه: تست بازپیکربندی در حضور تأخیر یا خروج یک AGV از مدار، و بررسی رفتار کل سیستم.

این گامها نیازمند سرمایهگذاری کلان نیستند؛ بلکه تنها نیازمند ارادهای برای مهندسی کردن یک راهحل ساده، دقیق و قابل نگهداری با نیروی داخلیاند.

۳. دعوت به همکاری صنعتی: از تست تا اجرا، با تکیه بر دانش بومی

اگر سازمان شما در مسیر پیادهسازی ناوگان AGV، یا توسعهٔ سیستمهای AMR هوشمند قرار دارد، معماری این مقاله میتواند نقطهی شروع یک تحول در مدیریت ناوگان باشد. ما میتوانیم با تیم شما:

ساختار گردش مواد را مدل کنیم

ماتریس وابستگی زمانی را طراحی کنیم

و الگوریتم مقاومسازی زمانبندی را بهشکل بومی پیادهسازی نماییم

این معماری، نه یک محصول آماده است، نه یک نرمافزار خارجی. بلکه یک ابزار مهندسی قابل توسعه است که با همکاری میان تیم شما و تیم فنی ما، میتواند به زیرساختی بومی برای کنترل و زمانبندی AGVها تبدیل شود.

بدون نظر