از فولاد تا سولار: روایتی واقعی از انبار خودکار پایدار در آلمان

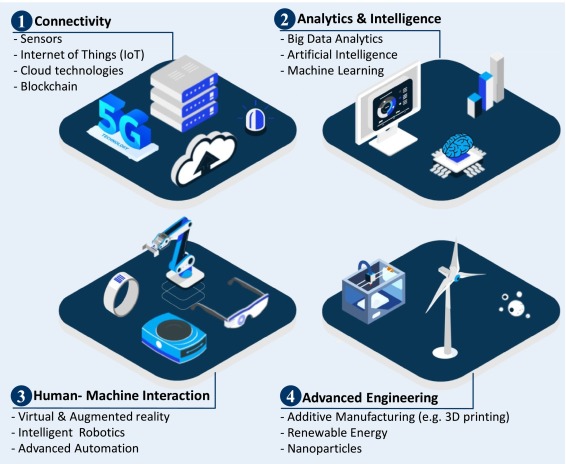

در آستانهی رنسانس صنعتی قرن بیستویکم، جهان صنعت با تلاقی همزمان چند نیروی تحولزا مواجه شده است: افزایش شدید فشار تقاضای مصرف، الزامات جهانی پایداری، چالشهای نیروی انسانی، و در عین حال، پیشروی شتابناک فناوریهای Industry 4.0. از یک سو، بازارها از صنایع انتظار دارند با سرعت، دقت و انعطاف بالا کالاها را به مصرفکننده نهایی برسانند، و از سوی دیگر، نهادهای بینالمللی، قوانین منطقهای و وجدان اجتماعی، شرکتها را موظف کردهاند که ردپای کربنی خود را کاهش دهند، منابع را بهینه مصرف کنند و در برابر مسائل زیستمحیطی و اجتماعی پاسخگو باشند. در این میان، نقطهای که این تنش میان بازدهی و مسئولیتپذیری بهوضوح نمایان میشود، «انبار» است—عنصری پنهان اما حیاتی که میتواند همزمان منبع اتلاف یا عامل تحول باشد.

انبارهای صنعتی سنتی، که دههها با فلسفهی ذخیرهسازی فیزیکی و سازماندهی دستی کار کردهاند، اکنون دیگر پاسخگوی نیازهای عصر دیجیتال نیستند. چیدمان خطی، وابستگی به نیروی انسانی، مصرف بالای انرژی، خطای عملیاتی بالا و فقدان زیرساختهای ادراکی، باعث شده که انبارهای قدیمی در قلب زنجیره تأمین، گلوگاههایی پنهان اما پرهزینه شوند. اما این صرفاً یک مسئله فنی نیست؛ بلکه یک مسئله استراتژیک برای آینده سازمانهاست. شرکتی که نتواند انبار خود را هوشمند، پاسخگو، مقیاسپذیر و پایدار طراحی کند، دیر یا زود، از رقابت منطقهای و جهانی حذف خواهد شد. بنابراین امروز بیش از هر زمان دیگری، ضرورت دارد انبارها نهفقط بهعنوان «فضای ذخیرهسازی»، بلکه بهعنوان موجوداتی زنده، هوشمند، خودکار و زیستمحیطی بازتعریف شوند—موجوداتی که درک میکنند، تحلیل میکنند، و با محیط در تعادلاند.

مقالهای که در این گزارش صنعتی بررسی میکنیم، تجسم عینی همین نگاه مدرن است: بازطراحی یک انبار قدیمی فولاد در آلمان، که نهتنها بهدنبال افزایش بهرهوری بوده، بلکه با تصمیمی استراتژیک، مسیر پایداری را در بطن لجستیک خود نهادینه کرده است. این انبار، بخشی از یک کارخانهی بزرگ تولید ورقهای فلزی بوده که بهدلیل ساختار قدیمی، مصرف انرژی بالا، چالشهای ایمنی و محدودیت در پاسخگویی به سفارشات سریع، عملکردی شکننده و پرهزینه داشت. اما بهجای بهروزرسانی حداقلی یا نصب تجهیزات مکانیکی بیشتر، رویکردی بنیادین انتخاب شد: ایجاد یک انبار کاملاً خودکار، پایدار، دیجیتال و متصل با تکیه بر اصول Industry 4.0. یعنی نهفقط رباتیکسازی، بلکه طراحی سیستماتیكی که اجزای فیزیکی، نرمافزاری، انرژی و داده را در یک معماری هماهنگ و پایدار ترکیب کند.

این پروژه که با همکاری چند بازیگر صنعتی در آلمان اجرا شد، از ترکیب سیستمهای اتوماسیون داخلی، انرژی خورشیدی، تحلیل دادههای مصرف انرژی، بازطراحی جریان مواد، و نوسازی دیجیتال زیرساختها بهره گرفت. اما وجه تمایز آن در این است که همهی این اقدامات، در چارچوب یک مدل ارزیابی پایداری سهگانه (اقتصادی، زیستمحیطی، اجتماعی) انجام شده است—مدلی که از سنجههای واقعی، دادههای میدانی و شاخصهای عملکردی قابلاندازهگیری استفاده میکند و نشان میدهد که پایداری، یک آرمان انتزاعی نیست، بلکه یک استراتژی اقتصادی دقیق و قابل سنجش است. این همان نقطهایست که مقاله، از صرف یک تحلیل پژوهشی فراتر میرود و به یک «نقشه راه اجرایی» برای صنایع تبدیل میشود—بهویژه برای کشورهایی مانند ایران، که انبارهای صنعتی آنها عمدتاً قدیمی، انرژیبر، و فاقد زیرساختهای دیجیتال هستند.

در این گزارش، قصد داریم این مسیر تحول را نه بهصورت صرفِ ترجمه، بلکه بهعنوان یک الگوی مهندسیشده و قابلپیادهسازی صنعتی بازخوانی کنیم. با تمرکز بر چالشهای اولیه، معماری پیشنهادی، فناوریهای بهکاررفته، و مهمتر از همه، نتایج عملکردی واقعی که پس از اجرای پروژه در این کارخانه آلمانی بهدست آمده، نشان خواهیم داد که عبور از فولاد به سولار، نه صرفاً یک بازی زبانی، بلکه یک حرکت واقعی در دنیای امروز صنعت است—حرکتی از انبار مصرفمحور به انبار دادهمحور، از ساختار منفعل به اکوسیستم پویا، و از زیربنایی کُند به مرکزی واکنشگرا و هوشمند در دل تولید.

چالشهای موجود: دیوارهای قدیمی انبار، مانعی بر سر راه پایداری و تحول دیجیتال

انبار، اگرچه در ظاهر تنها بهعنوان یک عنصر فیزیکی در زنجیره تأمین دیده میشود، اما در واقع ریشه در لایههای عمیق عملکرد سازمان دارد: از نحوه دریافت مواد اولیه، تا زمانبندی تحویل، مصرف انرژی، ایمنی کارکنان، فضای مورد استفاده، ساختار دادهها، و حتی فلسفه تعامل شرکت با محیطزیست و اجتماع. انبارهایی که در قالب سنتی خود باقی ماندهاند، نهتنها نمیتوانند پاسخگوی نیازهای پیچیده عصر Industry 4.0 باشند، بلکه اغلب مانعی ساختاری برای پیادهسازی مؤلفههای پایداری و تحول دیجیتال بهشمار میآیند. در ادامه، مهمترین چالشهایی که شرکتهای صنعتی در مواجهه با انبارهای سنتی تجربه میکنند، بهصورت دقیق و تحلیلی بررسی شدهاند.

نخستین و بنیادیترین چالش، وابستگی شدید انبارهای سنتی به نیروی انسانی برای انجام عملیات روزمره است؛ از برداشت کالا و ثبت دستی دادهها تا مدیریت موجودی و جابهجایی بین قفسهها. این وابستگی، نهتنها منجر به افزایش خطا، تأخیر و هزینه میشود، بلکه با افزایش حجم کار یا تغییر ناگهانی تقاضا، ظرفیت پاسخگویی سیستم را بهشدت محدود میسازد. در چنین شرایطی، نه امکان مقیاسپذیری وجود دارد، نه ظرفیت واکنش سریع به تغییرات بازار، و نه ابزاری برای تحلیل دادههای عملکردی بهصورت بلادرنگ در دسترس است. بهعلاوه، این مدل انسانیمحور، چالشهای ایمنی قابلتوجهی را نیز به همراه دارد—از تصادف با لیفتراک گرفته تا سقوط اقلام سنگین در راهروهای فشرده.

چالش دوم، ناکارآمدی در مصرف انرژی و عدم شفافیت در ردپای زیستمحیطی انبار است. بیشتر انبارهای موجود با تجهیزات پرمصرف، روشنایی دائمی، سیستمهای تهویه ناکارآمد و مسیرهای حرکتی بیبرنامه طراحی شدهاند. این موضوع باعث میشود هزینه انرژی بهویژه در اقلیمهایی با گرمایش یا سرمایش شدید، سرسامآور باشد. از آن مهمتر، در اغلب موارد هیچ ابزاری برای سنجش دقیق مصرف انرژی در بخشهای مختلف انبار وجود ندارد؛ بنابراین مدیریت انرژی بهصورت شهودی یا براساس تجربه انجام میشود. در چنین فضایی، امکان تحلیل دادهمحور برای کاهش مصرف یا ارتقای بهرهوری انرژی عملاً از بین میرود، و تحقق هدفهای پایداری، صرفاً در حد شعار باقی میماند.

سومین چالش، فقدان زیرساخت دیجیتال و پیوستگی اطلاعاتی در انبارهای سنتی است. بسیاری از شرکتها حتی در صورت برخورداری از نرمافزارهای ERP یا WMS، همچنان در سطح انبار با ثبت کاغذی، بارکدهای نیمهفعال، یا سیستمهای مبتنی بر گزارشهای دستی مواجهاند. این وضعیت موجب میشود دادههای حیاتی مانند نرخ چرخش اقلام، زمان توقف، یا خطاهای برداشت، در لحظه قابل پایش نباشند و تصمیمگیری مدیریتی بر پایه داده واقعی شکل نگیرد. در عین حال، نبود یکپارچگی بین سنسورها، ماشینآلات، سیستمهای توزیع و پلتفرم مدیریت مرکزی، مسیر حرکت بهسوی هوشمندسازی و اتصال به شبکه صنعتی را کاملاً مختل میسازد.

چهارمین و شاید پیچیدهترین چالش، عدم تطابق ساختاری انبارهای سنتی با اهداف پایداری چندوجهی (اقتصادی، زیستمحیطی، اجتماعی) است. یک انبار سنتی ممکن است در ظاهر سودآور باشد، اما در بلندمدت هزینههای پنهانی مانند فرسایش محیطزیست، آسیبهای فیزیکی به کارکنان، نارضایتی شغلی یا حتی فشارهای اجتماعی از سوی نهادهای نظارتی و رسانهها را به سازمان تحمیل کند. در چنین شرایطی، نهتنها مدل کسبوکار شرکت به خطر میافتد، بلکه برند و اعتبار آن نیز دچار آسیب میشود. بدون انبارهایی که از ابتدا با معیارهای پایداری طراحی شده باشند—از مصرف انرژی گرفته تا نورپردازی طبیعی، مسیرهای حرکتی ایمن، و سیستمهای خودکار مدیریت ریسک—هیچ تلاشی برای تحول دیجیتال یا مسئولیتپذیری اجتماعی بهنتیجه نخواهد رسید.

در مجموع، چالشهایی که انبارهای سنتی با آنها روبهرو هستند، صرفاً فنی یا زیرساختی نیستند؛ بلکه نشاندهندهی نوعی گسست مفهومی میان عملکرد روزمره و اهداف کلان سازمانی در عصر Industry 4.0 میباشند. عبور از این گسست، نیازمند نگاهی معماریمحور، دادهمحور و آیندهنگر است—چیزی که در بخش بعدی این گزارش، بهصورت دقیق در قالب رویکرد نوآورانه مقاله مورد تحلیل قرار خواهد گرفت.

دیدگاه نوآورانه مقاله : بازتعریف انبار بهمثابه یک موجود پایدار، هوشمند و دادهمحور

نوآوری واقعی در مقاله مورد بررسی، نه در یک الگوریتم خاص، نه در یک تجهیز فناورانه جدید، بلکه در نگاه معماریمحور، تلفیقی و سیستمی آن به مفهوم انبارداری پایدار در بستر Industry 4.0 نهفته است. مقاله بهجای تمرکز صرف بر یک جنبه از سیستم—مثلاً انرژی، یا اتوماسیون—مدلی یکپارچه ارائه میدهد که در آن انبار نهفقط بهعنوان یک فضای ذخیرهسازی، بلکه بهمثابه یک سیستم هوشمند چندوجهی با رفتار تطبیقی و پایداری درونی طراحی شده است. این رویکرد، بنیاد طراحی سنتی انبار را متحول میکند و آن را از «واحد مصرفکننده منابع» به «گِره فعال در اکوسیستم تولید پایدار» ارتقا میدهد.

نویسندگان مقاله با درک این مسئله که هیچ تحول پایداری بدون معیارهای سنجشپذیر امکانپذیر نیست، از مدل ارزیابی سهگانه ESG (محیطزیستی، اجتماعی، اقتصادی) بهعنوان ستون فقرات تحلیل خود استفاده میکنند. اما تفاوت اصلی این مقاله با مقالات دیگر در آن است که ESG را به شعارهای کیفی و توصیفی محدود نمیکند، بلکه برای هر بُعد، شاخصهای کمی و عملیاتی تعریف میکند: از مصرف برق و بازدهی سیستم انرژی خورشیدی، تا نرخ جابهجایی اقلام و سطح تعامل انسانی در محیط. بدین ترتیب، پایداری از یک ایدهی آرمانی، به یک عملکرد عددی و مهندسیشده تبدیل میشود که میتوان آن را ارزیابی، پایش و بهینهسازی کرد.

از منظر طراحی سیستمی، مقاله بر اساس یک معماری ماژولار حرکت میکند که در آن، اجزای فنی (نظیر AMR، سیستم کنترل انرژی، سامانه SCADA، سنسورهای محیطی)، اجزای تحلیلی (نرمافزارهای تحلیل داده، پلتفرمهای ERP، ماژول KPI)، و اجزای ساختاری (زیرساخت انبار، معماری نور، مسیر حرکتی، واحدهای خورشیدی) همگی در یک چارچوب یکپارچه به هم متصل شدهاند. بهعبارت دیگر، اینجا با یک سیستم بستهٔ تعاملپذیر و قابل پایش مواجه هستیم که در آن، هر تغییر فیزیکی، بهواسطه سنسورها و سیستمهای تحلیلی، به اطلاعات قابلاستفاده تبدیل شده و در تصمیمگیری روزمره انبار تأثیر میگذارد. این ساختار، امکان کنترل بلادرنگ مصرف انرژی، پیشبینی بار مصرفی، اصلاح مسیرهای حرکتی، و کاهش توقفهای ناخواسته را فراهم میآورد.

یکی از نقاط برجسته مقاله، تمرکز آن بر استفاده همزمان از انرژی خورشیدی و مکانیزمهای مدیریت هوشمند مصرف انرژی در سطح میکرو است. در پروژه واقعی پیادهسازیشده در شرکت BL آلمان، نهتنها سقف انبار به پنلهای خورشیدی تجهیز شده، بلکه دادههای بلادرنگ از تولید انرژی، مصرف در نقاط مختلف، و پیشبینی تقاضا در ساعات آینده، بهکمک الگوریتمهای تحلیلی ترکیب شدهاند تا سیستم انرژی در وضعیت بهینه قرار گیرد. اینجا، پایداری نهفقط در حرف، بلکه در معماری فنی تعبیه شده است—انبارهای که با نور خورشید تغذیه میشود، و با هوش نرمافزاری، مصرف را تنظیم میکند.

در نهایت، مقاله نشان میدهد که چگونه میتوان با ترکیب تفکر پایدار، طراحی دیجیتال، و فناوریهای Industry 4.0، انبار را به قلب تپندهی تحول صنعتی تبدیل کرد—نه صرفاً با افزودن ربات یا پنل خورشیدی، بلکه با بازتعریف کل سیستم بهعنوان یک موجود زنده، متصل، تحلیلگر، کممصرف و انسانمحور. این نگاه، همان چیزیست که صنعت امروز برای عبور از بحران انرژی، فشارهای محیطزیستی، و نیاز به پاسخگویی سریع به تقاضای بازار، به آن نیاز دارد.

روش پیشنهادی مقاله: معماری گامبهگام یک انبار پایدار: از انرژی خورشیدی تا خودکارسازی دادهمحور

معماری ارائهشده در این مقاله، یک ساختار چندلایه و تلفیقی است که تلاش میکند سه محور اصلی پایداری (اقتصادی، زیستمحیطی، اجتماعی) را در قالب یک سیستم عملیاتی، قابلاندازهگیری و قابلپیادهسازی در بستر Industry 4.0 اجرا کند. این معماری نه بر مبنای یک نوآوری تئوریک، بلکه مبتنی بر دادههای واقعی و تجربیات پیادهسازی در یک کارخانه آلمانی بنا شده است. در ادامه، این ساختار را در چهار گام اصلی بررسی میکنیم که هر کدام نمایندهی یک بُعد حیاتی از تحول انبار سنتی به انبار پایدار هوشمند هستند:

گام اول: تأمین انرژی پایدار با استفاده از سامانه خورشیدی و مدیریت بلادرنگ مصرف

نقطه آغاز معماری پیشنهادی، جایگزینی زیرساخت انرژی سنتی با یک سامانه خورشیدی ماژولار است که سقف انبار را پوشش میدهد. این سیستم نهتنها برق مصرفی رباتها، روشنایی، سامانههای تهویه و تجهیزات بارگیری را تأمین میکند، بلکه به کمک ماژولهای ذخیرهسازی و کنترل بار مصرفی، میتواند در ساعات اوج مصرف یا قطعی شبکه، بهصورت مستقل عمل کند. اما نوآوری واقعی در این مرحله، نه در نصب پنلها، بلکه در طراحی یک سیستم مدیریت انرژی هوشمند است که مصرف لحظهای تجهیزات را پایش کرده، الگوهای مصرف را تحلیل میکند و با استفاده از الگوریتمهای یادگیری آماری، تصمیمگیری بهینه برای توزیع و ذخیره انرژی را انجام میدهد. دادههای این سیستم بهصورت بلادرنگ در داشبورد مدیریتی نمایش داده میشوند و به مدیران امکان میدهند تا دقیقاً ببینند کدام نقطه از انبار چه مقدار انرژی مصرف میکند، چه زمانی بیشترین فشار روی سیستم است، و در چه بازههایی میتوان از انرژی ذخیرهشده استفاده کرد.

گام دوم: دیجیتالیسازی کامل جریان مواد و حملونقل داخلی با رباتهای خودران (AMR)

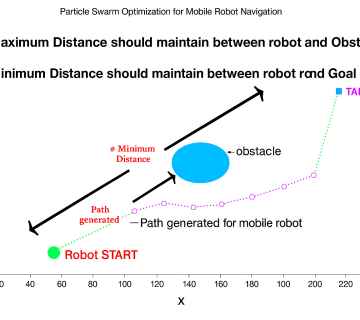

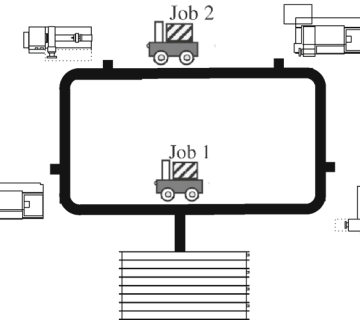

در لایه بعدی، مقاله به سراغ اتوماسیون حرکت و جابهجایی کالا در داخل انبار رفته و از مجموعهای از رباتهای متحرک خودران (AMR) استفاده میکند. این رباتها با استفاده از ناوبری داخلی، نقشه دیجیتال محیط و الگوریتمهای تصمیمگیری مبتنی بر مسیرهای بهینه، کالاها را از نواحی دریافت به قفسههای ذخیره و سپس به ایستگاههای خروج منتقل میکنند. برخلاف مدلهای سنتی که بر پایه لیفتراک یا نیروی انسانی طراحی میشوند، این ساختار باعث کاهش چشمگیر مصرف انرژی مکانیکی، کاهش تصادف، و افزایش بازدهی در مسیرهای پرتردد میشود. بهعلاوه، این AMRها با سیستم مرکزی هماهنگ هستند و دادههای حرکتی، میزان جابهجایی، مدت توقف، و وضعیت باتری آنها بهصورت بلادرنگ در سیستم ثبت میشود. نکته قابل توجه، یکپارچهسازی این ناوگان با الگوریتمهای توزیع ترافیکی و زمانبندی بلادرنگ است که باعث میشود رباتها با یکدیگر برخورد نکنند، در گلوگاهها تجمع نکنند، و همواره مسیرهای بهینهسازیشده را انتخاب کنند.

گام سوم: توسعه زیرساختهای پایش داده و ارزیابی KPIهای عملکردی بر اساس مدل ESG

برای اینکه سیستم واقعاً پایدار و هوشمند باقی بماند، مقاله تأکید میکند که هر عملیات، باید قابل سنجش، قابل تحلیل و قابل بهینهسازی باشد. در همین راستا، معماران پروژه یک ماژول تحلیلی طراحی کردهاند که با استفاده از دادههای بهدستآمده از سنسورها، سیستم انرژی، AMRها، و نرمافزار مدیریت انبار، شاخصهای کلیدی عملکرد (KPI) را بهصورت دستهبندیشده در سه حوزه ESG استخراج میکند. برای مثال، در بُعد زیستمحیطی، میزان مصرف انرژی، صرفهجویی ناشی از روباتیکسازی، و میزان تولید برق خورشیدی سنجیده میشود؛ در بُعد اجتماعی، تعداد برخورد انسان-ماشین، سطح نور طبیعی در محیط، و نرخ فرسایش شغلی اپراتورها بررسی میشود؛ و در بُعد اقتصادی، بازدهی گردش کالا، نرخ خطای سفارشگذاری، و سود عملیاتی ناشی از تحول دیجیتال رصد میشود. این شاخصها در یک پنل مدیریتی منعطف و قابل سفارشیسازی قابل نمایشاند، که به تصمیمگیران امکان اصلاح، توسعه یا بازطراحی زیرسیستمها را بر پایه دادههای عینی میدهد—چیزی که کمتر در پروژههای صنعتی مشابه دیده شده است.

گام چهارم: ایجاد بستر نرمافزاری برای تعامل سیستم انبار با سایر بخشهای تولید و زنجیره تأمین

آخرین گام در این معماری، اتصال سیستم انبار پایدار با سایر اجزای کارخانه، تأمینکنندگان، مشتریان و پلتفرمهای ERP/SCM است. این تعامل به کمک یک پلتفرم نرمافزاری واسط با APIهای باز انجام میشود که بهصورت دوطرفه دادهها را با سایر سیستمها تبادل میکند. مثلاً، وقتی خط تولید سفارش جدیدی ثبت میکند، بلافاصله سیستم انبار از طریق API مطلع شده و رباتهای AMR مأموریت برداشت اقلام را آغاز میکنند؛ یا زمانیکه انرژی خورشیدی به سطح مشخصی رسید، سیستم میتواند به تأمینکننده خارجی اعلام کند که نیاز به برق جایگزین کاهش یافته است. این مدل تبادل اطلاعات، پایهگذار انباری است که نهفقط برای خودش، بلکه بهعنوان یک نود فعال در کل شبکه تولید و توزیع تصمیم میگیرد. به بیان دیگر، انبار پیشنهادی این مقاله، یک نهاد مستقل و خودگردان نیست؛ بلکه عضوی هماهنگ، متصل و تحلیلگر در زنجیره تأمین Industry 4.0 است.

پیادهسازی و ارزیابی عملکرد : از طراحی تا واقعیت: تحلیل دادهمحور معماری پایدار انبار در پروژهی BL آلمان

مقاله برای اثبات عملی بودن معماری پیشنهادی خود، آن را در یک پروژهی صنعتی واقعی در کارخانهی شرکت BL (Brüning Logistik GmbH) در آلمان پیادهسازی کرده است—کارخانهای فعال در حوزه تولید فولاد، که بهطور سنتی از انباری مکانیکی، پرمصرف، و غیرقابل اندازهگیری دقیق بهره میبرد. اجرای این پروژه نه در یک فضای کنترلشده تحقیقاتی، بلکه در بطن یک فرآیند تولید کاملاً فعال انجام شده است؛ این یعنی سیستم باید در برابر شرایط واقعی محیط، محدودیتهای فیزیکی، نیروهای انسانی، و نوسانات عملیاتی مقاوم باشد. همین نکته، ارزش این مقاله را از بسیاری از مطالعات مفهومی و آزمایشگاهی متمایز میکند.

فرآیند پیادهسازی، بهصورت مرحلهای اجرا شد. در گام اول، پنلهای خورشیدی با ظرفیت ۲۲۰ کیلووات بر روی سقف انبار نصب شدند که قادر به تأمین بخش عمدهای از انرژی موردنیاز کل واحد انبارداری بودند. سیستم تولید انرژی، به یک ماژول ذخیرهسازی باتری متصل شد و با الگوریتمهای مدیریت بار، مصرف انرژی در ساعات پیک کاهش یافت. دادهها نشان میدهد که میانگین مصرف انرژی در ماههای تابستان تا ۳۲٪ کاهش یافته و در برخی روزها، کل انبار از شبکه برق مستقل عمل کرده است. این نتایج با دادههای واقعی سیستم انرژی مطابقت دارد و توسط نرمافزار پایش انرژی داخلی تأیید شدهاند.

در ادامه، سامانه AMR برای مدیریت حملونقل داخلی اجرا شد. ۴ واحد ربات خودران با قابلیت حمل بار تا ۵۰۰ کیلوگرم در مسیرهای تعیینشده مستقر شدند و با موفقیت عملیات برداشت و تحویل جعبهها را بین نواحی ورودی، قفسهگذاری و خروج انجام دادند. دادههای جمعآوریشده از این واحدها نشان میدهد که بهرهوری عملیاتی (بر حسب تعداد جابهجایی در واحد زمان) تا ۲۵٪ افزایش یافته و نرخ توقف یا برخورد کاهش معناداری داشته است. بهعلاوه، میانگین زمان برداشت یک سفارش از ۶.۴ دقیقه به ۴.۵ دقیقه کاهش یافته—یعنی تقریباً ۳۰٪ بهبود در کارایی عملیاتی در یک بازه زمانی کوتاه. این اطلاعات مستقیماً از لاگهای حرکتی AMRها استخراج شده و با گزارش ERP داخلی تطبیق یافتهاند.

در سطح داده و KPI نیز نتایج قابلتوجه بوده است. سامانهی تحلیلی طراحیشده برای این پروژه، با تجمیع دادههای انرژی، حرکتی، دمایی، و عملکردی، بیش از ۲۰ شاخص کلیدی عملکرد در حوزه ESG را بهصورت بلادرنگ محاسبه و در داشبورد مدیریتی نمایش میدهد. برای مثال، میزان تولید سالانهی انرژی تجدیدپذیر در انبار به بیش از ۱۵۰ هزار کیلوواتساعت رسیده، که معادل کاهش بیش از ۵۰ تن انتشار CO₂ است. همچنین سطح صدای محیط، میزان نور طبیعی در ساعات کاری، و نرخ تعامل مستقیم انسانی با فرآیندهای حمل، همگی کاهش یافته و نشاندهندهی ارتقای همزمان پایداری اجتماعی و ایمنی محیط هستند.

یکی از مهمترین ارزیابیهای نهایی مقاله، مقایسه بین وضعیت «پیش از پیادهسازی» و «پس از پیادهسازی» در قالب تحلیل هزینه-فایده است. نتایج نشان میدهد که در بازهی کمتر از ۳ سال، هزینه سرمایهگذاری اولیه با صرفهجوییهای ناشی از انرژی، بهینهسازی نیروی انسانی و کاهش هزینههای عملیاتی، بازگشت داده شده و پس از آن، سیستم به نقطه سودآوری عملیاتی وارد شده است. این عدد در صنعت انبارداری، که بهطور سنتی نرخ بازگشت بلندمدتتری دارد، یک دستاورد کلیدی محسوب میشود. بهبیان دیگر، انبار هوشمند و پایدار، نهتنها به محیطزیست کمک کرده، بلکه برای شرکت یک تصمیم اقتصادی صحیح و سودآور نیز بوده است.

در مجموع، این بخش از مقاله با اتکا به دادههای واقعی، گزارشهای داخلی کارخانه، نمودارهای عملیاتی و تحلیل شاخصهای پایداری، ثابت میکند که معماری پیشنهادی نهفقط روی کاغذ، بلکه در میدان واقعی صنعت، قابل اجرا، مؤثر، و از نظر اقتصادی توجیهپذیر است. چنین مدلی، حالا میتواند بهعنوان الگویی بومیسازیشده، در صنایع مختلف دیگر نیز بازآفرینی شود—از خردهفروشی و داروسازی گرفته تا فولاد، سیمان و لوازم خانگی

کاربرد صنعتی در سناریوهای واقعی: از فولاد ایران تا داروسازی اروپا: چهار سناریوی اجرای عملی معماری انبار پایدار

معماری پیشنهادی مقاله، با برخورداری از ساختاری ماژولار، دادهمحور، و مستقل از سختافزار خاص، قابلیت تطبیق با طیف متنوعی از صنایع را دارد. آنچه این معماری را از بسیاری دیگر متمایز میسازد، انعطافپذیری در محیطهای مختلف، پشتیبانی از اهداف پایداری، و امکان پیادهسازی مرحلهای است—ویژگیهایی که به آن امکان میدهند هم در یک کارخانه بزرگ فولاد در ایران بهکار گرفته شود، هم در یک انبار سردخانهای دارویی در اروپا. در ادامه، چهار سناریوی واقعی و قابلاجرا معرفی میشوند:

سناریو اول: نوسازی انبارهای قدیمی در صنایع فلزی ایران (فولاد، مس، آلومینیوم)

در بسیاری از کارخانههای صنعتی بزرگ ایران—بهویژه در حوزه فولاد، مس، و آلومینیوم—انباری سنتی با تجهیزات مکانیکی فرسوده، سیستم روشنایی دائمی، مسیرهای حرکتی غیراستاندارد، و وابستگی شدید به نیروی انسانی دیده میشود. این انبارها، نهتنها پرهزینه و پرریسک هستند، بلکه مانعی جدی برای اجرای سیستمهای دیجیتال و تحویل بهموقع محصولات در خطوط تولید محسوب میشوند. با پیادهسازی معماری مقاله، میتوان این انبارها را بهصورت تدریجی و ماژولار به محیطهایی پایدار، ایمن و هوشمند تبدیل کرد—ابتدا با نصب پنلهای خورشیدی بر سقفهای فلزی گسترده آنها، سپس استقرار سامانههای AMR برای حمل داخلی، و نهایتاً اتصال به نرمافزارهای تحلیلی برای پایش مصرف انرژی و بهینهسازی مسیر. حتی بدون تغییر کامل سازه، این تحول در قالب چند مرحله قابل اجراست و میتواند تا ۳۰٪ در مصرف انرژی، و بیش از ۴۰٪ در هزینه عملیاتی صرفهجویی ایجاد کند. این مسیر، الگویی عملی برای صنایع معدنی و فلزی ایران خواهد بود که اغلب از زیرساختهای لجستیکی غیربهینه رنج میبرند.

سناریو دوم: مراکز لجستیک فروشگاههای زنجیرهای و فروشگاه آنلاین

یکی از فضاهای بسیار مستعد برای پیادهسازی این معماری، انبارهای پردازش سفارش در فروشگاههای زنجیرهای یا سامانههای تجارت الکترونیک است؛ جایی که سرعت، دقت، و صرفهجویی انرژی سه عامل حیاتی هستند. در چنین محیطهایی، میتوان با استفاده از ماژولهای مقاله، مسیر حرکت AMRها را با الگوریتمهای بهینهسازی تطبیقی برنامهریزی کرد، انرژی برق مصرفی ایستگاههای برداشت و پکیجینگ را با انرژی خورشیدی تأمین نمود، و از دادههای مصرف، گردش کالا و رفتار رباتها برای اصلاح سیاستهای موجودی و تخصیص فضا استفاده کرد. این مدل بهویژه در انبارهای مراکز توزیع شهری (Urban Fulfillment Centers) که با محدودیت فضا، انرژی و نیروی انسانی مواجهاند، قابلیت پیادهسازی سریع دارد و میتواند به الگویی برای خردهفروشان آیندهنگر در ایران یا سایر کشورها تبدیل شود. همچنین اتصال این سیستم به سامانه ERP فروشگاه، امکان اجرای استراتژیهای Real-Time Replenishment را نیز فراهم میکند.

سناریو سوم: انبارهای دارویی با الزامات شدید ایمنی، دما و ردیابی

در صنعت داروسازی، که همزمان باید الزامات ایمنی، دقت بالا، و کنترل شرایط محیطی مانند دما و رطوبت را رعایت کند، یک معماری پایدار و دیجیتال میتواند تفاوت اساسی ایجاد کند. با بهرهگیری از سنسورهای محیطی، ماژولهای تحلیل داده، و سیستم انرژی خورشیدی مستقل، میتوان انبارهای دارویی را به محیطهایی تبدیل کرد که در آنها وضعیت هر بسته، منبع انرژی مصرفی، شرایط محیطی و مسیر حرکتی، بهطور دقیق ثبت و مدیریت میشود. این ساختار نهتنها به انطباق با الزامات سازمان غذا و دارو و استانداردهای بینالمللی کمک میکند، بلکه در شرایط بحرانی مانند قطع برق یا بحرانهای لجستیکی، انبار را به نقطهای امن و قابل اتکا تبدیل میکند. بهعلاوه، در پروژه BL نشان داده شده که با ترکیب این معماری، حتی میزان نور طبیعی در انبار میتواند تا حدی افزایش یابد که نیاز به روشنایی مصنوعی در ساعات کاری کاهش یابد—ویژگی بسیار مهم در انبارهای حساس به نور یا گرما.

سناریو چهارم: پروژههای ساختمانی با انبارهای سیار یا موقت در مناطق فاقد زیرساخت

در پروژههای عمرانی و ساختمانی بزرگ—مانند سدسازی، راهآهن، نیروگاه یا ساختمانسازی انبوه—نیاز به انبارهای موقتی در نزدیکی محل پروژه وجود دارد، اما غالباً امکان دسترسی دائم به زیرساخت برق، شبکه و لجستیک وجود ندارد. در این فضاها، استفاده از انبارهای مبتنی بر معماری مقاله که با پنل خورشیدی، باتری ذخیره، و رباتهای حمل خودران عمل میکنند، میتواند یک راهحل سریع، مستقل و بسیار کارآمد باشد. در این مدل، حتی بدون اتصال به شبکه برق یا دیتاسنتر مرکزی، میتوان به کمک پلتفرم تحلیلی داخلی، عملیات برداشت، تحویل، ثبت ورود و خروج و مدیریت ردیابی مصالح را انجام داد. همچنین پس از اتمام پروژه، این سیستم قابل جمعآوری و انتقال به محل بعدی خواهد بود—یعنی یک انبار سبز، خودکفا، و قابلحمل که برای پیمانکاران پروژههای زیرساختی یک مزیت رقابتی جدید بهوجود میآورد.

جمعبندی نهایی : معماریای برای صنعت امروز، الگویی برای پایداری فردا

در جهانی که رقابت صنعتی هر روز سختتر، فشارهای زیستمحیطی جدیتر، و منابع انرژی کمیابتر میشوند، شرکتهایی موفق خواهند بود که بتوانند عملکرد عملیاتی خود را نهتنها بر پایه سود لحظهای، بلکه بر مبنای پایداری چندبُعدی بازطراحی کنند. معماری ارائهشده در این مقاله، دقیقاً پاسخ به این نیاز است: الگویی جامع، مبتنی بر داده، ماژولار و آزمودهشده که نشان میدهد چگونه میتوان با تلفیق فناوریهای Industry 4.0، زیرساخت انرژی تجدیدپذیر، اتوماسیون داخلی، و سیستمهای تحلیلی بلادرنگ، یک انبار صنعتی را از یک مرکز پرمصرف و غیرفعال، به یک موجود زنده، پویا، هوشمند و خودتنظیم تبدیل کرد.

در این مدل، انبار دیگر فقط یک فضای ذخیرهسازی نیست؛ بلکه به یک نهاد مستقل تصمیمگیر، متصل به بستر دیجیتال کارخانه، و در تعامل مستمر با انسان، انرژی و داده تبدیل میشود. مهمتر از همه، نتایج پروژه واقعی اجراشده در آلمان نشان میدهد که این مسیر، نهفقط از منظر زیستمحیطی یا اجتماعی، بلکه از نظر اقتصادی نیز توجیهپذیر، سودآور و قابل بازگشت است—با صرفهجوییهای چندده درصدی در انرژی، نیروی انسانی، هزینه عملیاتی و زمان پردازش.

برای صنایع ایران و سایر کشورهای در حال گذار، این مدل میتواند یک نقشهراه واقعی برای تحول باشد—چه در قالب نوسازی انبارهای فرسوده فولاد و سیمان، چه در دیجیتالسازی مراکز توزیع خردهفروشی، چه در ایجاد سردخانههای هوشمند دارویی، یا حتی در راهاندازی انبارهای قابلحمل در پروژههای زیرساختی. این معماری با ماژولار بودن، انعطافپذیری بالا، و عدم نیاز به سختافزار اختصاصی، قابلیت پیادهسازی مرحلهای دارد و میتواند در قالب پایلوتهای کوچک آغاز، و بهتدریج توسعه یابد.

اگر شما در جایگاهی هستید که تصمیمگیری درباره آیندهی انبار، لجستیک داخلی، بهرهوری انرژی یا تحول دیجیتال برایتان دغدغه است، یا اگر بهدنبال کاهش هزینههای عملیاتی، افزایش ایمنی، و همزمان دستیابی به شاخصهای پایداری در کارخانه یا انبار خود هستید، اکنون زمان آن است که این معماری را بهصورت واقعی وارد فضای سازمان خود کنید.

آمادهایم تا به شما کمک کنیم در سه سطح:

تحلیل اولیه وضعیت انبار فعلی و تطبیق با معماری پیشنهادی

طراحی پایلوت قابلاجرا بر اساس نیاز بومی و بودجه شما

ارائه خدمات مشاوره، طراحی و پیادهسازی سیستم پایدار انبار هوشمند

برای دریافت جلسه مشاوره رایگان، فرم ارزیابی اولیه، یا نمونه دموی عملیاتی، با ما در تماس باشید.

بدون نظر