کنترل هوشمند AGV و رباتهای حمل پالت با جبران تغییرات دینامیکی در بارگذاری

در عصر جدید اتوماسیون صنعتی، رباتهای خودران و بهویژه AGVها و رباتهای حمل پالت به بخش جداییناپذیر زنجیره تأمین و تولید تبدیل شدهاند. این ماشینها مسئولیت جابهجایی مداوم مواد اولیه، قطعات نیمهساخته و محصولات نهایی را در انبارها، خطوط تولید و مراکز لجستیکی بر عهده دارند. سرعت، دقت و ایمنی این فرآیندها نقش مستقیمی در بهرهوری کلان یک واحد صنعتی دارد. اما یکی از مهمترین چالشها در این زمینه، مسئلهی رهگیری دقیق مسیر در شرایط بارگذاری متغیر است. تصور کنید یک ربات حمل پالت در حال حرکت در راهروهای باریک یک انبار باشد؛ زمانی که بدون بار حرکت میکند دینامیک آن سبک و روان است، اما به محض بارگیری چند صد کیلوگرم کالا، رفتار دینامیکی آن بهطور کامل تغییر میکند. اگر کنترلر ربات نتواند خود را با این تغییرات سازگار کند، خطای مسیر افزایش یافته و خطر برخورد با موانع و کاهش بهرهوری بهوجود خواهد آمد.

بسیاری از سیستمهای کنترلی مرسوم که در رباتهای حمل بار استفاده میشوند تنها بر پایه مدلهای کینماتیکی طراحی شدهاند. این روشها برای سرعتهای پایین یا شرایط بدون بار مناسباند، اما در سناریوهای واقعی صنعت که رباتها باید با بارهای سنگین و در مسیرهای پرپیچوخم حرکت کنند، این نوع کنترل کافی نیست. تغییر در پارامترهای دینامیکی مانند جرم کل، ممان اینرسی و حتی نیروهای اصطکاک ناشی از بارگذاری متفاوت میتواند دقت سیستم را بهشدت کاهش دهد. نتیجه، خطاهای قابلتوجه در رهگیری مسیر، افزایش سایش مکانیکی و کاهش اعتمادپذیری کل سیستم خواهد بود.

اینجاست که کنترل تطبیقی دینامیکی اهمیت پیدا میکند. مقالهای که مبنای این گزارش است، یک چارچوب نوآورانه برای طراحی کنترلکنندهای ارائه میدهد که میتواند بهصورت برخط (Online) پارامترهای دینامیکی ربات را تخمین زده و آنها را در قوانین کنترلی لحاظ کند. بدین ترتیب، رباتهای حمل پالت و AGVها قادر خواهند بود حتی در شرایطی که بار تغییر میکند – چه یک پالت سبک باشد و چه یک بار سنگین صنعتی – همچنان مسیر خود را با دقت بالا دنبال کنند. ویژگی کلیدی این نوآوری در این است که کنترلکننده بهجای ارسال فرمانهای پیچیده گشتاور یا ولتاژ، از فرمانهای سرعت خطی و زاویهای استفاده میکند؛ چیزی که با استاندارد ورودی بیشتر رباتهای تجاری و صنعتی همخوانی کامل دارد.

از نگاه صنعتی، این دستاورد گامی مهم به سمت افزایش بهرهوری و کاهش ریسک در عملیات لجستیک خودکار است. رباتهایی که بتوانند بدون وابستگی به تنظیمات دستی یا شناسایی دقیق قبلی پارامترها، خود را با تغییرات بار وفق دهند، نهتنها هزینههای نگهداری و تنظیم مجدد را کاهش میدهند، بلکه قابلیت اعتماد بالاتری برای استفاده در محیطهای پیچیده و پویا پیدا میکنند. به همین دلیل، این نوآوری را میتوان یک تحول کلیدی در مسیر توسعهی رباتهای حمل پالت هوشمند و AGVهای صنعتی نسل جدید دانست.

چالشهای موجود در رباتهای حمل بار و AGVها

یکی از نخستین چالشها در رباتهای حمل بار و AGVها، تغییرات شدید دینامیکی بهعلت بارگذاری متغیر است. وقتی یک ربات بدون بار حرکت میکند، پاسخ دینامیکی آن سریع و سبک است؛ اما بهمحض بارگذاری یک پالت سنگین، جرم و ممان اینرسی کل سیستم تغییر میکند. این تغییرات باعث میشوند کنترلکنندههای سنتی که تنها بر اساس مدل کینماتیکی طراحی شدهاند، دیگر نتوانند خطای مسیر را در سطح پایین نگه دارند. نتیجه آن است که ربات در پیچها بیش از حد انحراف پیدا میکند، در توقفها دچار خطای فاصله میشود و در مسیرهای باریک احتمال برخورد آن بهشدت افزایش مییابد.

چالش دیگر، عدم تطابق میان ورودیهای کنترلی و خروجیهای واقعی ربات است. بسیاری از تحقیقات دانشگاهی کنترل رباتها را بر اساس گشتاور یا ولتاژ موتور طراحی کردهاند؛ اما در عمل، اکثر رباتهای حمل پالت تجاری ورودیهایشان دستورات سرعت خطی و زاویهای است. این شکاف میان نظریه و واقعیت باعث شده بسیاری از روشهای پیشنهادی در صنعت کاربرد عملی پیدا نکنند. در نتیجه، نیاز به کنترلکنندههایی وجود دارد که مستقیماً با فرمانهای سرعت کار کنند و بتوانند در سختافزار واقعی پیادهسازی شوند.

از سوی دیگر، پایداری سیستم در شرایط عملیاتی بلندمدت یک چالش جدی محسوب میشود. بسیاری از کنترلکنندههای تطبیقی اگرچه در کوتاهمدت عملکرد خوبی دارند، اما در حضور نویز حسگر، خطاهای مدل یا تغییرات ناگهانی بار، دچار پدیدهای به نام رانش پارامتر (Parameter Drift) میشوند. این یعنی پارامترهای تخمینزدهشده بهتدریج از مقادیر واقعی فاصله میگیرند و کنترلر بهمرور از پایداری خارج میشود. چنین رفتاری در محیطهای صنعتی که رباتها ساعتها یا حتی روزها بدون توقف کار میکنند، غیرقابلقبول است.

علاوه بر این، مسئلهی پاسخگویی سریع در برابر تغییرات بارگذاری لحظهای اهمیت زیادی دارد. در انبارهای بزرگ، ربات حمل پالت ممکن است در یک لحظه بدون بار حرکت کند و چند ثانیه بعد یک پالت سنگین را حمل کند. اگر کنترلر نتواند در همان لحظه خود را با شرایط جدید سازگار کند، خطای رهگیری مسیر بهطور ناگهانی افزایش مییابد. این ناپایداری نهتنها بهرهوری را کاهش میدهد، بلکه میتواند ایمنی پرسنل و تجهیزات را نیز به خطر بیندازد.

در نهایت، باید به انتظارات فزایندهی صنعت برای دقت بالا و انعطافپذیری بیشتر اشاره کرد. امروز مشتریان از رباتهای حمل بار انتظار دارند که نهتنها بارها را جابهجا کنند، بلکه بتوانند در محیطهای پویا با انسانها و ماشینآلات دیگر تعامل کنند. این سطح از دقت و قابلیت اعتماد تنها زمانی محقق میشود که ربات بتواند خطاهای ناشی از تغییرات بار، نویز محیطی و مدلسازی ناقص را بهصورت هوشمندانه جبران کند.

دیدگاه نوآورانه مقاله

نوآوری اصلی این مقاله در آن است که برای نخستین بار یک کنترلکننده تطبیقی دینامیکی طراحی و پیادهسازی شده که بهطور مستقیم با فرمانهای سرعت خطی و زاویهای کار میکند؛ همان چیزی که در رباتهای حمل بار و AGVهای تجاری استاندارد است. این یعنی برخلاف بسیاری از تحقیقات پیشین که از فرمانهای گشتاور یا ولتاژ موتور استفاده میکردند – ورودیهایی که در عمل کمتر در اختیار اپراتور صنعتی قرار دارد – این مقاله رویکردی کاملاً کاربردی انتخاب کرده و شکاف میان نظریه و صنعت را پر کرده است.

نکته نوآورانه دیگر، استفاده از یک ساختار دو لایهای است که کنترل کینماتیکی و کنترل دینامیکی را با هم ترکیب میکند. در این معماری، بخش کینماتیکی وظیفه دارد مسیر مرجع را به دستورات سرعت مطلوب تبدیل کند، در حالیکه بخش دینامیکی این دستورات را اصلاح کرده و اثرات تغییرات جرم، اینرسی و بارگذاری را جبران میکند. این رویکرد باعث میشود ربات حتی زمانی که بار آن تغییر میکند – از حرکت بدون بار گرفته تا حمل یک پالت سنگین – همچنان با دقت بالا مسیر مورد نظر را دنبال کند.

یکی از نوآوریهای برجسته مقاله، معرفی قانون تطبیق پارامترها با s-modification است. این تکنیک پیشرفته تضمین میکند که فرآیند تخمین و بهروزرسانی پارامترهای دینامیکی دچار رانش (Parameter Drift) نشود. در عمل، این ویژگی به این معناست که رباتهای حمل بار میتوانند ساعتها یا حتی روزها بدون توقف کار کنند، بدون آنکه دقت مسیرشان کاهش یابد یا کنترلر از پایداری خارج شود. چنین قابلیتی دقیقاً همان چیزی است که برای AGVها و رباتهای حمل پالت در محیطهای پرکار صنعتی حیاتی است.

ویژگی دیگر این مقاله، اثبات ریاضی پایداری سیستم بر اساس تئوری لیاپانوف است. نویسندگان نشان دادهاند که خطاهای رهگیری مسیر در این کنترلکننده نهتنها کاهش مییابند، بلکه بهطور تضمینی کراندار باقی میمانند و در بسیاری از شرایط به سمت صفر میل میکنند. این سطح از پشتوانهی نظری به مدیران صنعتی این اطمینان را میدهد که سیستم پیشنهادی صرفاً یک راهکار آزمایشگاهی نیست، بلکه پایهای محکم برای پیادهسازی در محیطهای واقعی دارد.

در نهایت، آنچه این رویکرد را واقعاً متمایز میسازد، تمرکز آن بر کاربرد مستقیم در رباتهای حمل بار صنعتی است. آزمایشها روی پلتفرم واقعی Pioneer 3-DX نشان دادهاند که کنترلر پیشنهادی حتی هنگام حمل بار کامل نیز قادر است مسیرهای پیچیده مانند دایره یا هشتشکل را با خطای بسیار کوچک دنبال کند. این یعنی دیگر نیازی به تنظیم دستی پارامترها برای هر بارگذاری متفاوت نیست، بلکه سیستم بهصورت هوشمند خود را وفق میدهد. این قابلیت همان چیزی است که رباتهای حمل پالت و AGVها را از یک ابزار ساده به یک عضو کلیدی در زنجیره تأمین هوشمند ارتقا میدهد.

روش پیشنهادی مقاله (گامبهگام)

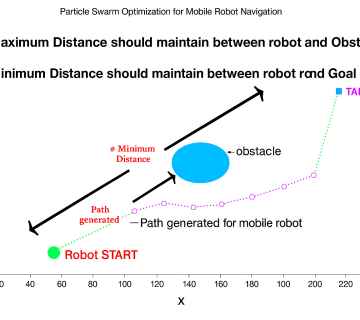

روش پیشنهادی مقاله بر پایهی یک ساختار دو لایهای شکل گرفته است که در آن کنترل کینماتیکی و کنترل دینامیکی بهطور هماهنگ عمل میکنند. در لایهی نخست، کنترلر کینماتیکی با استفاده از مدل حرکتی ربات – که مشابه یک ساختار دوچرخهای یا Unicycle در نظر گرفته شده – وظیفه دارد مسیر مرجع را به مقادیر مطلوب سرعت خطی و زاویهای تبدیل کند. این بخش در واقع مسئول آن است که «چه سرعتی باید اعمال شود» تا ربات بتواند به سمت نقطهی مرجع حرکت کند. پایداری این کنترلر بر اساس یک تابع لیاپانوف نشان داده شده و اثبات گردیده که خطاهای موقعیتی در حالت بدون اغتشاش به سمت صفر همگرا میشوند.

اما صرف داشتن یک کنترلر کینماتیکی کافی نیست، چرا که در عمل، رباتهای حمل پالت و AGVها با دینامیک پیچیدهای روبهرو هستند؛ دینامیکی که تحت تأثیر جرم بار، ممان اینرسی، اصطکاک و حتی شرایط موتورها قرار دارد. به همین دلیل، لایهی دوم یعنی کنترلر دینامیکی به طراحی اضافه شده است. این کنترلر وظیفه دارد دستورات سرعتی که از بخش کینماتیکی آمده را اصلاح کند و با در نظر گرفتن مدل دینامیکی واقعی ربات، آنها را به فرمانهای قابل اعمال به موتور تبدیل کند. این بخش بهصورت تطبیقی طراحی شده و پارامترهای مدل را در طول زمان تخمین میزند. نکته کلیدی در اینجا استفاده از قانون تطبیق پارامترها همراه با s-modification است که مانع از رانش پارامترها میشود و تضمین میکند که مقادیر تخمینی همواره در محدودهای پایدار باقی بمانند.

در عمل، این دو بخش به شکل یک چرخهی بسته با هم کار میکنند. کنترلر کینماتیکی مسیر مطلوب را تعیین میکند، کنترلر دینامیکی اثرات بارگذاری متغیر را جبران میکند و پارامترها بهصورت برخط بهروزرسانی میشوند تا ربات در هر شرایطی رفتار مناسبی داشته باشد. بهعنوان مثال، اگر ربات بدون بار حرکت کند، پارامترها طوری تنظیم میشوند که پاسخ سریع و سبک حاصل شود. اما به محض اینکه ربات یک پالت سنگین را حمل کند، کنترلر دینامیکی با بهروزرسانی پارامترها، شتاب و سرعت خروجی را متناسب با شرایط جدید اصلاح میکند و اجازه نمیدهد خطای رهگیری مسیر افزایش یابد.

یکی از نکات برجسته در این روش، آن است که تمام ورودیهای کنترلی در سطح سرعت تعریف شدهاند، نه در سطح گشتاور یا ولتاژ. این انتخاب باعث میشود کنترلر مستقیماً با سختافزار رباتهای تجاری مانند Pioneer یا رباتهای صنعتی حمل بار سازگار باشد. از دیدگاه پیادهسازی، این تفاوت بسیار حیاتی است، چرا که بسیاری از پژوهشهای گذشته با وجود داشتن پشتوانه نظری قوی، بهعلت عدم انطباق با واسطهای واقعی رباتها هیچگاه به صنعت راه پیدا نکردند.

در نهایت، پایداری کل ساختار با استفاده از تحلیل لیاپانوف بررسی شده است. مقاله نشان میدهد که در صورت استفاده از قانون تطبیق بههمراه s-modification، خطای رهگیری مسیر در همه شرایط کراندار باقی میماند و حتی در بسیاری از حالات بهسمت صفر میل میکند. این بدین معناست که رباتهای حمل پالت و AGVها میتوانند مسیرهای پیچیده را با خطای بسیار اندک دنبال کنند، بدون آنکه نیاز باشد برای هر بارگذاری جدید، کنترلر دوباره تنظیم یا پارامترها بهصورت دستی شناسایی شوند.

پیادهسازی و ارزیابی عملکرد

برای اعتبارسنجی روش پیشنهادی، نویسندگان کنترلر تطبیقی دینامیکی را هم در محیط شبیهسازی و هم بر روی یک ربات واقعی آزمایش کردهاند. پلتفرم انتخابشده ربات Pioneer 3-DX بوده است؛ یک ربات متحرک چرخدار که بهطور گسترده در پژوهشها و کاربردهای صنعتی استفاده میشود. اهمیت این انتخاب در آن است که Pioneer ورودیهای سرعت خطی و زاویهای دریافت میکند، بنابراین بهخوبی با کنترلر پیشنهادی که بر پایه همین ورودیها طراحی شده، سازگار است.

در نخستین آزمایشها، ربات موظف شد یک مسیر دایرهای را دنبال کند. برای پیچیدهتر شدن شرایط، شعاع مسیر مرجع در میانهی آزمایش تغییر داده شد تا واکنش کنترلر در برابر تغییرات ناگهانی بررسی شود. نتایج نشان داد که وقتی بهروزرسانی پارامترها غیرفعال بود، خطای رهگیری مسیر به حدود ۰٫۱۷ متر رسید و پس از تغییر شعاع، این خطا پایدار باقی ماند. اما به محض فعالسازی قانون تطبیق برخط، خطا بهطور قابلتوجهی کاهش یافت و ربات توانست حتی پس از تغییر شعاع نیز مسیر را با دقت بالا دنبال کند. این موضوع بهخوبی نشان داد که سازوکار تطبیقی قادر است اثر تغییرات دینامیکی را جبران کند و پایداری ربات را تضمین نماید.

آزمایش مهمتر در زمینهی حمل بار واقعی انجام شد؛ جایی که ربات Pioneer 3-DX با یک بار اضافی ۲۳ کیلوگرمی – معادل بارگذاری کامل – آزمایش گردید. در این حالت، دینامیک سیستم بهطور جدی تغییر میکند و کنترلکنندههای غیرتطبیقی معمولاً دچار خطاهای چشمگیر میشوند. در آغاز آزمایش و قبل از فعال شدن تطبیق پارامترها، خطای رهگیری مسیر بهطور محسوسی بالا بود و ربات از مسیر مرجع فاصله میگرفت. اما به محض آنکه الگوریتم تطبیقی وارد عمل شد، پارامترها بهسرعت خود را با وضعیت جدید هماهنگ کردند و ربات توانست مسیر هشتشکل مرجع را با دقتی مشابه حالت بدون بار دنبال کند. این آزمایش بهخوبی نشان داد که سیستم پیشنهادی میتواند برای رباتهای حمل پالت در محیطهای واقعی انبار و کارخانه نیز بهکار رود؛ چرا که در این محیطها بارگذاری متغیر یک اتفاق رایج است.

علاوه بر آزمایشهای عملی، شبیهسازیهای بلندمدت نیز در محیط MATLAB/Simulink اجرا شد. در این شبیهسازیها، ربات بهمدت معادل ۲۰ ساعت کاری در یک مسیر دایرهای با تغییر شعاعهای متناوب حرکت کرد. نتایج نشان دادند که پارامترها به مقادیر پایدار همگرا شدند و پدیده رانش پارامتر مشاهده نشد. این یعنی کنترلر نهتنها در کوتاهمدت، بلکه در بلندمدت هم پایداری و دقت خود را حفظ میکند؛ ویژگیای که برای رباتهای صنعتی که باید بهطور پیوسته و شبانهروزی کار کنند، بسیار حیاتی است.

در نهایت، مقایسهی خطاهای رهگیری مسیر در شرایط مختلف – بدون بار، با بار، بدون تطبیق و با تطبیق – نشان داد که سیستم پیشنهادی قادر است در همه حالات خطا را در محدودهای کوچک نگه دارد. این ویژگی بهطور مستقیم به معنای افزایش بهرهوری و کاهش ریسک در کاربردهای واقعی است. برای مثال، یک ربات حمل پالت در یک انبار بزرگ میتواند بارهای سبک و سنگین را جابهجا کند بدون آنکه نیاز باشد هر بار پارامترهای کنترلر بهطور دستی بازتنظیم شوند.

بهطور خلاصه، پیادهسازی و ارزیابی عملکرد نشان داد که کنترلر تطبیقی دینامیکی نهتنها از نظر نظری پایدار است، بلکه در عمل نیز میتواند خطاهای ناشی از بارگذاری متغیر را جبران کرده و رهگیری مسیر را با دقت بالا در شرایط واقعی تضمین کند.

برای تغییر این متن بر روی دکمه ویرایش کلیک کنید. لورم ایپسوم متن ساختگی با تولید سادگی نامفهوم از صنعت چاپ و با استفاده از طراحان گرافیک است.

کاربردهای صنعتی و سناریوهای واقعی

یکی از مهمترین حوزههایی که این فناوری میتواند تحول ایجاد کند، رباتهای حمل پالت در انبارهای بزرگ و مراکز توزیع است. در چنین محیطهایی رباتها باید پالتهای سنگین را از نقطهای به نقطه دیگر جابهجا کنند، در حالی که بار آنها دائماً تغییر میکند. سیستم کنترلی تطبیقی دینامیکی به آنها امکان میدهد بدون نیاز به توقف یا بازتنظیم دستی، بهطور پیوسته مسیرهای مرجع را با دقت بالا دنبال کنند. این قابلیت بهویژه در انبارهای هوشمند که حرکت رباتها باید با دقت سانتیمتری انجام شود، یک مزیت رقابتی بزرگ محسوب میشود.

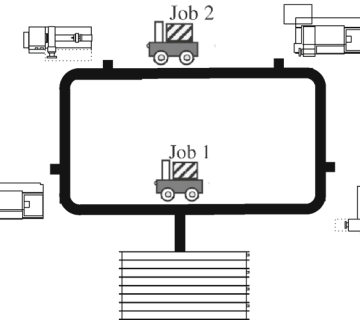

در صنایع تولیدی، بهخصوص کارخانههای خودروسازی و صنایع سنگین، AGVها و رباتهای حمل پالت بخش عمدهای از حملونقل داخلی را بر عهده دارند. در این محیطها بارگذاری روی رباتها بسیار متنوع است؛ گاهی یک پالت سبک از قطعات پلاستیکی و گاهی یک پالت سنگین از قطعات فلزی. کنترلکنندههای سنتی در چنین شرایطی کارایی خود را از دست میدهند، اما کنترل تطبیقی دینامیکی این امکان را فراهم میکند که ربات بدون نیاز به تغییر تنظیمات، خود را با شرایط جدید وفق دهد و با همان دقت مسیر را طی کند. این ویژگی در عمل به معنای کاهش توقفهای غیرضروری و افزایش بهرهوری کل خط تولید است.

در حوزهی لجستیک بندری و مراکز بارگیری کالا نیز این فناوری کاربرد مستقیم دارد. در بنادر، رباتهای حمل بار باید در فضاهای باز و مسیرهای طولانی حرکت کنند و کانتینرها یا پالتهای سنگین را جابهجا کنند. وزن بار در هر مأموریت بهشدت تغییر میکند و همین مسئله، چالشی اساسی برای سیستمهای کنترل سنتی است. با استفاده از کنترل تطبیقی دینامیکی، AGVهای بندری میتوانند حتی در شرایط بارگذاری متغیر نیز با دقت بالا عمل کنند، بدون آنکه خطای مسیر در طول مأموریت افزایش یابد. این امر باعث کاهش زمان بارگیری و تخلیه و افزایش بازده عملیات بندری میشود.

یکی دیگر از سناریوهای مهم، کاربرد در صنایع غذایی و دارویی است. در این صنایع، دقت در جابهجایی و زمانبندی نقش حیاتی دارد، چرا که کوچکترین خطا میتواند منجر به ضایعات و ضررهای سنگین شود. رباتهای حمل پالت در چنین محیطهایی دائماً در حال حمل بارهایی با وزن و اندازه متفاوت هستند. کنترل تطبیقی دینامیکی به این رباتها اجازه میدهد بدون خطا و با اطمینان بالا مسیرهای تعیینشده را دنبال کنند، حتی زمانی که بار سبک یا سنگین ناگهانی به آنها اضافه شود.

در نهایت، باید به نقش این فناوری در شهرهای هوشمند و زیرساختهای آینده اشاره کرد. با توسعه سیستمهای حملونقل خودکار در مقیاس شهری، AGVها و رباتهای حمل بار نهتنها در محیطهای صنعتی بلکه در مراکز خرید، بیمارستانها و حتی فرودگاهها نیز استفاده خواهند شد. در چنین محیطهایی تنوع بارگذاری بسیار زیاد است و کنترل تطبیقی دینامیکی میتواند تضمین کند که این رباتها همیشه با دقت و پایداری بالا عمل کنند.

به این ترتیب، فناوری معرفیشده در مقاله صرفاً یک نوآوری دانشگاهی نیست، بلکه راهکاری عملی و قابلپیادهسازی برای طیف وسیعی از کاربردهای صنعتی است. از انبارداری هوشمند گرفته تا لجستیک بندری و حملونقل در کارخانهها، همه میتوانند از مزیت اصلی آن یعنی رهگیری دقیق مسیر در شرایط بارگذاری متغیر بهرهمند شوند.

جمعبندی استراتژیک و مزیتهای رقابتی

با نگاهی استراتژیک به دستاوردهای این مقاله، میتوان نتیجه گرفت که کنترل تطبیقی دینامیکی نهتنها یک پیشرفت علمی، بلکه یک مزیت رقابتی پایدار برای صنایع مبتنی بر لجستیک و تولید است. نخستین مزیت در انعطافپذیری در برابر شرایط بارگذاری متغیر خلاصه میشود. برخلاف سیستمهای کنترلی سنتی که نیازمند بازتنظیم مکرر هستند، این فناوری قادر است در لحظه خود را با شرایط جدید وفق دهد. برای رباتهای حمل پالت و AGVها که روزانه با بارهای سبک و سنگین متنوع سروکار دارند، این ویژگی به معنای کاهش زمان توقف، افزایش بهرهوری و اطمینان بیشتر در عملیات است.

مزیت دوم، دقت بالا در رهگیری مسیر حتی در محیطهای پیچیده و پویای صنعتی است. آزمایشهای مقاله نشان دادند که خطای مسیر چه در حالت بدون بار و چه در حالت بارگذاری کامل بهطور قابلتوجهی کاهش مییابد. این دقت نهتنها از نظر فنی اهمیت دارد، بلکه از منظر ایمنی نیز حیاتی است. در انبارها و کارخانههایی که رباتها در کنار کارکنان انسانی حرکت میکنند، کوچکترین خطا میتواند خسارات جدی ایجاد کند. بنابراین، وجود سیستمی که تضمین کند رباتها همیشه در مسیر درست باقی میمانند، به سازمانها اعتماد لازم برای توسعه ناوگان خودرانشان را میدهد.

مزیت سوم در کاهش هزینههای عملیاتی و نگهداری نهفته است. بسیاری از شرکتها مجبورند برای هر تغییر بار یا هر مأموریت متفاوت، تنظیمات کنترلی رباتها را بهطور دستی تغییر دهند یا حتی چند مدل مختلف ربات خریداری کنند. با وجود یک کنترلر تطبیقی دینامیکی، همه این هزینهها حذف میشود. یک ربات میتواند طیف وسیعی از بارها را بدون نیاز به مداخله انسانی جابهجا کند و همین موضوع باعث کاهش نیاز به نیروی متخصص و افزایش بازده سرمایهگذاری میشود.

از دید کلانتر، این فناوری میتواند نقش کلیدی در تحقق چشمانداز Industry 4.0 و لجستیک هوشمند ایفا کند. در دنیایی که رقابت بر سر سرعت، دقت و انعطافپذیری است، سازمانهایی که زودتر به کنترل تطبیقی دینامیکی برای رباتهای حمل بار روی بیاورند، مزیت بزرگی در بازار جهانی خواهند داشت. آنها میتوانند عملیات خود را مقیاسپذیر کنند، به بازارهای جدید وارد شوند و خدماتی ارائه دهند که رقبا توانایی ارائه آن را ندارند.

در نهایت باید گفت، این مقاله نهتنها یک مدل کنترلی معرفی کرده، بلکه مسیر آینده را برای صنعت ترسیم نموده است: رباتهای حمل پالت و AGVها باید بهجای سیستمهای ایستا و سنتی، به سمت کنترلکنندههای هوشمند و تطبیقی حرکت کنند. این تغییر رویکرد، تنها یک انتخاب فناورانه نیست، بلکه یک ضرورت استراتژیک برای بقا و رشد در اقتصاد صنعتی آینده به شمار میرود.

نتیجهگیری، دعوت به اقدام

آنچه این مقاله ارائه میدهد، فراتر از یک راهکار پژوهشی است؛ یک گام عملی و استراتژیک برای آیندهی رباتهای حمل پالت و AGVها در صنعت. طراحی یک کنترلکننده تطبیقی دینامیکی که میتواند در لحظه خود را با تغییرات بارگذاری وفق دهد، به معنای پایان مشکلاتی است که سالها صنایع با آن درگیر بودهاند: از خطای رهگیری مسیر گرفته تا توقفهای ناگهانی و نیاز به بازتنظیم دستی. نتایج آزمایشها نشان دادند که چه در حالت بدون بار و چه در حالت بارگذاری کامل، ربات قادر است مسیرهای پیچیده را با خطای اندک و پایداری بالا دنبال کند. این یعنی رباتها میتوانند در محیطهای واقعی، از انبارهای بزرگ تا کارخانههای سنگین، با همان دقتی عمل کنند که در شرایط آزمایشگاهی انتظار میرود.

از منظر صنعتی، پیام این تحقیق روشن است: برای حرکت به سمت لجستیک هوشمند و Industry 4.0، دیگر نمیتوان به کنترلکنندههای ایستا و غیرتطبیقی تکیه کرد. سازمانهایی که بهدنبال کاهش هزینههای عملیاتی، افزایش ایمنی و بهرهوری و توسعه مقیاسپذیر ناوگان رباتیک خود هستند، باید کنترل تطبیقی دینامیکی را در دستور کار قرار دهند. این فناوری نه یک انتخاب لوکس، بلکه یک ضرورت رقابتی است که آیندهی حضور سازمانها در بازار جهانی را تعیین خواهد کرد.

دعوت به اقدام

مدیران و تصمیمگیران صنعتی باید همین امروز به این پرسش پاسخ دهند: «آیا رباتهای حمل پالت و AGVهای ما آمادهاند تا در شرایط بارگذاری متغیر همچنان با دقت و پایداری بالا مسیر خود را دنبال کنند؟» اگر پاسخ منفی است، زمان آن فرا رسیده که با اجرای پروژههای آزمایشی و سرمایهگذاری در کنترلکنندههای تطبیقی، این شکاف را پر کنند. هر روز تأخیر در این مسیر، فرصتی است که رقبا برای پیشی گرفتن به دست میآورند.

رفرنس مقاله

Kanayama, Y., Kimura, Y., Miyazaki, F., & Noguchi, T. (2008). An adaptive dynamic controller for autonomous mobile robot trajectory tracking. Control Engineering Practice, 16(9), 1059–1064. Elsevier. DOI: 10.1016/j.conengprac.2008.01.004

بدون نظر