در سالهای اخیر، رشد پرشتاب تجارت الکترونیک و فشارهای زنجیره تأمین بر سرعت، دقت و کارایی، صنعت انبارداری را به سمت تحول دیجیتال و خودکارسازی سوق داده است. در این میان، وسایل نقلیه هدایتشونده خودکار (AGVs)، بهویژه لیفتراکهای خودران، بهعنوان یکی از اجزای کلیدی زیرساختهای لجستیک نوین شناخته میشوند. برخلاف AGVهای سنتی که حرکتشان محدود به مسیرهای از پیش تعیینشده بود، نسل جدید این سامانهها با قابلیت حرکت آزاد در محیطهای نیمهساختیافته، افقهای جدیدی برای طراحی سیستمهای توزیع هوشمند گشودهاند.

در محیطهای پرچالش و پویای انبارهای توزیعی، زمانبندی وظایف حملونقل یکی از حیاتیترین لایههای تصمیمگیری در سطوح عملیاتی به شمار میرود. تخصیص بهینهی AGVها به کامیونها، ترتیب اجرای وظایف در هر وسیله، و همزمان لحاظ کردن محدودیتهای فضایی، تقدم وظایف، و رقابت بر سر مسیرهای پرتردد، مسئلهای پیچیده و چندوجهی ایجاد میکند. علاوه بر این، سیستم باید بتواند در شرایط بلادرنگ و با ورود و خروج پیوستهی کامیونها، برنامهی کاری را بهروزرسانی کند؛ بدون آنکه باعث توقف، تأخیر یا ازدحام شود.

مقالهی حاضر با نگاهی تحلیلی و مهندسی، یک چارچوب سهمرحلهای بهینهسازی وظایف AGVها را در محیط انبارهای توزیعی بدون مسیر راهنما ارائه میکند. در این رویکرد، ابتدا تخصیص تعداد بهینهی وسایل به کامیونها تعیین میشود، سپس هر وسیله به یک کامیون خاص نسبت داده میشود، و در نهایت، توالی وظایف برای هر AGV برنامهریزی و بهینه میگردد. این ساختار مرحلهای، ضمن کاهش پیچیدگی محاسباتی، امکان اجرای آنی در محیطهای بلادرنگ را فراهم میکند.

از منظر صنعتی، اهمیت این پژوهش در آن است که به جای اتکا به مدلهای آرمانی و ایستا، با درنظر گرفتن معماری باز، مسیرهای پویا، تعامل میان AGVها، و قیود اولویتدهی حمل بارها، گامی عملی و مبتنی بر واقعیتهای سیستمهای لجستیک مدرن برداشته است. در عین حال، با بهرهگیری از مدلسازی گرافی مسیرها و الگوریتمهای ابتکاری ترکیبی، راهحلی ارائه شده که قابلیت تطبیق با زیرساختهای موجود انبارهای متوسط تا بزرگ را دارد.

این رویکرد میتواند پایهای برای طراحی سیستمهای هوشمند کنترل وظایف در حوزههایی چون فروشگاههای زنجیرهای، مراکز توزیع اقلام مصرفی، و حتی انبارهای صنعتی با ناوگان متحرک مشترک باشد.

چالشها و فرصتهای فنی–صنعتی در زمانبندی AGVهای آزاد

با پیشرفت فناوریهای هوشمند و نیاز روزافزون به بهینهسازی عملیات انبارداری، استفاده از سیستمهای خودران مانند لیفتراکهای هدایتشونده خودکار (Forklift AGVs) به یکی از اجزای کلیدی لجستیک نوین تبدیل شده است. اما بهرهبرداری مؤثر از این سیستمها در محیطهایی که از زیرساختهای مسیریاب فیزیکی سنتی بینیاز هستند (Free-Ranging AGVs)، پیچیدگیها و چالشهای منحصربهفردی را در سطح تصمیمگیری عملیاتی بههمراه دارد؛ بهویژه در حوزهی زمانبندی بلادرنگ وظایف و مدیریت ناوگان چندعاملی در فضاهای محدود و پویای انبارهای توزیعی.

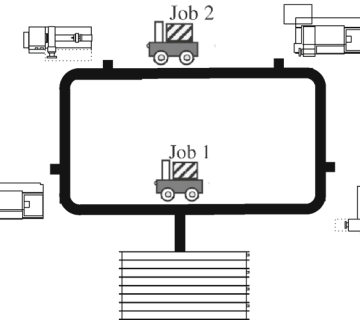

یکی از اصلیترین چالشها در چنین سیستمهایی، هماهنگسازی پیوسته میان ورود و خروج کامیونها، الزامات سفارشها، و منابع در دسترس (AGVها) است. هر کامیون که وارد انبار میشود، نمایندهی مجموعهای از مقاصد و سفارشهاست که از فروشگاههای متفاوتی تأمین میگردد. بارها پیش از ورود کامیون در نواحی مشخصی از انبار (شاپها و ردیفهای ذخیرهسازی) قرار گرفتهاند و باید بر اساس نظم خاصی بارگیری شوند. از سوی دیگر، منابع حمل (یعنی AGVها) تعداد محدودی دارند و باید بین چندین کامیون با اولویتهای متفاوت بهگونهای تخصیص داده شوند که هم تأخیرها به حداقل برسد و هم تداخلات حرکتی به وجود نیاید.

از منظر عملیاتی، تعدد اهداف و قیود همزمان موجب میشود که فرآیند زمانبندی، نه صرفاً یک مسئله تخصیص منابع، بلکه یک مسئله پیچیدهی بهینهسازی چندمرحلهای با قیود تقدم، محدودیتهای ظرفیت، و همپوشانی فضایی تلقی شود. بهعنوان مثال، بسیاری از بارها در عمق راهروهای ذخیرهسازی قرار دارند و تنها در صورت تخلیه لایههای جلویی قابل دسترسی خواهند بود. این مسئله مستقیماً منجر به ایجاد قیود تقدم (precedence constraints) میشود که رعایت آنها برای جلوگیری از بنبستهای فیزیکی ضروری است.

علاوه بر آن، در محیطهایی که AGVها آزادی حرکت کامل دارند و ملزم به پیروی از مسیرهای ثابت نیستند، تراکم مسیر، رقابت بر سر فضا، و احتمال ایجاد گلوگاههای حرکتی بهشدت افزایش مییابد. در چنین حالتی، تخمین دقیق زمانهای انتقال، در نظر گرفتن تأخیرهای ناشی از ازدحام، و لحاظ نمودن اثر متقابل AGVها در مدل زمانبندی، ضرورتی انکارناپذیر است.

از منظر استراتژیک، این چالشها در کنار خود، فرصتهای بینظیری برای تحول در بهرهوری، هوشمندسازی لجستیک، و افزایش تابآوری عملیاتی فراهم میسازند. آزاد بودن حرکت AGVها بهجای محدود کردن، زمینهساز خلق ساختارهای دینامیکی و واکنشپذیر در انبارها میشود که میتوانند در برابر تغییرات تقاضا، تأخیر در ورود کامیونها، و تنوع در سفارشها، واکنش سریع و دقیق نشان دهند. همچنین، توانایی برنامهریزی مجدد وظایف بر اساس استراتژی rolling-horizon (افق لغزان) یکی از نقاط قوت قابل اتکای چنین سیستمهایی است که امکان کنترل بلادرنگ و تطبیق با وضعیت لحظهای را فراهم میکند.

چنین سطحی از انعطافپذیری و هوشمندی، تنها با بهرهگیری از مدلسازیهای دقیق، روشهای ترکیبی تصمیمگیری، و زیرساختهای محاسباتی سریع و مقیاسپذیر قابل دستیابی است. در همین راستا، مقاله حاضر به دنبال طراحی چارچوبی است که بتواند تمام این عوامل را در قالب یک ساختار ریاضی–اجرایی منسجم ترکیب کند.

دیدگاه نو و نوآوری علمی

مقالهی پیشرو با ارائه یک چارچوب جامع سهمرحلهای برای زمانبندی وظایف در سیستمهای AGV آزاد، گامی بلند در جهت توسعه مدلهای کنترلی سازگار با واقعیت صنعتی انبارهای مدرن برداشته است. برخلاف بسیاری از مطالعات پیشین که صرفاً در محیطهای کنترلشده و بر پایهی مسیرهای هدایتشده به تحلیل سیستمهای حملونقل پرداختهاند، این مقاله تمرکز خود را بر محیطهای بدون مسیر فیزیکی از پیشتعیینشده (Open-Path Environments) گذاشته است؛ جایی که پیچیدگیهای حرکتی، تعاملات چندعاملی، و محدودیتهای فیزیکی از سطح شبیهسازی فراتر رفته و وارد واقعیت صنعتی میشوند. در این چارچوب، سه مرحلهی بههمپیوسته بهطور هوشمند طراحی شدهاند:

مرحله تخصیص منابع: در این بخش، با حل یک مسئلهی برنامهریزی غیرخطی ترکیبی، تعداد بهینه AGVهایی که باید به هر کامیون اختصاص یابند، با هدف کاهش مجموع تأخیرهای وزندهیشده محاسبه میشود. نوآوری مهم این بخش، مدلسازی دقیق تابع زمان تکمیل بارگیری بهعنوان تابعی از تعداد وسایل تخصیصدادهشده است که اثر تداخل حرکتی را نیز در نظر میگیرد.

مرحله تخصیص AGV به کامیون: با استفاده از یک مسئلهی برنامهریزی خطی دودویی و با اتخاذ رویکرد Shortest-Travel-Time-First، وسایل نقلیه به کامیونها تخصیص داده میشوند بهگونهای که زمان انتقال اولیه به حداقل برسد.

مرحله زمانبندی وظایف روی هر AGV: این بخش که قلب الگوریتم محسوب میشود، با بهکارگیری یک الگوریتم ابتکاری دو مرحلهای، ابتدا بارهای هر راهرو را به عنوان یک وظیفهی یکپارچه تعریف میکند و سپس آنها را بهصورت متعادل بین AGVها توزیع میکند. سیاست استفادهشده در اینجا، ترتیب SPT برای ترتیب اجرای وظایف و الگوریتم تعادل بار برای جلوگیری از ازدحام یا عدم بهرهوری است.

آنچه این ساختار را از رویکردهای قبلی متمایز میسازد، تلفیق مدلسازی گرافی با تصمیمگیری بهینهسازیشده در سطح عملکردی و عملیاتی است. با تعریف فضای حرکتی بهصورت یک گراف جهتدار که گرههای آن حالتهای ممکن AGV (موقعیت، جهت، بار) را مدل میکند، امکان تخمین دقیق زمانهای انتقال و بارگیری بهوجود آمده است؛ قابلیتی که در مدلهای سادهتر فاقد آن است.

از نظر صنعتی، این مدل پتانسیل آن را دارد که در سامانههای مدیریت انبار (WMS)، سیستمهای کنترل ناوگان هوشمند، و راهکارهای لجستیکی مبتنی بر AI و IoT ادغام شود و نقش ستون فقرات تصمیمگیری خودکار را ایفا کند. علاوه بر این، الگوریتم پیشنهادی بهگونهای طراحی شده که در بازههای زمانی کوتاه (20–35 ثانیه) قابل اجرا بوده و برای استفاده در محیطهای بلادرنگ با افق تصمیمگیری متحرک (rolling-horizon optimization) آماده است.

در یک جمعبندی فنی، این مقاله نمونهای عملی و قابل اجرا از اتصال «مدلسازی، بهینهسازی و اجرا» در سیستمهای لجستیکی متحرک است که میتواند مبنای توسعه راهکارهای کنترلی برای نسل بعدی انبارهای هوشمند باشد.

روش یا چارچوب پیشنهادی مقاله: زمانبندی سهمرحلهای با ساختار ماژولار و هوشمند

در پاسخ به چالشهای پیچیده سیستمهای حملونقل داخلی مبتنی بر AGV در انبارهای توزیعی، مقالهی مورد بررسی، چارچوبی سهلایهای، سلسلهمراتبی و تطبیقی ارائه میدهد که هدف آن افزایش بهرهوری عملیاتی، کاهش زمانهای بیاستفاده و ارتقاء پاسخگویی بلادرنگ به ورود و خروج کامیونهاست. این چارچوب از لحاظ معماری طراحی، مدلهای ریاضی، ساختار تصمیمگیری، و امکان اجرای صنعتی، به شکلی طراحی شده که هم در محیطهای شبیهسازیشده و هم در انبارهای عملیاتی بزرگ و پیچیده قابل پیادهسازی باشد.

فاز اول: تعیین بهینهی تعداد AGV برای هر کامیون (Phase 1: Resource Allocation)

هدف اصلی در این فاز، پاسخ به این پرسش است که: “چه تعداد AGV باید به هر کامیون اختصاص یابد تا بارگیری در زمان مشخص تکمیل شود و کمترین تأخیر ممکن رخ دهد؟”

برای پاسخ به این سؤال، یک مدل برنامهریزی غیرخطی ترکیبی (Nonlinear Mixed Integer Programming – MINLP) طراحی شده است که تابع هدف آن، مینیممسازی مجموع تأخیرهای وزندهیشده کامیونهاست، بهگونهای که کامیونهای با اهمیت بالاتر (مثلاً بهدلیل مسیر طولانیتر، یا حساسیت زمانی بیشتر) در اولویت تخصیص منابع قرار گیرند.

نکته متمایز در این مدل، آن است که زمان تکمیل بارگیری هر کامیون، تابعی غیرخطی از تعداد AGVهای اختصاصیافته است. چرا؟ زیرا افزایش تعداد AGV ممکن است باعث افزایش تراکم و زمان حملونقل شود (به دلیل تداخل در راهروها یا مسیرهای مشترک). این رابطه غیرخطی با استفاده از یک تابع اصلاحگر (α(hi)) مدلسازی شده که از طریق شبیهسازی یا تحلیل آماری قابل کالیبره شدن است.

این فاز، نقش کلیدی در توزیع بهینه منابع ایفا میکند و مانند یک “تنظیمکننده بار” در کل سیستم عمل مینماید.

فاز دوم: نگاشت دقیق AGVها به کامیونها (Phase 2: AGV-to-Truck Assignment)

پس از تعیین تعداد موردنیاز AGV برای هر کامیون، سیستم باید تصمیم بگیرد کدام AGVها به هر کامیون اختصاص یابد. در این مرحله، هدف به حداقل رساندن زمان انتقال اولیه AGV از موقعیت فعلی به اولین موقعیت کاری (مانند فروشگاه یا راهرو مربوط به کامیون) است.

این مسئله با استفاده از یک مدل برنامهریزی خطی دودویی (Binary Linear Programming) حل میشود. ویژگیهای این مدل:

ساده، سریع و قابل حل در زمان زیر ثانیه؛

قابلیت بهرهگیری از ماتریس پیشمحاسبهشده زمانهای انتقال با استفاده از مدل گرافی سیستم (که در ادامه توضیح داده خواهد شد)؛

انعطاف در لحاظ کردن قیود اولویت یا تعمیرات AGVها (در نسخههای توسعهیافته).

نکته مهم این فاز آن است که انتخاب AGV نهتنها بر اساس فاصله، بلکه بر اساس آمادگی کاری، زمان آزاد بعدی، و سلسلهوظایف فعلی انجام میپذیرد. در نتیجه، سیستم میتواند تصمیمات پویا بگیرد که منجر به تعادل بار کاری و کاهش ازدحام شود.

فاز سوم: زمانبندی و توالی وظایف روی هر AGV (Phase 3: Task Scheduling and Sequencing)

این فاز پیچیدهترین مرحله سیستم است، زیرا در آن باید:

تمام وظایف مربوط به بارگیری برای هر کامیون بهصورت دقیق بین AGVها توزیع شود؛

ترتیب اجرای آنها مشخص گردد؛

تمام قیود تقدم، تداخل فیزیکی، عدم تقسیم وظایف راهرویی، و جلوگیری از بنبستهای حرکتی در نظر گرفته شود.

بهجای حل یک مدل برنامهریزی ترکیبی بزرگ (که حل آن بهصورت دقیق زمانبر و نامناسب برای محیط بلادرنگ است)، مقاله یک الگوریتم ابتکاری دو مرحلهای ارائه میدهد:

مرحله اول: تخصیص وظایف راهرویی (Lane-Level Assignment)

در این مرحله، هر راهروی ذخیرهسازی بهعنوان یک واحد کاری مستقل در نظر گرفته میشود. دلیل این تصمیم:

تمام بارهای درون یک راهرو باید با ترتیب خاصی بارگیری شوند (از جلو به عقب)؛

تقسیم وظایف یک راهرو بین چند AGV منجر به تداخل و افزایش زمان میشود؛

یکپارچهسازی راهرو بهعنوان یک وظیفه سادهسازی مدل و کاهش تداخل را در پی دارد.

با استفاده از برنامهریزی خطی دودویی، وظایف راهرویی بین AGVهای اختصاصیافته به هر کامیون توزیع میشوند بهگونهای که بیشینه زمان تکمیل (Cmax) کمینه شود.

مرحله دوم: توالیسازی وظایف و تعادل بار

در این مرحله، با توجه به زمانهای کاری هر وظیفه راهرویی (πq)، توالی انجام آنها با استفاده از قانون SPT (Shortest Processing Time First) تعیین میشود. سپس اگر تفاوت زیادی بین زمان تکمیل AGVها وجود داشته باشد، یک مکانیزم تعادلی وظایف را بین آنها بازتخصیص میدهد (با حفظ قیود تقدم و جلوگیری از تداخل).

الگوریتم بهگونهای طراحی شده که با زمان محاسبه پایین و پایداری اجرایی بالا، در محیطهای عملیاتی و در مقیاس نیمهصنعتی تا صنعتی، قابل پیادهسازی باشد.

تحلیل مدل، ابزارها و فناوریهای بهکاررفته: مهندسی تصمیم برای کنترل بلادرنگ در انبارهای هوشمند

یکی از ابعاد برجسته مقاله، تلفیق حسابشدهی مدلسازی ریاضی، الگوریتمهای کنترل عملیاتی و معماری نرمافزاری سبک و منعطف در قالب یک چارچوب تصمیمیار صنعتی است. در این بخش، بهصورت دقیق و ساختاریافته، فناوریها و ابزارهای بهکاررفته در این سیستم زمانبندی بررسی میشوند.

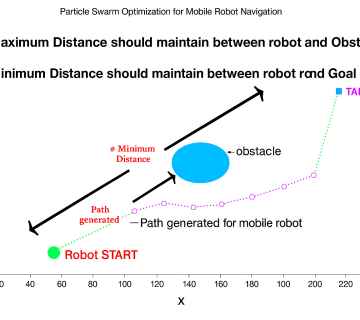

مدل گرافی فضای حرکتی AGVها: زیربنای تصمیمگیری دقیق

در یک انبار فاقد مسیرهای از پیشتعریفشده، هیچ مسیر مشخص یا کنترلشدهای برای حرکت وسایل نقلیه وجود ندارد؛ بنابراین تصمیمگیری درباره مسیرها، زمانهای انتقال و پیشبینی تراکم، نیازمند یک مدلسازی ریاضی منعطف و دقیق است. مقاله با رویکردی مهندسیشده، فضای حرکتی را بهصورت یک گراف جهتدار وزندار مدل میکند.

در این گراف هر وضعیت مکانی و جهتی AGV بهعنوان یک گره تعریف شده؛ هر حرکت ساده مانند جلو رفتن، چرخیدن یا ورود به یک راهرو، بهصورت یال مدل شده؛ وزن یالها معرف زمان انتقال یا هزینه حرکتی است که بسته به نوع بار، مسیر، و ازدحام مسیر قابل تغییر است.

این ساختار گرافی بهعنوان زیرساخت اصلی تصمیمسازی در تمام مراحل بعدی سیستم استفاده میشود. مزیت آن در این است که با پیشمحاسبه ماتریس زمانهای حرکتی میان نقاط مختلف، سیستم زمانبندی نیازی به جستجوی مسیر بلادرنگ ندارد و میتواند سریع و دقیق عمل کند.

ساختار ماژولار و سلسلهمراتبی حل مسئله

یکی از نکات متمایز مقاله، طراحی ساختار حل سلسلهمراتبی با تفکیک هوشمند مسئله زمانبندی به سه فاز است. این تقسیمبندی موجب شده است هر فاز بتواند با یک نوع خاص از الگوریتم حل شود، بدون آنکه وابستگی بیشازحد به سایر فازها داشته باشد. این استقلال نسبی بین مراحل، دو مزیت کلیدی کاهش پیچیدگی محاسباتی و امکان بهروزرسانی جداگانهی هر فاز در صورت تغییر شرایط عملیاتی دارد.

فاز اول با تمرکز بر تخصیص منابع (تعداد AGVها به هر کامیون) از مدلی غیرخطی و ترکیبی استفاده میکند که روابط بین تأخیر، تعداد AGV، و بار کاری را بهصورت دقیق مدل میکند.

در فاز دوم، که هدف تطبیق AGVهای واقعی با کامیونهای در صف انتظار است، مدل تصمیمگیری بهصورت خطی و دودویی سادهسازی شده و تمرکز بر کاهش زمان انتقال اولیه هر وسیله قرار دارد.

در نهایت، فاز سوم بهعنوان قلب زمانبندی، با استفاده از الگوریتمی ابتکاری و ساختارمند، وظایف را روی هر AGV توزیع و توالی آنها را تعیین میکند.

الگوریتم ابتکاری مرحله سوم: تعادل میان دقت و سرعت اجرا

بهجای مدلسازی پیچیدهی تمام وظایف و قیود بهصورت یک مسئله ریاضی بزرگ، مقاله از یک الگوریتم دوگانهی ساده اما کارآمد بهره گرفته است که شامل دو گام زیر است:

گام اول: تمام وظایف یک راهرو (که دارای ترتیب فیزیکی برداشت بار هستند) بهصورت یک “بسته کاری راهرویی” تعریف شده و تنها به یک AGV اختصاص مییابد. این روش باعث جلوگیری از تداخل در راهرو، رعایت تقدمپذیری فیزیکی بارگیری و سادهسازی قابل توجه مدل میشود. در این گام، وظایف بین AGVها بهگونهای تخصیص مییابند که مجموع زمان تکمیل (makespan) در میان آنها حداقل شود.

گام دوم: توالی اجرای وظایف در هر AGV با استفاده از سیاست کوتاهترین زمان پردازش (SPT) تعیین میگردد. در صورت بروز تفاوت زیاد در زمان تکمیل AGVها، با بازتوزیع یک وظیفه (در صورت امکان) از AGV پرکار به AGV کمکار، تعادل بار کاری برقرار میشود؛ تمام این بازتخصیصها با رعایت کامل قیود تقدم و شرایط فیزیکی انجام میگیرند.

این رویکرد، به دلیل سادهسازی ساختار دادهها و استفاده از زمانهای از پیش محاسبهشده، قادر است در کمتر از چند ثانیه، برنامهریزی وظایف برای هر گروه از کامیونها و AGVها را انجام دهد.

ابزارهای نرمافزاری و زیرساختهای محاسباتی

اجرای چارچوب پیشنهادی در محیط نرمافزاری MATLAB انجام شده و حل مدلهای بهینهسازی با استفاده از کتابخانهی LINDO API 8.0 صورت گرفته است؛ یکی از معتبرترین ابزارهای حل مسائل MIP در سطح صنعتی. این انتخاب بهگونهای انجام شده که راه برای انتقال مدل به محیطهای اجرایی دیگر مانند Python، C++ یا حتی محیطهای کنترل صنعتی مانند SCADA باز باشد.

نویسنده در نتایج تجربی نشان میدهد که حتی در سناریوهایی با: ۲ تا ۳ کامیون ورودی، ۵ AGV فعال و بیش از ۷۰ وظیفه قابل زمانبندی، کل زمان پردازش برای اجرای هر سه فاز، بین ۲۰ تا ۳۵ ثانیه باقی میماند. این موضوع نشاندهندهی آن است که این الگوریتم نهفقط از منظر تئوریک، بلکه از دید عملیاتی نیز آماده اجرا در سیستمهای واقعی انبارداری است.

در مجموع، فناوریهای بهکاررفته در این مقاله نمایندهی رویکردی است که مدلسازی فیزیکی دقیق، طراحی الگوریتمهای کنترل عملیاتی و بهرهگیری از ابزارهای محاسباتی سریع و صنعتی را در یک سیستم منسجم ترکیب کرده است. چنین سیستمی میتواند بهعنوان مغز تصمیمساز زمانواقعی در مراکز توزیع مدرن ایفای نقش کند و بستری برای استقرار نسل آیندهی سیستمهای مدیریت هوشمند لجستیکی فراهم آورد.

الگوهای واقعی و راهبردهای بومیشده برای ایران

اگرچه مدل پیشنهادی مقاله در بستر یک انبار توزیعی واقع در شهر جنوآی ایتالیا طراحی و آزمایش شده، اما ساختار مفهومی و رویکرد الگوریتمی آن بهشکل چشمگیری با شرایط لجستیکی، صنعتی و زیرساختی ایران قابل تطبیق و بومیسازی است. در این بخش، به بیان راهکارهای اجرایی برای پیادهسازی این مدل در بستر واقعی کشورمان میپردازیم.

کاربرد در مراکز توزیع زنجیرههای خردهفروشی

زنجیرههای بزرگ خردهفروشی مانند دیجیکالا، افق کوروش، جانبو، هایپراستار و فروشگاههای منطقهای، با مراکز توزیع روزانه با حجم بار بالا و تنوع مقصد مواجهاند. در این فضاها، مدیریت بارگیری کامیونها، خصوصاً در ساعات شبانه و صبحگاهی، نیازمند سیستمی است که:

بتواند ورود/خروج کامیونها را در لحظه مدیریت کند؛

وظایف بارگیری را بین لیفتراکها یا AGVها توزیع کند؛

تداخل در راهروهای باریک را به حداقل برساند.

مدل پیشنهادی مقاله، با ساختار rolling-horizon و توانمندی در شبیهسازی محیطهای بدون مسیر، میتواند در این مراکز، بهعنوان هستهی هوشمند سیستم مدیریت عملیات بارگیری (Loading Operations Control Engine) بهکار رود.

پیادهسازی در انبارهای صنعتی با ناوگان نیمهخودران

در صنایعی مانند پتروشیمی، خودروسازی، یا صنایع غذایی، بسیاری از انبارها از لیفتراکهای نیمهخودکار (مثلاً با سیستمهای بینایی، GPS داخلی یا رادار) استفاده میکنند. در این فضاها، پیادهسازی سامانههای تماماتوماتیک با هدایت از راه دور یا مسیر آزاد، در حال رشد است.

این مقاله میتواند پایهای باشد برای طراحی واحد هوش کنترل ناوگان (Fleet Control AI Unit) در این صنایع، بهشرط آنکه:

نقشهی داخلی انبار دیجیتالی شده باشد (نقشه CAD یا SLAM)؛

دادههای موقعیت مکانی AGVها بهصورت پیوسته قابل رصد باشند؛

ارتباط بیسیم (WiFi یا 5G داخلی) برای تبادل دستورات با AGVها برقرار باشد.

الگوهای اجرایی سریع در شهرکهای صنعتی و لجستیکی

با توسعهی شهرکهای لجستیکی مانند بندر خشک آپرین، منطقه ویژه اقتصادی پیام یا شهر لجستیکی قزوین، نیاز به راهکارهای هوشمند در مدیریت ناوگان حملونقل داخلی محسوستر شده است.

استقرار این چارچوب در قالب یک ماژول نرمافزاری در کنار WMS یا ERPهای ایرانی (مانند سپیدار، همکاران سیستم یا سامانههای بومی لجستیکی)، میتواند تحولی در بهرهوری، کاهش مصرف سوخت و افزایش دقت در بارگیری و تخلیه بار ایجاد کند.

بدون نظر