آغاز یک تحول در لجستیک هوشمند

در دنیای امروز که سرعت، دقت و انعطافپذیری ستونهای اصلی عملیات لجستیکی بهشمار میروند، انبارهای هوشمند دیگر فقط یک گزینه برای پیشروها نیستند، بلکه به یک ضرورت رقابتی تبدیل شدهاند. شرکتهایی نظیر Amazon، Cainiao، Quicktron و سایر غولهای فناوری، با انبارهایی روبهرو هستند که روزانه هزاران سفارش را باید در کمترین زمان ممکن پردازش کنند. در چنین محیطهایی، هر ثانیه تأخیر میتواند به معنای از دست رفتن یک مشتری، اختلال در زنجیره تأمین، یا فشار بیسابقه بر منابع انسانی باشد.

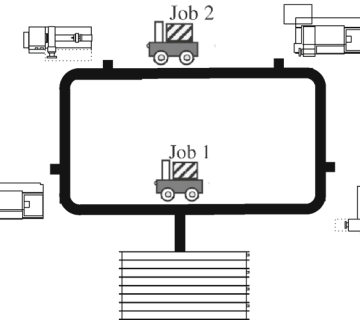

در پاسخ به این چالش، سیستمهای Fulfillment رباتیک (Robotic Mobile Fulfillment System – RMFS) با استفاده از خودروهای هدایتشونده خودکار (AGV) ظهور کردهاند. این AGVها بهعنوان بازیگران اصلی عملیات برداشت کالا، مسئول جابجایی “پادها” (قفسههای متحرک) بین مناطق ذخیرهسازی و ایستگاههای برداشت هستند. سیستمهایی از این دست با وعدهی افزایش انعطافپذیری، کاهش نیاز به نیروی انسانی، و بهبود قابلتوجه در زمان تحویل، جایگزین مدلهای سنتی شدهاند.اما…

با بزرگتر شدن مقیاس انبارها و افزایش همزمان حجم سفارشات، یک حقیقت بنیادین خودش را نشان داد:

زمانی که دهها AGV در یک انبار پیچیده و چندایستگاهی بهشکل همزمان در حال فعالیت هستند، مسئلهای بهمراتب حیاتیتر از “حرکت” بهوجود میآید—و آن “همزمانی و ترافیک” است. در اغلب انبارهای RMFS، AGVها در مسیرهای ثابت و پرتکرار حرکت میکنند. روشهای سنتی معمولاً ایستگاهها را بهشکل تصادفی به AGVها تخصیص میدهند (Random Assignment Rule – RAR). که نتایج: ترافیک شدید در مسیرهای مشترک، صفهای طولانی AGV در انتظار ایستگاه آزاد، بروز گرههای ترافیکی در معابر باریک، کاهش بهرهوری و افزایش زمان تکمیل سفارش را به همراه دارد. این وضعیت در عمل باعث میشود بخشی از ناوگان AGV در حالت انتظار باقی بماند، حتی زمانی که منابع دیگر سیستم بیکار هستند. به زبان سادهتر، افزایش تعداد AGVها همیشه به معنی افزایش بهرهوری نیست—مگر آنکه یکپارچهسازی دقیق در سطح مسیر، زمان، و تخصیص ایستگاه صورت گیرد.در این نقطه است که نیاز به یک رویکرد نوآورانه و یکپارچه احساس میشود. رویکردی که نهتنها مسیر حرکت AGVها را بهینه کند، بلکه همزمان، قوانین تخصیص ایستگاهها را هوشمندانه تنظیم کرده و از بروز تعارضهای بینAGVی (conflicts) جلوگیری کند.در ادامه، مقالهای را بررسی خواهیم کرد که دقیقاً همین مسئله را هدف قرار داده است: طراحی یک روش زمانبندی و مسیردهی بدونترافیک برای ناوگان AGV در RMFS، با استفاده از مدلهای فضا–زمان و الگوریتمهای پیشرفته بهینهسازی صورت میگیرد. نتایج این پژوهش نشان میدهد که با اعمال الگوریتم پیشنهادی، بهرهوری عملیاتی تا ۱۲٪ بهبود یافته—رقمی که در مقیاس صنعتی، معادل صدها هزار دلار صرفهجویی در سال خواهد بود.

گلوگاههای پنهان در قلب سیستمهای AGV

وقتی تعداد بیشتر AGVها، لزوماً به معنای بهرهوری بیشتر نیست…

در نگاه اول، افزایش تعداد AGV در یک سیستم انبارداری رباتیک (RMFS) راهحل سادهای برای افزایش سرعت پردازش سفارشات به نظر میرسد. اما واقعیت میدانی چیز دیگریست. با اضافهشدن هر AGV به ناوگان، احتمال بروز تعارضهای عملکردی، ترافیک در مسیرها، و انسداد ایستگاهها بهشدت افزایش مییابد.چالش اصلی سیستمهای AGV، نه “حرکت”، بلکه “هماهنگی” است.

چالش اول: تعارضهای مسیر (AGV Conflicts) – در قلب عملیات لجستیک هوشمند

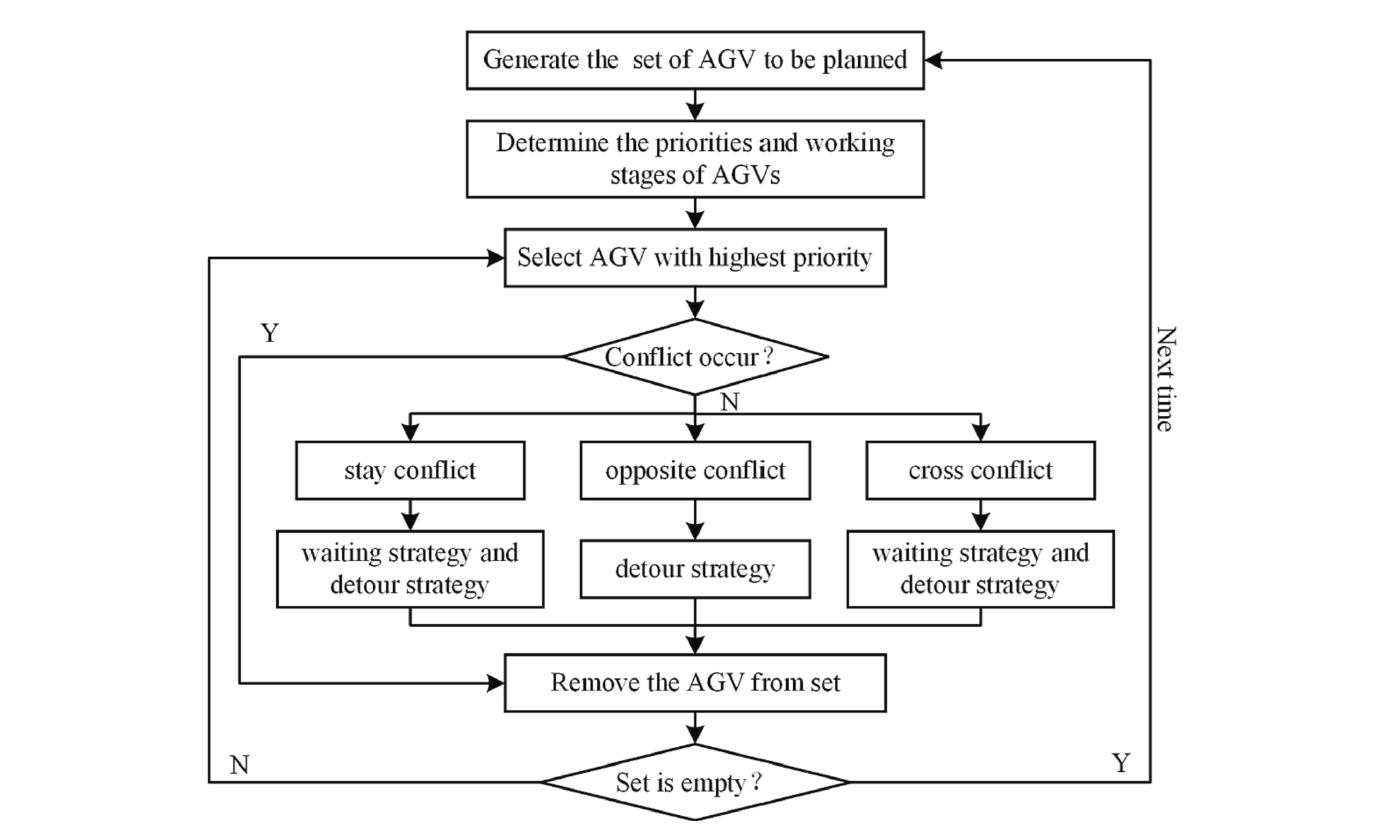

در یک انبار خودکار بزرگ، مسیرهای باریک و متقاطع مثل شریانهای خونی هستند که باید AGVها را بدون توقف تغذیه کنند. اما در عمل، این مسیرها با افزایش تعداد AGVها به گلوگاه تبدیل میشوند. دلیل؟ تعارضهای ناوبری بین AGVهایی که همزمان در یک فضای مشترک حرکت میکنند. سه نوع تعارض مسیر در این سیستمها شناخته شدهاند:

Opposite Conflict (برخورد روبهرو): دو AGV از دو جهت متضاد وارد یک راهرو باریک میشوند؛ هیچکدام نمیتوانند عبور کنند تا دیگری عقبنشینی کند.

Stay Conflict (تعارض توقف): یک AGV به دلیل تأخیر در تخلیه یا بارگیری در مسیر باقی مانده و مسیر عبور AGV بعدی را مسدود میکند.

Cross Conflict (تعارض در چهارراه): در نقاط تقاطع، AGVها همزمان به محل میرسند و بهدلیل نبود اولویت، گیر میافتند.

نتیجهگیری این چالش:

سیستمهای AGV بدون مکانیزمهای ضدتعارض، هرگز نمیتوانند در مقیاس بزرگ عملکرد پایدار داشته باشند. تنها راهحل، طراحی هوشمند مسیرهای “زمانمحور” با استفاده از مدلهای فضا–زمان است که امکان پیشبینی و جلوگیری از برخورد را فراهم کند.

چالش دوم: صف در ایستگاهها – سکوت کند اما ویرانگر

حتی اگر AGVها مسیر را بدون مشکل طی کنند، ممکن است هنگام رسیدن به ایستگاه برداشت، با چیزی ترسناکتر از تصادف مواجه شوند: صف.

وقتی چند AGV تقریباً همزمان به ایستگاه برسند، و ایستگاه فقط توان سرویسدهی به یکی از آنها را داشته باشد، سایر AGVها باید منتظر خالی شدن ایستگاه بمانند. این صفها:

باعث میشوند AGVها زمان بیشتری در حالت بلاتکلیف باقی بمانند

کل عملیات را کند میکنند حتی اگر ظرفیت کلی سیستم کافی باشد

بهرهوری عملیاتی را کاهش میدهند بدون آنکه ظاهراً مشکلی وجود داشته باشد

📊 شبیهسازیهای مقاله نشان داده که با وجود ناوگان بزرگ AGV، اگر تخصیص ایستگاهها بهدرستی انجام نشود، ترافیک ایستگاهی مهمترین عامل کندی سیستم خواهد بود. نتیجهگیری این چالش:

صف در ایستگاهها مثل شنریزهای در چرخدندهی یک سیستم دقیق است؛ دیده نمیشود، اما توان کل سیستم را میبلعد. تنها راهحل: تخصیص دینامیک و هوشمند ایستگاهها با درنظر گرفتن زمان تخمینی آزادشدن آنها (مثل OTAR).

چالش سوم: سادهسازی بیش از حد در مدلسازی – خطر تصمیمهای بیاثر در دنیای واقعی

در بسیاری از مطالعات کلاسیک، زمانبندی AGVها با مدلهایی مانند “شبکه صف” یا “زمانبندی پروژهای” انجام میشود. اما این مدلها یک ضعف بنیادی دارند: بیتوجهی به وابستگیهای دینامیک بین مکان و زمان. برای مثال:

ممکن است مدل فرض کند هر AGV مستقل از بقیه عمل میکند

زمان واقعی رسیدن به ایستگاه یا موقعیت سایر AGVها لحاظ نمیشود

گلوگاههایی مثل انتظار پشت یک ایستگاه یا تداخل در مسیر دیده نمیشود

بهعبارتی، تصمیمگیری با این مدلها در دنیای واقعی، مانند رانندگی با چشمبند و فقط با نقشه کاغذی است—نه GPS زنده!نتیجهگیری این چالش:

در عملیات صنعتی، مدل باید همانقدر به زمان حساس باشد که به مکان.

تنها رویکرد مؤثر، استفاده از مدل فضا–زمان (Space–Time Network) است که بتواند حرکت، انتظار و برخوردها را بهصورت همزمان تحلیل کند.

چالش چهارم: قوانین تخصیص ایستگاه ناکارآمد – تصمیمگیری بدون منطق هزینه–منفعت

قانون سنتی تخصیص ایستگاهها در بسیاری از سیستمها چیزی جز یک رولت روسی نیست: AGV نزدیکترین ایستگاه را انتخاب میکند، بدون آنکه بداند آیا آن ایستگاه درگیر است یا آزاد خواهد بود. این رویکرد ساده، در مقیاس کوچک ممکن است قابل قبول باشد، اما در انبارهای پیچیده، منجر به:

تراکم شدید در ایستگاههای محبوب یا نزدیک

بیکاری برخی ایستگاهها در حالی که دیگران در صف هستند

و نهایتاً، عدم تعادل کامل در بار کاری سیستم

در پاسخ به این چالش، مقاله دو قانون پیشرفته را پیشنهاد میکند:اول : CAR (Crowding-based Assignment Rule): انتخاب ایستگاهی با کمترین تعداد AGV در صف، دوم : OTAR (Opening-Time-based Assignment Rule): تخصیص بر اساس نزدیکترین زمان تخمینی آزادشدن ایستگاه. نتیجهگیری این چالش:

تخصیص ایستگاه نباید بر اساس “نزدیکی”، بلکه باید بر اساس “هوشمندی” انجام شود. الگوریتمی موفق است که بتواند تصمیم تخصیص را با توجه به ظرفیت، صف، و پیشبینی در لحظه انجام دهد.

دیدگاه نو | نوآوری مقاله در حل معضل ترافیک AGVها

بازنگری ریشهای در زمانبندی AGV: از مسیر خطی به معماری فضا–زمان

در قلب این مقاله، یک نگرش بنیادی به مسئلهی مدیریت ناوگان AGV در سیستمهای RMFS نهفته است: بجای آنکه تنها به کوتاهترین مسیر یا سریعترین AGV توجه شود، تمام سامانه بهشکل یک ارکستر فضایی–زمانی درنظر گرفته میشود؛ هر AGV، ایستگاه و پاد، یک نُت در این موسیقی صنعتی هستند که باید با هماهنگی کامل اجرا شوند. این مقاله سه نوآوری کلیدی را همزمان وارد معادله میکند:

نوآوری اول: مدلسازی مبتنی بر شبکه فضا–زمان (Space–Time Network)

در مدلهای سنتی مسیریابی AGV، فقط موقعیت فیزیکی خودروها در نظر گرفته میشود؛ انگار که هر AGV فقط باید از نقطه A به نقطه B برود—بدون توجه به اینکه در آن لحظه، چند AGV دیگر هم در حال حرکت هستند یا آن مسیر در آینده نزدیک اشغال خواهد بود. این یک نادیدهگیری مهلک در سیستمهای چندعامله (Multi-AGV) است. مقاله با معرفی مدل فضا–زمان،به صورت: هر گره در شبکه، نهتنها یک مکان، بلکه ترکیب «مکان + زمان» است (مثلاً گره A در لحظه t=12)، مسیرها از «کمانهای فضا–زمانی» تشکیل شدهاند که میتوانند شامل حرکت، توقف، انتظار، یا حتی چرخش باشند، امکان برنامهریزی دقیق برای جلوگیری از همزمانی AGVها در یک گره یا مسیر ایجاد میشود؛ این نقیصه را بهطور بنیادین حل میکند.

مزایای کلیدی این نوآوری :

پیشبینیپذیری بالا: میتوان از قبل تشخیص داد که چه زمانی یک گلوگاه اشباع میشود و چگونه باید مسیرها را تغییر داد، تعارضگریزی هوشمند: اگر دو AGV ممکن است به یک گره برسند، سیستم بهصورت پویا مسیر یکی را بازتنظیم میکند، مدلسازی “انتظار” و “بنبست” بهعنوان بخشی از مسیر: برخلاف مدلهای قبلی که فقط حرکت را لحاظ میکردند، این مدل اجازه میدهد توقفها هم در زمانبندی لحاظ شوند. این نگاه فضا–زمانی، AGV را دیگر یک «وسیله نقلیه مکانمحور» نمیبیند، بلکه یک بازیگر فعال در یک سیستم دینامیک زمانمحور میداند. و این همان نقطهایست که بهرهوری واقعی آغاز میشود.

نوآوری دوم: قوانین تخصیص هوشمند ایستگاهها – CAR و OTAR

در سیستمهای RMFS، هر AGV باید پس از دریافت یک پاد (قفسه)، آن را به یکی از ایستگاهها تحویل دهد. روش سنتی این تخصیص، انتخاب نزدیکترین ایستگاه است (Random Assignment Rule – RAR). اما در عمل، این منطق ساده باعث: ایجاد صف در ایستگاههای پرتردد، بیکاری دیگر ایستگاهها، ازدحام شدید در نقاط مشترک مسیر میشود. مقاله برای حل این معضل، دو قانون تخصیص جدید و هوشمند پیشنهاد میدهد:

1. CAR (Crowding-based Assignment Rule):

ایستگاهی انتخاب میشود که در لحظه، کمترین AGV منتظر را دارد؛ نه لزوماً نزدیکترین. با این روش: بار کاری بین ایستگاهها پخش میشود؛ احتمال صفسازی و انتظار کاهش مییابد؛ ظرفیت سیستم بهصورت متوازن استفاده میشود.

2. OTAR (Opening-Time-based Assignment Rule):

ایستگاهی انتخاب میشود که زودتر از بقیه آزاد خواهد شد. یعنی AGV به ایستگاهی هدایت میشود که بیشترین احتمال “آمادگی سریع” را دارد.

شبیهسازیها نشان میدهند که OTAR در بسیاری از سناریوها از CAR هم عملکرد بهتری دارد، چون زمان انتظار را بهصورت پیشبینیشده حذف میکند.

مزایای کلیدی این نوآوری:

منطق تخصیص بر پایه پیشبینی و واقعیت لحظهای سیستم است، نه فرضیات ثابت؛ کاهش چشمگیر زمان انتظار در ایستگاهها، بهویژه در سناریوهای با بار کاری بالا؛ بهصورت تجربی، این دو قانون تا ۱۲٪ کاهش در زمان کل عملیات ایجاد کردهاند (در مقایسه با RAR). در واقع، این قوانین نشان میدهند که در سیستمهای پیچیده، تصمیمهای ساده میتوانند گران تمام شوند—و فقط با “هوش تخصیص” میتوان ترافیک را شکست داد.

نوآوری سوم: ترکیب SA و A برای تولید مسیرهای بهینه و بدون تعارض*

حل همزمان تخصیص ایستگاه، مسیر حرکت، زمانبندی، و تعارضگریزی یک مسئلهی بهشدت پیچیده (NP-Hard) است. مقاله برای حل این چالش، یک استراتژی دو لایه را طراحی کرده:

در لایه بالا(Simulated Annealing (SA) – الگوریتم بهینهسازی فراابتکاری با قابلیت جستجوی هوشمند)

پیکربندی تخصیص وظایف و ایستگاهها را تغییر میدهد

از ساختارهای همسایگی متنوع برای بهبود بهرهوری استفاده میکند (مانند جابجایی، درج، ۲-opt)

با معیار “متروپولیس” از افتادن در مینیممهای محلی جلوگیری میکند

در لایه پایین:(Improved A* – نسخهای ارتقایافته از الگوریتم معروف A* برای تولید مسیرهای فضا–زمانی)

نهتنها مسافت، بلکه زمان، انتظار، چرخش و تراکم مسیر را در هزینه مسیر لحاظ میکند

در هر گره، پیش از گسترش، وجود تعارض را بررسی میکند

میتواند به AGVها مسیرهایی با حداقل توقف و بدون برخورد پیشنهاد دهد

مزایای کلیدی این نوآوری:

پویایی کامل تصمیمسازی: تخصیص، مسیر، و اولویتها بهصورت زنده و متعامل طراحی میشوند

قابلیت فرار از شرایط بنبست محلی: SA با ساختارهای متنوع، سیستم را از وضعیتهای بحرانی بیرون میکشد

برنامهریزی شخصیسازیشده برای هر AGV با توجه به زمان و مکان واقعی آن

روش گامبهگام، دقیق، کاربردی

گام اول: تعریف کامل مسئله و آمادهسازی ورودیهای عملیاتی

پیش از آغاز هرگونه زمانبندی یا تخصیص، ابتدا لازم است که تصویر کاملی از وضعیت سیستم ترسیم شود. در این گام، طراح یا سیستم مدیریتی باید ابتدا تمام مؤلفههای عملیاتی سیستم RMFS را استخراج و ساختاردهی کند. این مؤلفهها شامل نقشهی کامل انبار (در قالب گراف وزندار از گرهها و یالها)، تعداد و موقعیت فعلی AGVها، وضعیت بارگیری آنها، اطلاعات مربوط به ایستگاههای برداشت (اعم از موقعیت مکانی، ظرفیت لحظهای، و زمان تخمینی آزاد شدن)، فهرست سفارشات در انتظار پردازش، و همچنین محدودیتهای زمانی یا ظرفیت سیستم هستند. در واقع، این گام معادل آن است که شما “زمین بازی” را تعریف میکنید—چه کسی کجاست، چه کاری باید انجام دهد، و چه محدودیتهایی وجود دارد. این دادهها، ورودی مستقیم برای ساخت شبکه فضا–زمان و آغاز تخصیص هستند. کوچکترین خطا در این مرحله، میتواند کل فرآیند بهینهسازی را بیاثر کند.

گام دوم: تخصیص اولیه ایستگاه به AGVها با قواعد تصمیمگیری هوشمند

پس از آمادهسازی اطلاعات، مرحله دوم شامل تصمیمگیری دربارهی مقصد هر AGV است. یعنی: هر AGV، پاد را به کدام ایستگاه باید تحویل دهد؟ این تصمیم، در ظاهر ساده بهنظر میرسد، اما در واقع یکی از نقاط بحرانی کل سیستم است. انتخاب نامناسب ایستگاه میتواند موجب تشکیل صف، گرههای ترافیکی و کاهش شدید بهرهوری شود. در این مقاله، دو قاعدهی هوشمند برای این تخصیص معرفی شدهاند:

قانون CAR (مبنای تراکم): در این روش، ایستگاهی برای هر AGV انتخاب میشود که در لحظهی تصمیمگیری، کمترین تعداد AGV منتظر را دارد. در نتیجه، تراکم بین ایستگاهها پخش میشود و صفهای ناخواسته کاهش مییابد.

قانون OTAR (مبنای زمان بازشدن): در این روش، ایستگاهی انتخاب میشود که پیشبینی میشود زودتر از سایر ایستگاهها آمادهی پذیرش AGV باشد. یعنی سیستم، زمان تخمینی آزاد شدن ایستگاهها را محاسبه میکند و بهترین گزینه را براساس آیندهنگری برمیگزیند.

در این مرحله، سیستم با بهرهگیری از دادههای لحظهای، نهتنها تخصیص میدهد، بلکه پیشبینی هم میکند. این یعنی تصمیمگیری دینامیک، نه ایستا.

گام سوم: ساخت مدل شبکهی فضا–زمان برای حرکت AGVها

در این مرحله، مدلسازی سیستم وارد یک فاز پیشرفته میشود. برخلاف روشهای کلاسیک که فقط فضای دوبعدی را در نظر میگیرند، مقاله با افزودن بُعد زمان به مدل، شبکهای سهبعدی بهنام “شبکه فضا–زمان” طراحی میکند.

در این شبکه، هر گره مشخصکنندهی یک مکان خاص در یک زمان خاص است. برای مثال، گره G(A, t=12) نشان میدهد که AGV در مکان A و در لحظهی زمانی ۱۲ قرار دارد. کمانهای بین گرهها، حرکت در بازههای زمانی، توقف، چرخش یا انتظار را مدل میکنند.

مزیت این مدل در این است که اجازه میدهد تعارضها بهصورت صریح مدلسازی شوند. یعنی میتوان بررسی کرد که آیا دو AGV در لحظهای خاص قصد عبور از یک مسیر مشابه را دارند یا نه—و اگر بله، برای یکی مسیر جایگزین پیشنهاد شود.

بهعبارت دیگر، سیستم بهجای آنکه صرفاً مسیر را مشخص کند، “چه زمانی” در آن مسیر حرکت انجام شود را نیز تعیین میکند. این همان چیزیست که امکان پیشگیری از برخورد و بنبست را فراهم میسازد.

گام چهارم: طراحی مسیر بهینه برای هر AGV با الگوریتم تعارضگریز A*

پس از ساخت شبکه فضا–زمان، نوبت به تعیین مسیر دقیق برای هر AGV میرسد. این وظیفه به عهدهی نسخهای بهینهشده از الگوریتم A* گذاشته شده است. در این مرحله، سیستم با در نظر گرفتن موقعیت فعلی AGV، مقصد نهایی آن (ایستگاه برداشت تخصیصیافته) و محدودیتهای زمانی–فضایی، بهترین مسیر ممکن را در شبکه جستجو میکند. الگوریتم A* با ترکیب تابع هزینه واقعی (g) و تابع تخمین آینده (h)، میتواند سریعترین و ایمنترین مسیر را تعیین کند. نکتهی کلیدی در این نسخهی بهبودیافته از A* آن است که:هزینههای چرخش، توقف، و انتظار نیز در تابع هزینه لحاظ شدهاند؛ اگر در یک گره–زمان مشخص، AGV دیگری حضور داشته باشد، آن گره از مسیر حذف میشود (تعارضگریزی)؛ مسیرهایی انتخاب میشوند که نهتنها از نظر مسافت، بلکه از نظر تأخیر ناشی از ترافیک، بهینه هستند. در نتیجه، سیستم قادر است برای هر AGV، مسیر اختصاصی، ایمن، بدون برخورد و با حداقل زمان کل سفر تولید کند.

گام پنجم: بهینهسازی ترکیبی با الگوریتم Simulated Annealing (SA)

تا اینجا، تخصیصها و مسیرهای اولیه مشخص شدهاند. اما آیا این پیکربندی واقعاً بهترین حالت ممکن است؟ در بسیاری از موارد، پاسخ منفیست. بههمین دلیل، مقاله از الگوریتم SA برای جستجوی هوشمندانه در فضای پاسخ استفاده میکند.

در این گام، الگوریتم SA با یک تخصیص اولیه شروع میکند و بهتدریج، با اعمال تغییراتی کوچک (مثل جابهجایی یک AGV از یک ایستگاه به ایستگاه دیگر، یا تعویض ترتیب مأموریتها)، ترکیبهای جدیدی از تخصیصها و مسیرها تولید میکند.

هر پیکربندی جدید، از نظر مجموع زمان تکمیل سفارشها، تعارضها، و توزیع ترافیک ارزیابی میشود. اگر پیکربندی جدید بهتر بود، جایگزین قبلی میشود. اگر بدتر بود، ممکن است با احتمال کنترلشده پذیرفته شود تا از گرفتار شدن در بهینههای محلی جلوگیری شود.

این فرآیند تا زمانی ادامه مییابد که دمای الگوریتم کاهش یابد و به همگرایی برسد. در نهایت، ترکیبی از تخصیص و مسیر بهدست میآید که از نظر بهرهوری عملیاتی در سطح مطلوب قرار دارد.

گام ششم: ارزیابی نهایی عملکرد و استخراج نتایج بهرهوری

پس از اجرای کامل الگوریتم، مرحله نهایی شامل بررسی خروجیها و تحلیل اثربخشی راهکار پیشنهادی است. در این بخش، سیستم بهصورت عددی و آماری نشان میدهد که الگوریتم MASA با قوانین CAR یا OTAR چه میزان بهبود نسبت به روش سنتی RAR ایجاد کرده است.نتایج حاصل از شبیهسازیها در مقاله بیان میکنند که: زمان کل تکمیل مأموریتها تا ۱۲.۱۳٪ کاهش یافته است؛ تعداد تعارضها بهطور محسوس کاهش یافته یا حذف شدهاند؛ استفاده از ایستگاهها بهصورت متعادلتری توزیع شده است؛ AGVها زمان کمتری را در حالت انتظار سپری کردهاند.در نهایت، این گام به تصمیمگیران صنعتی و مهندسان لجستیک این امکان را میدهد که با استفاده از نتایج حاصل، اثربخشی راهکار پیشنهادی را از منظر عددی، فنی و اقتصادی بسنجند—و در صورت تأیید، برای پیادهسازی واقعی آن در محیط عملیاتی برنامهریزی کنند.

پیادهسازی و ارزیابی عملکرد | آزمون واقعی الگوریتم در شرایط صنعتی

گام اول: طراحی محیط شبیهسازیشده برای آزمون واقعگرایانه الگوریتم

برای اینکه اعتبار علمی و صنعتی الگوریتم MASA اثبات شود، ابتدا باید بستری برای آزمون دقیق آن فراهم شود—بستری که نهتنها نمایانگر یک محیط عملیاتی واقعی باشد، بلکه بهصورت کنترلشده اجازه مقایسه بین الگوریتم پیشنهادی و روشهای موجود را بدهد. مقاله با طراحی یک سیستم شبیهسازی دقیق و کاملاً منطبق بر ساختار RMFS، این محیط آزمایشگاهی را فراهم کرده است. در این محیط شبیهسازی:

مسیرهای انبار در قالب یک گراف جهتدار فضا–مکان مدلسازی شدهاند که شامل گرههای راهرو، چهارراه، ایستگاه و ورودی/خروجی است

سیستم شامل ۱۰ تا ۲۰ AGV مستقل است که هرکدام وظیفهی جابجایی یک پاد به ایستگاه برداشت را دارند

چهار ایستگاه برداشت با موقعیتهای متفاوت و ظرفیت کاری مشخص در نظر گرفته شدهاند

فهرستی از مأموریتها شامل ۲۰۰ سفارش حمل پاد تولید شده که AGVها باید آنها را تکمیل کنند

پارامترهایی نظیر سرعت AGV، مدتزمان بارگیری، تأخیر تخلیه، محدودیت ظرفیت گلوگاهها و محدودیت ترافیکی مسیرها نیز وارد مدل شدهاند

این شبیهسازی یک زمین بازی نیمهواقعی–نیمهتحلیلی ایجاد کرده است که در آن میتوان سه حالت:۱. روش سنتی RAR ۲. MASA با قانون CAR؛ ۳. MASA با قانون OTAR را دقیقاً تحت شرایط مشابه مقایسه کرد. بهعبارت دیگر، محیط شبیهسازی مثل یک «خط تولید آزمایشی مجازی» عمل کرده است که خروجی هر الگوریتم را با دقت صنعتی ارزیابی میکند.

گام دوم: اجرای الگوریتم MASA و طراحی فرآیند تخصیص و مسیردهی در مقیاس عملیاتی

پس از آمادهسازی محیط، مرحلهی اجرای الگوریتم آغاز میشود. در این گام، مقاله الگوریتم MASA را بر پایه سه مؤلفهی کلیدی راهاندازی کرده است:

تخصیص ایستگاهها با قوانین OTAR و CAR: برای هر AGV که مأموریت حمل پاد دارد، ایستگاهی انتخاب میشود که یا کمترین تراکم را دارد (CAR) یا زودترین زمان آزادشدن را دارد (OTAR). این تصمیمگیری بر اساس تحلیل لحظهای صفهای ایستگاهها و پیشبینی وضعیت آینده انجام میشود.

ساخت گراف فضا–زمان برای هر AGV: با اضافهکردن بُعد زمان به گراف انبار، شبکهای ایجاد میشود که در آن، موقعیت هر AGV در زمان مشخص قابل ردیابی و کنترل است. این شبکه، بستر لازم برای مسیردهی بدون تعارض را فراهم میکند.

طراحی مسیر با الگوریتم A*: برای هر AGV، مسیر اختصاصی و بدون برخورد از مبدا تا ایستگاه هدف طراحی میشود. این مسیر نهتنها کوتاهترین مسیر مکانی، بلکه سریعترین مسیر زمانی با حداقل هزینه توقف و چرخش است.

همزمان، الگوریتم SA (Simulated Annealing) نیز در حال اجراست تا تخصیصهای ایستگاهها و ترتیب مأموریتها را بهینهسازی کند. در هر تکرار، یک پیکربندی جدید ایجاد میشود و سیستم بررسی میکند که آیا این تغییر باعث بهبود در عملکرد کلی شده یا خیر. اگر پاسخ مثبت باشد، تغییر حفظ میشود؛ در غیر این صورت، بسته به دمای فعلی سیستم، ممکن است آن را بهطور موقت بپذیرد. در پایان این گام، MASA برای هر AGV، یک مأموریت، یک مسیر بهینه و یک ایستگاه تخصیصیافته را تولید کرده است—در شرایطی که تعارض، بنبست یا صف به حداقل رسیده است.

گام سوم: مقایسهی عددی بین MASA و روش سنتی RAR

گام سوم، مرحلهی تحلیل نتایج و استخراج دادههای عددی برای سنجش اثربخشی الگوریتم پیشنهادی است. در این بخش، مقاله خروجی سه الگوریتم مختلف را با هم مقایسه کرده است:

RAR (روش پایه): تخصیص ایستگاهها بهصورت تصادفی انجام میشود، بدون درنظر گرفتن ترافیک یا صف

MASA + CAR: زمانبندی فضا–زمان با تخصیص براساس تراکم لحظهای

MASA + OTAR: زمانبندی فضا–زمان با تخصیص براساس زمان باز شدن ایستگاه

نتایج حاصل از این مقایسه نشان میدهند که:

MASA + OTAR توانسته است زمان کل تکمیل مأموریتها را تا ۱۲.۱۳٪ کاهش دهد

MASA + CAR نیز عملکرد قابل توجهی داشته و کاهش ۹.۳٪ در زمان عملیات را رقم زده است

روش RAR در اکثر موارد منجر به تراکم در برخی ایستگاهها، افزایش انتظار AGVها و بروز تعارضهای متعدد شده است

در MASA، بهدلیل استفاده از گراف فضا–زمان، تعارضهای حرکتی بین AGVها عملاً حذف شدهاند

گام چهارم: تحلیل کیفی و مهندسی از دلایل موفقیت MASA در بهبود عملکرد

در آخرین گام، مقاله وارد فاز تفسیر مهندسی نتایج میشود و تحلیل میکند که چرا MASA موفق شده است چنین بهبودی در عملکرد ایجاد کند. نکات کلیدی تحلیل به شرح زیر هستند:

مدلسازی فضا–زمان، تضادها را قبل از وقوع حذف کرده است:

برخلاف مدلهای سنتی که تنها بعد مکانی را در نظر میگیرند، MASA با افزودن بُعد زمان به شبکه، توانسته است AGVها را در زمان و مکان از هم جدا کند. این یعنی حتی اگر دو AGV مسیر مشابه داشته باشند، سیستم آنها را در زمانهای مختلف عبور میدهد و از همپوشانی جلوگیری میکند.الگوریتم تخصیص مبتنی بر آیندهنگری، از صف و تأخیر جلوگیری کرده است:

در حالیکه RAR فقط نزدیکی مکانی را معیار قرار میدهد، OTAR زمان باز شدن ایستگاه را تحلیل میکند. این دیدگاه آیندهنگر باعث میشود AGVها به ایستگاههایی هدایت شوند که نهتنها نزدیک، بلکه واقعاً قابل استفاده هستند.A* ارتقایافته، مسیرهایی با کمترین توقف، چرخش و تراکم را طراحی کرده است:

الگوریتم مسیریابی نهتنها از نظر سرعت، بلکه از منظر روانی و ایمنی حرکت نیز عملکرد بالایی داشته و باعث شده است AGVها بدون نیاز به توقفهای اجباری در مسیر حرکت کنند.Simulated Annealing، سیستم را از نقاط بهینهی موضعی خارج کرده و به جوابهای بهتر رسانده است:

این بهینهساز هوشمند، با ساختارهای همسایگی قوی و مکانیزم پذیرش کنترلشده، اجازه داده است که MASA از ترکیبهای ضعیف عبور کند و به پیکربندیهای قویتری از نظر بهرهوری برسد.

در جمعبندی این گام، مقاله بهوضوح نشان میدهد که موفقیت MASA ناشی از یک نوآوری تکی نیست، بلکه حاصل همافزایی سه لایهی مدلسازی، تخصیص و بهینهسازی است. این ساختار یکپارچه، سیستم AGV را از یک ناوگان مستقل و غیرهمگام، به یک ارکستر هماهنگ، هوشمند و ضدترافیک تبدیل کرده است.

کاربرد صنعتی | MASA در میدان واقعی لجستیک و انبارداری هوشمند

مسئلهی امروز صنعت: ترافیک رباتها، گره در تحویل، و کاهش راندمان

در دنیای لجستیک مدرن، شرکتهایی مانند Amazon، Cainiao، Alibaba، JD.com و شرکتهای پردازش سفارش مبتنیبر اتوماسیون، روزانه با هزاران تقاضای جابجایی کالا روبهرو هستند. در این میان، سیستمهای RMFS با استفاده از AGVهایی که بهطور هوشمند پادها (قفسهها) را جابهجا میکنند، انقلابی در سرعت و دقت عملیات به وجود آوردهاند. اما گسترش تعداد AGVها به تنهایی کافی نیست. بدون هماهنگی بین این رباتها، یک سیستم کاملاً اتوماتیک میتواند به همان اندازهی سیستمهای سنتی ناکارآمد شود. وقتی دهها AGV در فضای محدودی در حال حرکت هستند، کوچکترین اشتباه در تخصیص ایستگاه یا مسیریابی میتواند باعث گرههای لجستیکی، توقف زنجیره، و ایجاد صف در ایستگاهها شود. در این نقطه است که MASA تبدیل به یک راهحل صنعتی ارزشمند میشود.

سناریوی اول: استفاده از MASA در مراکز Fulfillment پرظرفیت (مانند Amazon، Cainiao و JD.com)

در مراکز پردازش سفارشات غولپیکری مانند Amazon یا Cainiao، روزانه صدها هزار سفارش باید در کسری از زمان پردازش، تجمیع، بستهبندی و ارسال شوند. در چنین محیطهایی، اغلب بیش از هزار AGV بهصورت همزمان در حال حرکتاند؛ آن هم در راهروهایی محدود، با ایستگاههایی پرترافیک، و در حال سرویسدهی به هزاران پاد که هرکدام شامل دهها SKU هستند. در این سیستمها، کوچکترین ترافیک در ایستگاه برداشت یا مسدودشدن یک راهرو میتواند به اختلال زنجیرهای در کل جریان عملیاتی منجر شود. مثلاً توقف یک AGV برای ۴۵ ثانیه، باعث معطلی ۷ AGV دیگر در پشت سرش میشود، که این خود منجر به ازدحام مسیرهای جایگزین، گرههای تصمیمگیری نامناسب و افزایش زمان کل تحویل سفارش میشود. در این محیط، MASA نقش «هستهی مغز تصمیمگیرندهی لجستیکی» را ایفا میکند:

با تحلیل لحظهای وضعیت ایستگاهها، زمان تقریبی آزاد شدن آنها را پیشبینی میکند (OTAR)

با تخصیص دینامیک ایستگاهها به AGVها، بار عملیاتی را متعادل نگه میدارد

با ساخت مدل فضا–زمان، حرکت هر AGV را بهصورت کاملاً بدون تداخل طراحی میکند

با بهرهگیری از SA، بهصورت پیوسته ترکیب تخصیصها و مسیرها را بازتنظیم میکند تا حتی در شرایط تغییر ناگهانی بارکاری، سیستم از تعادل خارج نشود

نتیجه: زمان متوسط تکمیل مأموریتها تا ۱۲٪ کاهش مییابد، تعداد صفهای ایستگاهی تقریباً به صفر میرسد، مسیرهای عبوری در اوج ترافیک بهصورت بهینه توزیع میشوند و صدها هزار دلار صرفهجویی عملیاتی در مقیاس ماهانه ایجاد میشود.

سناریوی دوم: کاربرد MASA در زنجیره تأمین تولید (Factory Intralogistics)

در کارخانههای مدرن که تولید جریان پیوسته دارند—مثل مونتاژ خودرو، تجهیزات الکترونیکی، یا تولید دارویی—اغلب از AGVها برای انتقال مواد اولیه، نیمهساختهها و قطعات بین انبار، خطوط مونتاژ، و ایستگاههای کنترل کیفیت استفاده میشود. این جابهجایی باید با دقت میلیمتری و زمانبندی ثانیهای انجام شود؛ چرا که توقف یک ایستگاه در خط تولید، میتواند میلیونها تومان هزینه در هر دقیقه به شرکت تحمیل کند. در این محیطها، مسیرها بسیار باریک، اشتراکی، و پر رفتوآمد هستند؛ AGVها باید بهصورت هماهنگ بین مناطق ذخیرهسازی، خطوط و انبار میانی حرکت کنند. استفاده از MASA در چنین ساختارهایی مزیتهای زیر را به همراه دارد:

با در نظر گرفتن ترتیب دقیق نیاز خطوط تولید، زمانبندی حرکت AGVها را بهگونهای تنظیم میکند که مواد اولیه دقیقاً در لحظهی نیاز به محل برسند

از ایجاد صف یا تأخیر در ایستگاههای بازرسی یا تخلیه جلوگیری میکند، چون تخصیصها بر اساس ظرفیت لحظهای انجام میشود

چرخش، توقف و تداخل مسیرها را با مسیرهایی فضا–زمانی بازتنظیم میکند، بهطوریکه هیچ AGV مانع دیگری نشود

با SA، در مواجهه با تغییرات لحظهای در برنامه تولید (مثل اولویتبندی سفارش خاص)، پیکربندی مسیرها و تخصیصها را دوباره بهینه میکند

نتیجه: خط تولید هیچوقت بدون مواد نمیماند، تراکم بین ایستگاهها مدیریت میشود، نرخ بهرهبرداری از AGVها بالا میرود و توقف ناخواسته خطوط به حداقل ممکن میرسد. MASA در اینجا، نقش یک هماهنگکنندهی بیخطای عملیات داخلی را ایفا میکند.

سناریوی سوم: کاربرد MASA در مراکز توزیع خردهفروشی (Retail Distribution Centers)

در زنجیرههای خردهفروشی با چند صد شعبه، مانند Walmart، Carrefour یا Lidl، هر دقیقهای که سفارش یک فروشگاه دیر آماده شود، به معنای کمبود کالا در قفسهها و از دست رفتن فروش است. در مراکز توزیع این شرکتها، انبارهایی وجود دارد که با RMFS کار میکنند تا سفارشهای دهها فروشگاه را بهطور همزمان آمادهسازی و ارسال کنند.

AGVها باید در زمانی محدود، صدها پاد را به ایستگاههای بستهبندی مربوط به فروشگاههای مختلف منتقل کنند. این فرآیند، در اوج ساعات کاری، به ترافیکی شدید و حتی صفهای حرکتی در راهروهای مشترک منتهی میشود. MASA در این سناریو چه میکند؟

ایستگاههای بستهبندی را هوشمندانه به AGVهایی اختصاص میدهد که سفارش مربوط به همان فروشگاه را دارند، اما بهگونهای که ازدحام در ایستگاهها ایجاد نشود

مسیرهایی طراحی میکند که AGVها با کمترین تقاطع و تعارض از مسیرهای مختلف به مقصد برسند

با توجه به زمان خروج برنامهریزیشدهی کامیونهای ارسال، مأموریتها را اولویتبندی میکند و مسیرها را مطابق با نیاز زمانبندی میچیند

در شرایط ترافیک بالا، تخصیصهای اولیه را با SA بازتنظیم میکند تا فروشگاههای پُر تقاضا سریعتر سرویس داده شوند

نتیجه: تمام فروشگاهها سفارش خود را بهموقع دریافت میکنند، ایستگاههای پُرتقاضا تحت فشار نمیروند، مسیرهای حرکتی بهینه میشوند و مشتری نهایی هیچگاه با قفسهی خالی مواجه نمیشود. MASA در این فضا، نقش یک مدیر ارشد عملیات بینقص را ایفا میکند که در لحظه تصمیم میگیرد.

سناریوی چهارم: کاربرد MASA در لجستیک فرودگاهی و پایانههای ترابری

فرودگاهها، پایانههای بار کانتینری، و مراکز حملونقل مرزی از جمله شلوغترین و حساسترین محیطهای لجستیکی جهان هستند. در این مکانها، جابهجایی بار، چمدان، کانتینر یا کالا باید با دقت بالا و بدون کوچکترین تأخیر انجام شود. هر توقف، ممکن است به تعویق پرواز، صف کامیونها، یا ازدحام گمرکی منجر شود. AGVهایی که در این فضاها کار میکنند، باید محمولهها را از نواحی بارگیری به ایستگاههای اسکن، تفکیک، یا ارسال منتقل کنند. MASA در این شرایط، قابلیتهای منحصربهفردی ارائه میدهد:

مسیرهایی طراحی میکند که AGVها در مسیرهای اشتراکی دچار تقاطع یا توقف ناگهانی نشوند—حتی در زمان پیک ترافیکی

با مدلسازی زمانبندی مسیرها، مسیر عبور هر AGV را بهگونهای میچیند که با حرکت سایر ناوگان (چه AGV دیگر، چه تجهیزات زمینی) تداخل نداشته باشد

نقاط کلیدی مانند دروازههای اسکن و پلتفرمهای تحویل را بهصورت لحظهای تخصیص میدهد تا هیچ ایستگاهی دچار صف نشود

اگر به هر دلیل یک مسیر مسدود شود (مانند خرابی AGV یا بستهشدن یک مسیر)، بلافاصله مسیر جایگزین را از گراف فضا–زمان استخراج میکند

نتیجه: جابجایی بار در فرودگاه یا پایانه با سرعت و بدون توقف انجام میشود. هزینههای تاخیر کاهش مییابد، امنیت عملیاتی افزایش مییابد، و جریان حملونقل روان، پیوسته و دقیق باقی میماند. MASA در این سناریو، مثل برج مراقبت دیجیتال AGVها عمل میکند.

جمعبندی نهایی

MASA؛ از مدیریت رباتها تا خلق یک اکوسیستم لجستیکی هماهنگ

تحول در لجستیک، دیگر به معنای افزودن ابزارهای هوشمند نیست؛ بلکه یعنی طراحی سیستمی که در لحظه فکر کند، هماهنگ عمل کند، و پیش از بروز بحران، آن را حل کرده باشد. الگوریتم MASA، قلب تپندهایست که این آینده را ممکن میکند. MASA صرفاً یک الگوریتم نیست—بلکه یک رویکرد سیستمیست که توانسته با تلفیق سه شاهکلید پیشرفته: مدلسازی فضا–زمانی حرکت AGVها، تخصیص هوشمند ایستگاهها بر پایه تحلیل لحظهای (CAR و OTAR) و بهینهسازی ترکیبی مسیرها با SA و A* ناوگان AGV را از یک مجموعهی مستقل و بینظم، به یک “اکوسیستم تعاملی و دقیق” تبدیل کند که در آن، هر ربات میداند کجا باید برود، چه زمانی حرکت کند، از کدام مسیر برود، و چگونه از مسیر سایرین گرهزدایی کند. این نگاه، منجر به:کاهش ۱۲٪ در زمان تکمیل عملیات، حذف تعارضها در حرکت، بهرهبرداری کامل و متوازن از ظرفیت ایستگاههاو انعطاف در برابر تغییرات لحظهای سفارشات میشود—نتایجی که نهفقط روی کاغذ، بلکه در آزمایشهای عملیاتی واقعی اثبات شدهاند.

آیندهی لجستیک در دستان شماست؛ آیا آمادهاید؟

اگر شما هم در تلاشید لجستیک خود را از یک سیستم پرزحمت، شلوغ و واکنشی به یک زیرساخت خودتنظیم، واکنشپذیر و پیشبینیگر ارتقاء دهید، MASA دقیقاً همان بلوک گمشدهایست که باید در قلب سیستم شما قرار گیرد. ما اینجا هستیم تا:

🔹 AGVهای شما را بهینه هدایت کنیم

🔹 ایستگاههای شما را هوشمندانه تخصیص دهیم

🔹 ترافیک داخلی انبارتان را محو کنیم

🔹 و لجستیک شما را به نقطهای از کارایی برسانیم که «توقف» در آن بیمعنا باشد

همین حالا با ما تماس بگیرید، اگر به دنبال این هستید که:

سیستم AGV شما مثل یک ارکستر هماهنگ کار کند

صف، ترافیک، برخورد و توقف را از فرهنگنامهی انبار خود حذف کنید

از اتوماسیون صرف، وارد سطح «تصمیمسازی هوشمند» شوید

و مهمتر از همه، یک سیستم لجستیکی بسازید که در اوج پیچیدگی، روان و بیخطا عمل کند

وقت آن رسیده که تصمیم بگیرید: آیا میخواهید صرفاً از فناوری استفاده کنید؟ یا میخواهید آن را به خدمت بگیرید؟ ما آمادهایم با شما، زیرساخت آینده را طراحی کنیم.

Reference

Jiansha Lu, Chenhao Ren, Yiping Shao, Jionglin Zhu, Xianfeng Lu

“An automated guided vehicle conflict-free scheduling approach considering assignment rules in a robotic mobile fulfillment system”,

Computers & Industrial Engineering 2023

DOI: 10.1109/TASE.2024.3362807

بدون نظر