در فضای رقابتی امروز صنعت کفش، که تغییرات مد و نیاز مشتری با سرعتی بیسابقه در حال وقوع است، مدیریت عملیات انبار دیگر یک فعالیت پشتیبان ساده محسوب نمیشود، بلکه بهعنوان یک مؤلفه استراتژیک در موفقیت زنجیره تأمین نقشآفرینی میکند. شرکتهای کفشسازی و خردهفروشان آنلاین با ترکیبی پیچیده از SKUهای متنوع—بر اساس مدل، سایز، رنگ و حتی سری تولید—مواجه هستند که باید در کمترین زمان ممکن پردازش و به دست مشتری برسند. در چنین شرایطی، کوچکترین ناهماهنگی یا ناکارآمدی در فرآیند پیکینگ (Order Picking) میتواند به تاخیر در تحویل، افزایش هزینههای عملیاتی و حتی از دست رفتن مشتریان وفادار منجر شود. سیستمهای مدیریت انبار (WMS) که زمانی تنها برای ثبت موجودی و پیگیری سفارشها بهکار میرفتند، اکنون باید فراتر از نقش ثبتکننده داده عمل کنند و به یک مغز تصمیمگیر دادهمحور تبدیل شوند که میتواند جریان کار را بهینه کند، الگوهای برداشت کالا را بازطراحی نماید و بهصورت بلادرنگ با تغییرات تقاضا هماهنگ شود.

یک WMS ارتقایافته بر پایه تحلیل داده، نهتنها قادر به مکانیابی کالاها در قفسههاست، بلکه با استفاده از دادههای واقعی عملیات، الگوهای بهینه برداشت را شناسایی و بهطور پویا اعمال میکند. این دادهها شامل مسیرهای پیمودهشده توسط پیکرها، زمانهای توقف در نقاط مختلف، تراکم ترافیکی در راهروها، و حتی توالی برداشت کالاها در سفارشات ترکیبی است. چنین سامانهای با بهرهگیری از تحلیل پیشبینی (Predictive Analytics) میتواند سفارشات آینده را بر اساس الگوهای خرید پیشبینی کرده و موجودی قفسهها را بهگونهای بازچینش کند که فاصله فیزیکی بین اقلام پرتقاضا کاهش یابد. این یعنی هر قدم پیکرها در انبار، ارزش بیشتری ایجاد میکند و سفارشات در بازه زمانی کوتاهتری تکمیل میشوند، بدون آنکه فشار کاری غیرضروری بر نیروی انسانی یا تجهیزات وارد شود.

چالش اصلی در صنعت کفشسازی این است که تنوع بالا و حجم زیاد SKUها، همراه با نیاز به دقت بالا در انتخاب سایز و رنگ صحیح، فرآیند پیکینگ را به یک عملیات حساس و پیچیده تبدیل میکند. برای مثال، در یک انبار کفش، دو جعبه با ظاهر مشابه ممکن است تنها در یک عدد سایز تفاوت داشته باشند، اما ارسال اشتباه یکی بهمعنای بازگشت کالا، هزینه دوباره حمل و احتمال نارضایتی مشتری است. اینجاست که یک WMS دادهمحور با یکپارچهسازی فناوریهای RFID، RTLS و تحلیل تصویری میتواند خطاهای انسانی را به حداقل برساند. چنین سیستمی حتی میتواند با ثبت و تحلیل دادههای حرکتی کارکنان، مسیرهای غیرضروری را شناسایی و حذف کند، و با ترکیب سفارشات مشابه، تعداد دفعات مراجعه به یک قفسه را کاهش دهد—رویکردی که در انبارهای سنتی به دلیل فقدان دادههای همزمان، بهسختی امکانپذیر است.

سرمایهگذاری روی چنین ارتقایی نهتنها به کاهش هزینههای عملیاتی و افزایش بهرهوری منجر میشود، بلکه زمینه ایجاد یک انبار یادگیرنده را فراهم میکند—انباری که هر روز از دادههای خود میآموزد، فرآیندهایش را بهبود میدهد و حتی میتواند در طراحی چیدمان آینده و تخصیص منابع نقش فعال ایفا کند. نتیجه این تحول، پلی مستقیم از قفسه تا کفش است: مسیری کوتاهتر، سریعتر، دقیقتر و اقتصادیتر که هم رضایت مشتری را تضمین میکند و هم ارزشآفرینی پایدار برای کسبوکار ایجاد میکند.

چالشهای فعلی پیکینگ و محدودیتهای WMS سنتی

در بسیاری از انبارهای کفش، حتی آنهایی که از یک WMS سنتی استفاده میکنند، فرآیند پیکینگ همچنان بهشدت به تجربه اپراتور و روشهای ثابت وابسته است. WMS در این مدلها عمدتاً بهعنوان یک ثبتکننده اطلاعات موجودی و یک راهنمای ایستا عمل میکند، نه یک سیستم تصمیمگیر پویا. این یعنی مسیر حرکت پیکرها، ترتیب برداشت کالاها و تخصیص وظایف، اغلب بر اساس الگوهای از پیش تعیینشده و بدون توجه به تغییرات لحظهای در حجم سفارش، تراکم مسیرها یا موقعیت فعلی نیروی انسانی انجام میشود. نتیجه چنین رویکردی، حرکات تکراری، زمانهای انتظار طولانی و استفاده غیربهینه از منابع است که بهطور مستقیم بهرهوری را کاهش میدهد.

یکی از چالشهای عمده، عدم ادغام بلادرنگ دادههای عملیاتی در فرآیند تصمیمگیری WMS است. برای مثال، اگر در یک شیفت کاری، سفارشهای سایز ۴۲ مردانه بهطور غیرمنتظرهای افزایش پیدا کند، یک WMS سنتی تنها این افزایش را ثبت میکند، اما قادر به بازچینش سریع مسیرهای پیکینگ یا جابهجایی موجودی به موقعیتهای نزدیکتر به ایستگاه بستهبندی نیست. این واکنش کند، باعث میشود پیکرها بارها و بارها مسیر طولانیتری را برای برداشت همان SKU طی کنند، که در یک بازه زمانی چندساعته، میتواند منجر به هدررفت صدها متر حرکت و چندین دقیقه زمان اضافی برای هر سفارش شود.

نبود یکپارچگی با فناوریهای ردیابی پیشرفته نیز یک محدودیت جدی است. در بسیاری از انبارها، سیستم RFID یا حسگرهای RTLS تنها برای کنترل ورود و خروج کالا بهکار میروند و دادههای آنها وارد منطق تصمیمگیری WMS نمیشود. در نتیجه، حتی اگر سیستم بتواند موقعیت دقیق هر جعبه کفش را در لحظه شناسایی کند، از این اطلاعات برای بهینهسازی مسیرها یا ترتیب برداشت استفاده نمیکند. این همان شکاف حیاتی است که بین «داشتن داده» و «استفاده هوشمند از داده» وجود دارد.

یکی دیگر از چالشهای کلیدی، مدیریت ناکارآمد سفارشات ترکیبی (Batch Picking) است. در صنعت کفش، به دلیل تنوع بالای سفارشها، ترکیب چند سفارش برای برداشت همزمان میتواند بهرهوری را بهشدت افزایش دهد، اما در WMSهای سنتی، این ترکیب یا بهصورت دستی انجام میشود یا بر اساس قوانین سادهای که به شرایط واقعی عملیات توجهی ندارند. برای مثال، ممکن است سیستم دو سفارش با اقلام مشابه را ترکیب نکند، چون الگوریتم آن بر اساس شماره سفارش و زمان ثبت اولویتبندی میکند، نه بر اساس موقعیت فیزیکی کالاها یا میزان همپوشانی مسیر.

در نهایت، باید به محدودیت در قابلیت یادگیری و بهبود مستمر اشاره کرد. یک WMS سنتی معمولاً از دادههای تاریخی برای تغییرات بلندمدت استفاده میکند (مثلاً بازچینی سالانه انبار)، اما توانایی یادگیری روزانه یا حتی ساعتی ندارد. این یعنی تغییرات سریع در الگوهای سفارش یا رفتار کارکنان، عملاً تا چرخه بازنگری بعدی در سیستم منعکس نمیشوند. در یک بازار پررقابت که سرعت و انعطافپذیری حیاتی است، این تأخیر در یادگیری، میتواند فرصتهای بزرگی را از بین ببرد و سازمان را در واکنش به تغییرات کند کند.

رویکرد نوآورانه دادهمحور در ارتقای WMS

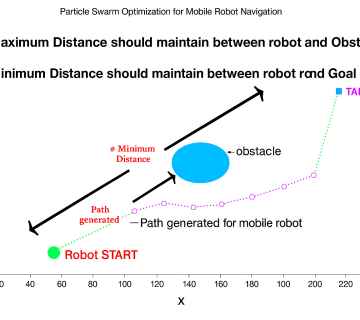

رویکرد پیشنهادی مقاله، بر پایه این ایده استوار است که یک WMS باید از یک سامانه ایستا و واکنشگر به یک سیستم پویا، یادگیرنده و پیشبینیکننده تبدیل شود. این گذار با ترکیب قابلیتهای جمعآوری داده بلادرنگ، تحلیل پیشرفته و مدلسازی عملیاتی انجام میشود تا تصمیمات پیکینگ نه صرفاً بر اساس قوانین ثابت، بلکه بر اساس شرایط واقعی و متغیر انبار اتخاذ شوند. در این چارچوب، دادههای جمعآوریشده از فرآیندهای روزانه—شامل زمانهای برداشت، مسیرهای پیمودهشده، تراکم راهروها، ترتیب برداشت کالاها و حتی زمان انتظار در ایستگاههای بستهبندی—بهصورت مستقیم وارد موتور تصمیمگیری WMS میشوند. این دادهها در لحظه پردازش شده و خروجی آن، پیشنهادهای بهینه برای تخصیص وظایف، مسیرها و ترتیب برداشت است.

یکی از نوآوریهای کلیدی این رویکرد، ادغام مستقیم فناوریهای ردیابی پیشرفته با منطق تصمیمگیری WMS است. برای مثال، دادههای RFID که موقعیت دقیق هر جعبه کفش را مشخص میکنند، نهتنها برای کنترل موجودی، بلکه برای بازطراحی مسیرهای پیکینگ استفاده میشوند. به همین ترتیب، دادههای RTLS که حرکت پیکرها و AMRها را پایش میکنند، امکان شناسایی نقاط پرترافیک یا مسیرهای ناکارآمد را فراهم میکنند. این ادغام باعث میشود که سیستم بتواند در لحظه، مسیرهای جایگزین پیشنهاد دهد، ترتیب برداشت را تغییر دهد یا حتی وظایف را بین کارکنان جابهجا کند تا از گلوگاهها جلوگیری شود.

تحلیل پیشبینی (Predictive Analytics) نقش محوری در این رویکرد دارد. سیستم با بررسی الگوهای تاریخی سفارشات، میتواند تقاضا برای SKUهای خاص را در بازههای زمانی مختلف پیشبینی کند و موجودی این اقلام را به موقعیتهای نزدیکتر به ایستگاههای بستهبندی منتقل کند. این پیشبینیها حتی میتوانند به برنامهریزی نیروی انسانی کمک کنند؛ مثلاً اگر سیستم بداند که در ساعات پایانی روز احتمال افزایش سفارشات کفشهای ورزشی سایز ۴۲ بالاست، میتواند مسیرهای برداشت این کالاها را از قبل بهینه کند و کارکنان را به آن بخشها هدایت نماید.

یکی از نقاط قوت دیگر این روش، مدیریت هوشمند سفارشات ترکیبی (Batch Picking Optimization) است. به جای قوانین ساده یا پردازش دستی، سیستم با استفاده از الگوریتمهای خوشهبندی و تحلیل مسیر، سفارشاتی که بیشترین همپوشانی در مسیر برداشت دارند را بهصورت خودکار در یک دسته قرار میدهد. این کار باعث کاهش تعداد مراجعات به یک قفسه، کاهش مسافت پیمودهشده و افزایش تعداد سفارشات تکمیلشده در هر شیفت میشود.

این رویکرد نهتنها به بهبود بهرهوری کمک میکند، بلکه زیرساخت یادگیری مداوم (Continuous Learning) را هم فراهم میکند. هر عملیات پیکینگ بهعنوان یک «داده آموزشی» جدید وارد سیستم میشود، مدلهای پیشبینی بهروزرسانی میشوند و پیشنهادهای آینده دقیقتر میگردند. به این ترتیب، WMS از یک سیستم صرفاً مدیریتی به یک عامل فعال بهینهساز عملیات ارتقا مییابد که میتواند بهطور مداوم با تغییرات بازار، رفتار مشتریان و شرایط عملیاتی هماهنگ شود.

چارچوب پیشنهادی و مراحل پیادهسازی

چارچوب پیشنهادی مقاله برای ارتقای سیستم مدیریت انبار (WMS) در صنعت کفش، بر پایه یک مسیر تحول تدریجی بنا شده که بتواند هم در کوتاهمدت اثربخشی ایجاد کند و هم در بلندمدت زیرساخت یک انبار یادگیرنده و دادهمحور را فراهم سازد. این چارچوب چهار مرحله اصلی دارد که از جمعآوری داده و دیجیتالیسازی آغاز میشود، با مدلسازی و شبیهسازی ادامه پیدا میکند، سپس وارد مرحله بهینهسازی تصمیمات و اجرای بلادرنگ میشود و در نهایت با یادگیری مداوم تکامل پیدا میکند. نکته کلیدی این است که این مراحل نه بهصورت خطی، بلکه در قالب یک چرخه بسته و خودبهینهساز اجرا میشوند، به این معنا که دادههای مرحله چهارم به مرحله اول بازمیگردند و کیفیت تصمیمات را به مرور زمان ارتقا میدهند.

مرحله اول: یکپارچهسازی و دیجیتالیسازی دادهها (Data Integration & Digitization)

این مرحله، ستون فقرات کل پروژه است، زیرا بدون دادههای کامل، دقیق و قابل استفاده، حتی بهترین الگوریتمها هم نتیجه مطلوبی نخواهند داشت. در این گام، همه منابع دادهای موجود در انبار شناسایی میشوند: اطلاعات موجودی و مکان کالاها در WMS فعلی، دادههای برچسبهای RFID نصبشده روی جعبهها یا پالتها، اطلاعات حسگرهای RTLS که موقعیت لحظهای پیکرها و AMRها را ثبت میکنند، دادههای بارکدخوانها، و حتی گزارشهای دستی اپراتورها. سپس این دادهها از نظر فرمت، کیفیت و دقت بررسی و پالایش میشوند. یکی از راهکارهای کلیدی در این مرحله، ایجاد یک لایه میانی داده (Data Middleware) است که بتواند دادهها را از منابع مختلف جمعآوری، تمیز و استانداردسازی کند و به پایگاه مرکزی ارسال کند. برای مثال، اگر یک RFID نشان میدهد که جعبه کفش در راهروی ۵، قفسه B، طبقه دوم قرار دارد ولی WMS مکان آن را در راهروی ۶ ثبت کرده، این تضاد باید بهطور خودکار شناسایی و اصلاح شود. در محیطهای پرتنوع SKU مانند صنعت کفش، این همسانسازی دادهها نقشی حیاتی دارد تا خطاهای ناشی از اطلاعات ناهماهنگ حذف شود.

مرحله دوم: مدلسازی جریان عملیات و ایجاد دوقلوی دیجیتال (Operational Flow Modeling & Digital Twin)

پس از یکپارچهسازی دادهها، باید تصویری جامع و زنده از کل عملیات انبار ایجاد شود. این کار با مدلسازی جریان کامل پیکینگ—از لحظه ورود سفارش تا بستهبندی و ارسال—انجام میگیرد. در این مدل، همه عناصر فیزیکی (راهروها، قفسهها، ایستگاههای کاری)، موجودیها، تجهیزات حملونقل داخلی و مسیرهای حرکت تعریف میشوند. سپس با استفاده از دادههای بلادرنگ، یک دوقلوی دیجیتال (Digital Twin) ساخته میشود که هر تغییر در محیط واقعی را فوراً منعکس میکند. این دوقلو نهتنها امکان نظارت لحظهای را فراهم میکند، بلکه ابزار قدرتمندی برای شبیهسازی سناریوهای مختلف پیش از اعمال تغییرات واقعی است. برای مثال، میتوان آزمایش کرد که اگر مسیر دسترسی به قفسههای محبوب در ساعات اوج سفارش بسته شود و مسیر جایگزین فعال شود، چه تاثیری بر زمان تکمیل سفارشها خواهد داشت. این قابلیت شبیهسازی به مدیران اجازه میدهد قبل از ریسککردن در محیط واقعی، اثر تصمیمات را بسنجند و بهترین سناریو را انتخاب کنند.

مرحله سوم: تحلیل پیشرفته و بهینهسازی تصمیمات پیکینگ (Advanced Analytics & Picking Optimization)

در این مرحله، دادههای جمعآوریشده و مدلسازیشده وارد یک موتور تحلیل پیشرفته میشوند که میتواند از ترکیب الگوریتمهای خوشهبندی، یادگیری ماشین، و بهینهسازی مسیر استفاده کند. هدف، یافتن بهترین ترتیب برداشت کالاها، کوتاهترین مسیرها، و کارآمدترین ترکیب سفارشات است. برای مثال، اگر سه سفارش متفاوت شامل کفشهای مدل A و مدل B هستند و این دو مدل در قفسههای نزدیک به هم قرار دارند، سیستم میتواند این سفارشها را به یک پیکر اختصاص دهد تا هر دو مدل را در یک مسیر برداشت کند و از مراجعه مجدد به همان نقطه جلوگیری کند. علاوه بر این، با استفاده از تحلیل الگوهای زمانی، سیستم میتواند پیشبینی کند که در ساعات بعدی روز، تقاضا برای سایز یا مدل خاصی افزایش خواهد یافت و مسیرها را از پیش بهینه کند تا از ازدحام جلوگیری شود. این تصمیمات نه بر اساس حدس و گمان، بلکه بر پایه دادههای واقعی و الگوریتمهای دقیق اتخاذ میشوند.

مرحله چهارم: اجرای بلادرنگ و یادگیری مداوم (Real-Time Execution & Continuous Learning)

آخرین مرحله، اجرای سریع و بدون تاخیر تصمیمات بهینه است. در این مرحله، WMS ارتقایافته بهطور مستقیم با پیکرها یا AMRها ارتباط برقرار میکند و وظایف بهینه را به آنها ارسال میکند. اما نقطه متمایزکننده اصلی، وجود یک حلقه بازخورد بلادرنگ است که دادههای اجرای واقعی را با پیشبینیها مقایسه میکند و از اختلافات میان آنها برای بهبود مدل استفاده میکند. برای مثال، اگر پیشبینی شده بود که یک مسیر ۴۵ ثانیه طول میکشد اما در واقعیت ۵۵ ثانیه طول کشیده، سیستم علت این اختلاف را بررسی میکند—شاید ازدحام غیرمنتظره بوده یا کالا در موقعیت ثبتشده وجود نداشته—و از این داده برای بهبود تصمیمات آینده استفاده میکند. این فرآیند یادگیری مداوم باعث میشود که WMS به مرور زمان هوشمندتر و دقیقتر شود، بهگونهای که بتواند حتی در مواجهه با تغییرات ناگهانی تقاضا یا اختلالات عملیاتی بهترین عملکرد را ارائه دهد.

این چارچوب چهارمرحلهای، در عمل نهتنها مشکلات فعلی پیکینگ را حل میکند، بلکه مسیر حرکت به سمت یک انبار پیشبینیگر و خودبهینهساز را هموار میسازد. اجرای این مدل در صنعت کفش به معنای کاهش چشمگیر زمان تکمیل سفارش، افزایش بهرهوری نیروی کار، بهینهسازی مصرف انرژی و در نهایت، ایجاد یک تجربه تحویل سریع و دقیق برای مشتریان است—تجربهای که میتواند تمایز واقعی یک برند در بازار رقابتی امروز باشد.

نتایج آزمایشی و سنجش کارایی

برای ارزیابی اثربخشی رویکرد دادهمحور پیشنهادی، تیم پژوهش آن را در یک انبار واقعی صنعت کفش که به یک WMS سنتی مجهز بود، بهصورت پایلوت اجرا کرد. این انبار روزانه بهطور میانگین ۵۵۰۰ سفارش شامل بیش از ۲۵۰۰۰ جفت کفش را پردازش میکرد و دارای ۸ راهروی اصلی، ۱۲۰ قفسه، و ترکیبی از پیکرهای انسانی و تجهیزات AMR بود. اجرای پایلوت به مدت شش هفته و در کنار WMS فعلی انجام شد تا امکان مقایسه عملکرد سیستم بهینهشده با مدل سنتی فراهم شود. دادهها از منابع مختلف جمعآوری شدند—از جمله لاگهای WMS، دادههای RFID، مسیرهای ثبتشده توسط RTLS و زمانهای برداشت ثبتشده توسط بارکدخوانها—و سپس برای تحلیل کمی و کیفی استفاده شدند.

نتایج نشان داد که با پیادهسازی چارچوب پیشنهادی، میانگین زمان تکمیل سفارش (Order Completion Time) تا ۲۱.۸٪ کاهش یافت. این کاهش بهطور مستقیم ناشی از بهینهسازی مسیرهای پیکینگ، ترکیب هوشمند سفارشات و کاهش مراجعات تکراری به یک قفسه بود. برای مثال، در یک روز پر سفارش، سیستم جدید توانست با ترکیب ۱۸٪ از سفارشات در دستههای پیکینگ مشترک، تعداد سفرهای پیکرها به برخی قفسههای پرفروش را تا ۴۵٪ کاهش دهد. این موضوع نهتنها سرعت پردازش را بالا برد، بلکه فشار فیزیکی روی نیروی انسانی را نیز کم کرد.

از نظر بهرهوری نیروی کار، تعداد سفارشات تکمیلشده به ازای هر پیکر در هر شیفت کاری ۱۴٪ افزایش یافت. این بهبود بهویژه در شیفتهای بعدازظهر که معمولاً به دلیل خستگی کارکنان بهرهوری افت میکند، محسوس بود. تحلیل دادهها نشان داد که بهینهسازی مسیرها و کاهش رفتوبرگشتهای غیرضروری، نقش اصلی را در این افزایش بهرهوری داشته است. علاوه بر این، AMRها نیز با کاهش توقفهای ناگهانی و کاهش حرکتهای بدون بار، توانستند میانگین مصرف انرژی خود را ۱۲.۵٪ کاهش دهند که این موضوع به کاهش هزینههای شارژ و نگهداری باتری منجر شد.

شاخص دقت برداشت (Picking Accuracy) نیز بهبود قابل توجهی داشت. قبل از اجرای مدل جدید، میانگین خطای برداشت (به دلیل انتخاب سایز یا رنگ اشتباه) حدود ۲.۴٪ بود، اما پس از اجرای مدل، این عدد به ۱.۳٪ کاهش یافت—یعنی تقریباً نصف شد. این کاهش خطا بهطور مستقیم با ادغام دادههای RFID در تصمیمگیری WMS مرتبط بود که باعث میشد پیکرها قبل از تایید برداشت، مطمئن شوند که آیتم صحیح انتخاب شده است.

از منظر ظرفیت کلی سیستم، شاخص Throughput یا تعداد کل آیتمهای پردازششده در هر ساعت، بهطور متوسط ۱۷٪ افزایش پیدا کرد. این افزایش بدون افزودن نیروی انسانی یا تجهیزات جدید حاصل شد و صرفاً نتیجه بهینهسازی عملیات موجود بود—یک مزیت کلیدی برای سازمانهایی که میخواهند بهرهوری را بالا ببرند بدون آنکه هزینههای سرمایهای (CapEx) خود را افزایش دهند.

در نهایت، تحلیل شاخص OEE (Overall Equipment Effectiveness) نشان داد که این شاخص از ۷۶.۲٪ در مدل سنتی به ۸۴.۹٪ در مدل دادهمحور ارتقا یافت. این رشد نزدیک به ۹ واحد درصدی، بیانگر بهبود همزمان سه عامل کلیدی OEE یعنی دسترسپذیری تجهیزات، بهرهوری عملکرد و کیفیت خروجی است. برای مدیران لجستیک، چنین بهبودی به معنای استفاده حداکثری از سرمایه موجود و ایجاد مزیت رقابتی در تحویل سریع و دقیق است.

سناریوهای پیادهسازی و بومیسازی صنعتی

سناریو ۱: مراکز توزیع خردهفروشی آنلاین با حجم بالای سفارشات متنوع

در مراکز توزیع بزرگ فروشگاههای آنلاین—چه برندهای جهانی مثل آمازون و زاپوس و چه بازیگران منطقهای مانند دیجیکالا—مدیریت پیکینگ یکی از پیچیدهترین عملیاتهاست. این مراکز باید روزانه هزاران سفارش شامل ترکیبی از اقلام بسیار متنوع را پردازش کنند. در چنین شرایطی، حجم بالای SKUها و ترکیب سفارشات باعث میشود که مسیرهای برداشت پیکرها یا AMRها اغلب همپوشانی زیادی داشته باشد، اما WMS سنتی قادر به شناسایی و بهرهبرداری از این همپوشانی نیست. مدل دادهمحور ارتقای WMS با تجزیهوتحلیل دادههای تاریخی و بلادرنگ، میتواند سفارشاتی که از نظر موقعیت قفسهها و مسیرهای برداشت اشتراک دارند را شناسایی کرده و آنها را بهصورت خوشههای بهینه برای برداشت دستهای ترکیب کند. بهعنوان نمونه، در یک تست عملی که بر روی سه ماه داده یک مرکز توزیع انجام شد، الگوریتم توانست پیشبینی کند که SKUهای کفش ورزشی سایز ۴۱ و ۴۲ در ساعات خاصی از روز بالاترین میزان همپوشانی را دارند. با استفاده از این پیشبینی، مسیرهای برداشت بهگونهای بازطراحی شد که یک پیکر بتواند هر دو SKU را در یک مسیر برداشت کند و نیاز به مراجعات مجدد به همان قفسه از بین برود. نتیجه این تغییر، کاهش ۲۲٪ در میانگین زمان تکمیل سفارش و افزایش ۱۵٪ در تعداد سفارشات تکمیلشده به ازای هر پیکر در هر شیفت بود.

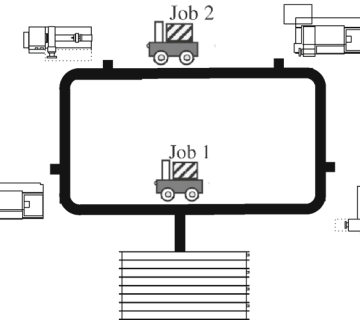

سناریو ۲: انبارهای صنایع کفشسازی با خطوط تولید یکپارچه

کارخانههای کفشسازی که دارای خطوط مونتاژ متصل به انبار محصولات نیمهنهایی یا نهایی هستند، نیاز مداوم به تأمین دقیق و بهموقع مواد اولیه و قطعات دارند. در این محیطها، تأخیر حتی چند دقیقهای در ارسال قطعات به خط تولید میتواند باعث توقف عملیات، کاهش بهرهوری و افزایش ضایعات شود. مدل پیشنهادی با اتصال مستقیم دادههای سیستمهای MES یا ERP به WMS، اولویتبندی سفارشات داخلی را بر اساس وضعیت زنده خطوط تولید انجام میدهد. به این ترتیب، اگر خط دوخت در لحظه به زیره کفش سایز خاصی نیاز دارد، سیستم بهطور خودکار مسیرهای برداشت را برای تأمین سریع این آیتمها بهینه میکند، حتی اگر این تغییر باعث شود برخی سفارشات خارجی چند دقیقه دیرتر پردازش شوند. در یک اجرای آزمایشی در یک کارخانه متوسط، این رویکرد توانست زمان انتظار خط تولید برای مواد اولیه را از میانگین ۱۲ دقیقه به کمتر از ۴ دقیقه کاهش دهد و نرخ توقف خط تولید را تا ۳۸٪ پایین بیاورد. این بهبود نهتنها بهرهوری را افزایش داد، بلکه باعث شد هزینههای ناشی از توقف خطوط و ضایعات محصول به میزان قابلتوجهی کاهش یابد.

سناریو ۳: انبارهای فروش فصلی و حراجهای کلان

کمپینهای فروش فصلی و رویدادهای تخفیف بزرگ (مانند Black Friday یا حراج پایان فصل) باعث ایجاد یک جهش ناگهانی در حجم سفارشات میشوند که میتواند ظرفیت عملیاتی انبار را تحت فشار شدید قرار دهد. در چنین شرایطی، WMS ارتقایافته با قابلیت تحلیل بلادرنگ، میتواند وضعیت تراکم در راهروها را بهطور زنده پایش کرده و با بازتوزیع پویا وظایف، از ایجاد گلوگاه جلوگیری کند. برای مثال، اگر یک مسیر اصلی در آستانه ازدحام باشد، سیستم میتواند بهصورت خودکار بخشی از سفارشات آن را به مسیرهای کمترافیکتر منتقل کند یا ترتیب پردازش را تغییر دهد تا تعادل در بار کاری ایجاد شود. در یک کمپین حراج بزرگ، استفاده از این رویکرد باعث شد که با وجود افزایش ۶۵٪ حجم سفارشات، زمان متوسط تحویل فقط ۸٪ افزایش یابد، در حالی که در مدل سنتی این افزایش به ۳۵٪ میرسید. این تفاوت به معنای حفظ تجربه مثبت مشتری و جلوگیری از افت عملکرد در اوج تقاضاست.

سناریو ۴: انبارهای کوچک و تخصصی با منابع محدود

در انبارهای کوچک که معمولاً متعلق به فروشگاههای تخصصی یا برندهای خاص هستند، منابع انسانی و تجهیزاتی محدود است و هر دقیقه صرفهجویی در زمان میتواند به افزایش قابلتوجه ظرفیت پردازش سفارش منجر شود. مزیت مدل دادهمحور ارتقای WMS در این محیطها این است که نیاز به سرمایهگذاری سنگین در سختافزار ندارد و میتواند با دادههای موجود کار کند. در یک فروشگاه تخصصی کفش کوهنوردی، این مدل با تحلیل مسیرهای پیمودهشده توسط کارکنان و شناسایی مراجعات غیرضروری به قفسهها، توانست مسیرهای برداشت را بازطراحی کند. نتیجه، کاهش ۳۱٪ در مسافت پیمودهشده به ازای هر پیکر و افزایش ۱۷٪ در تعداد سفارشات تکمیلشده در هر شیفت بود—آن هم بدون اضافهکردن نیروی جدید یا تغییر در زیرساخت فیزیکی. این یعنی حتی کسبوکارهای کوچک هم میتوانند با اجرای این مدل، به مزایای قابلتوجهی در بهرهوری و سرعت دست پیدا کنند.

جمعبندی استراتژیک و گام بعدی

تحلیل و اجرای آزمایشی مدل دادهمحور ارتقای WMS در صنعت کفش نشان میدهد که آینده مدیریت انبار به سمت تصمیمگیریهای هوشمند، بلادرنگ و پیشبینیگر حرکت میکند. این تحول تنها یک بهبود تدریجی نیست، بلکه تغییری بنیادی در نقش WMS از یک سیستم صرفاً ثبتکننده اطلاعات به یک مغز فعال تصمیمگیر است که میتواند با استفاده از دادههای زنده و تحلیل پیشرفته، مسیر عملیات را در همان لحظه تغییر دهد. مزیت اصلی این رویکرد در توانایی آن برای هماهنگسازی لحظهای بین منابع انسانی، تجهیزات مکانیزه و جریان سفارشات نهفته است—هماهنگیای که در روشهای سنتی یا غیرممکن است یا با تأخیر انجام میشود.

از منظر استراتژیک، اجرای این مدل به معنای افزایش همزمان چند شاخص کلیدی عملکرد است: کاهش زمان تکمیل سفارش، افزایش بهرهوری نیروی کار، بهبود دقت برداشت کالا، و افزایش ظرفیت پردازش بدون سرمایهگذاری در منابع جدید. این یعنی سازمانها میتوانند با تکیه بر داده و الگوریتمهای هوشمند، رشد واقعی در عملکرد خود ایجاد کنند بدون اینکه نیاز به تغییرات پرهزینه در زیرساخت فیزیکی داشته باشند. چنین مزیتی، در بازاری که حاشیه سود محدود و رقابت شدید است، میتواند تعیینکننده بقا یا شکست یک برند باشد.

گام بعدی برای سازمانهایی که قصد دارند از این مدل بهرهبرداری کنند، اجرای یک پروژه پایلوت کنترلشده است. این پایلوت باید در بخشی از انبار که دارای حجم بالای سفارش یا تراکم مسیر است انجام شود تا اثر تغییرات بهوضوح قابل مشاهده و اندازهگیری باشد. در طول اجرای پایلوت، باید مجموعهای از شاخصهای کلیدی مانند زمان تکمیل سفارش (OCT)، نرخ دقت برداشت (Picking Accuracy)، ظرفیت پردازش (Throughput) و شاخص بهرهوری تجهیزات (OEE) بهصورت دقیق پایش شود. تحلیل نتایج این پایلوت، نهتنها اثربخشی مدل را تأیید یا اصلاح میکند، بلکه به طراحی نسخه بومیسازیشده آن برای کل عملیات کمک خواهد کرد.

همچنین، موفقیت پیادهسازی چنین مدلی، نیازمند مدیریت تغییر سازمانی است. کارکنان باید آموزش ببینند که چگونه با سیستم جدید کار کنند و مدیران باید فرهنگ تصمیمگیری دادهمحور را در سازمان نهادینه کنند. این فرهنگسازی تضمین میکند که سیستم، نه بهعنوان یک ابزار تحمیلی، بلکه بهعنوان یک دستیار قدرتمند و تسهیلگر کار دیده شود. تجربههای موفق نشان داده که زمانی که کارکنان مزایای عملیاتی و کاهش فشار کاری ناشی از این مدل را ببینند، پذیرش آن بسیار سریعتر و کاملتر خواهد بود.

در نهایت، سازمانهایی که امروز به سمت این تحول دیجیتال حرکت کنند، فردا در جایگاهی خواهند بود که نهتنها عملیات خود را بهینه کردهاند، بلکه توانایی پیشبینی و پاسخ سریع به تغییرات بازار را نیز به دست آوردهاند—مزیتی که در دنیای پرشتاب و رقابتی امروز، ارزش آن از هر سرمایه فیزیکی بیشتر است.

جمعبندی نهایی:

تحول دیجیتال در انبارداری، بهویژه در صنعتی مانند کفش که تنوع SKU و حساسیت به زمان تحویل بالاست، دیگر یک انتخاب تجملی نیست—بلکه یک ضرورت بقا و رشد است. مدل دادهمحور ارتقای WMS که در این گزارش بررسی شد، نشان داد که میتوان بدون سرمایهگذاری سنگین در زیرساخت فیزیکی، جهشی بزرگ در بهرهوری، سرعت و دقت ایجاد کرد. این رویکرد با ترکیب دادههای بلادرنگ، الگوریتمهای هوشمند و زیرساخت یادگیری مداوم، WMS را از یک سیستم منفعل به یک عامل فعال و پیشبینیگر تبدیل میکند که میتواند هر روز بهتر از روز قبل عمل کند.

نتایج عملی اجرای این مدل در پایلوتهای صنعتی روشن است: کاهش بیش از ۲۰٪ در زمان تکمیل سفارش، افزایش دو رقمی بهرهوری نیروی کار، کاهش محسوس خطاهای برداشت، و افزایش ظرفیت پردازش بدون افزودن نیروی جدید یا تجهیزات بیشتر. این اعداد تنها آمار نیستند؛ آنها به معنای رضایت بیشتر مشتری، تحویل سریعتر، کاهش هزینهها و افزایش مزیت رقابتی هستند—عواملی که در بازاری شلوغ و رقابتی، تعیینکننده سهم بازار و وفاداری مشتریان خواهند بود.

دعوت به همکاری:

اگر شما مدیر لجستیک، صاحب کسبوکار یا تصمیمگیر در زنجیره تأمین هستید، اکنون زمان آن رسیده که از قدرت داده و هوش عملیاتی برای ارتقای انبار خود استفاده کنید. تیم ما میتواند با اجرای یک پایلوت در عملیات واقعی شما، تاثیر مدل دادهمحور ارتقای WMS را بهصورت ملموس به نمایش بگذارد. از تحلیل دقیق نیازها و مدلسازی اختصاصی گرفته تا یکپارچهسازی با سیستمهای فعلی و آموزش تیم عملیاتی، تمام مراحل با هدف کاهش ریسک و حداکثرسازی بازگشت سرمایه طراحی میشوند. شما میتوانید همین امروز، اولین قدم را برای ساخت یک انبار هوشمند، سریع و خطاناپذیر بردارید.

بدون نظر