آیندهی لجستیک، همین حالا در انبارهای آمازون زنده است

در دنیایی که زمان، دیگر یک متغیر اقتصادی نیست بلکه ارز اصلی رقابت است، لجستیک به خط مقدم نوآوری تبدیل شده. جایی که میلیثانیهها میتوانند تفاوت میان سود و زیان، وفاداری مشتری و ازدسترفتگی بازار، یا موفقیت و شکست یک کمپین باشند. در چنین صحنهای، آمازون دیگر صرفاً یک فروشگاه نیست؛ بلکه یکی از پیشرفتهترین زیرساختهای لجستیکی روی سیاره است—و انبارهایش، آزمایشگاه آیندهی زنجیره تأمین.

اگرچه تصاویر ظاهری انبارهای آمازون پر از روباتهای نارنجی و قفسههای متحرک چشمنواز است، اما آنچه در پشت صحنه میگذرد، چیزی فراتر از تکنولوژی سختافزاریست. هماهنگی بینقص میان هزاران عامل روباتیک در یک محیط متراکم، دینامیک و غیرقابل پیشبینی، نیازمند سیستمی است که در لحظه تصمیم بگیرد، تطبیق یابد و همزمان چند ده هزار متغیر را تحلیل کند. این وظیفه فقط از هوش مصنوعی برمیآید—و این دقیقاً همان چیزی است که مقاله حاضر روی آن تمرکز دارد.

در اعماق معماری لجستیکی آمازون، صدها هزار مأموریت رباتیک در هر ساعت در حال وقوع است:

رباتهایی که باید در کمترین زمان ممکن، از بین صدها مسیر پیچیده، کوتاهترین، کمترافیکترین و امنترین مسیر را انتخاب کنند

ایستگاههایی که بهصورت پویا و بر پایه بار لحظهای تخصیص داده میشوند

اجزایی که بهکمک بینایی ماشین شناسایی، تفکیک و اولویتبندی میشوند

و شبکهای که با دادههای بیوقفه بهروزرسانی میشود تا تصمیمگیری در هر لحظه بر مبنای «وضعیت واقعی» باشد، نه تخمینهای ایستا

اما همهی اینها، یک چالش مرکزی دارند: چگونه میتوان چند صد یا چند هزار ربات مستقل را—در یک محیط اشتراکی، پویا، و نامتقارن—کنترل کرد؟

اینجاست که مفهوم Multi-Robot Coordination یا هماهنگی همزمان چند ربات، از یک مسئله صرفاً فنی، به یک گره حیاتی در بهرهوری لجستیکی تبدیل میشود. چالشهایی نظیر: تداخل مسیر رباتها در تقاطعها و چهارراهها، انتظارهای طولانی در نقاط بارگیری یا تخلیه، تکرار مسیرهای پرترافیک توسط چند AGV، یا حتی بنبست کامل سیستم بهدلیل یک تصمیم محلی اشتباه در عمل میتوانند بازده کل سیستم را بهشدت کاهش دهند. اما پاسخ آمازون به این چالش، تنها اتوماسیون نیست. بلکه سیستمیست متشکل از الگوریتمهای مسیریابی پیشرفته (مانند دایکسترا و A*)، تحلیل کلاندادهها، پیشبینی مسیرهای شلوغ، سیستمهای بینایی ماشین برای تشخیص موقعیت واقعی، و چارچوبهای تصمیمسازی بلادرنگ مبتنی بر هوش مصنوعی است.

مقالهای که اکنون به آن میپردازیم، مروری دقیق و هدفمند بر همین ساختار پیچیده و پیشرفته است. این مقاله تلاش میکند تا نشان دهد:

چگونه آمازون با تلفیق تکنولوژیهای سختافزاری و هوش مصنوعی، به سطحی از خودسازماندهی لجستیکی رسیده است که در آن، رباتها بدون نیاز به فرمان مستقیم، با توجه به وضعیت محیط، تصمیمهایی اتخاذ میکنند که هم هماهنگ با دیگران هستند و هم بهینه برای کل سیستم.

این سطح از عملکرد، صرفاً یک نوآوری تکنولوژیک نیست؛ بلکه گامیست در جهت تبدیل لجستیک از یک مرکز هزینه، به مرکز ارزشآفرینی استراتژیک.

چالشها | گرههای پنهان در هماهنگی همزمان چند ربات در انبارهای زنده آمازون

مدیریت یک ربات، چالش دارد؛ اما مدیریت صدها ربات مستقل، که همزمان در یک محیط مشترک، متراکم، و متغیر در حال فعالیت هستند، چالشی در مقیاس یک سامانهی زنده است. آنچه آمازون در انبارهای خود تجربه میکند، صرفاً اجرای دستورالعملهای مکانیکی نیست؛ بلکه مواجهه با واقعیت پیچیدهایست که در آن هر لحظه، تصمیمی اشتباه میتواند دهها مأموریت را مختل کند، هزاران ثانیه تأخیر ایجاد کند، و در نهایت، بازدهی کل سیستم را کاهش دهد. در چنین سیستمی، چالشها سطحی و قابل رفع با قواعد خطی نیستند؛ بلکه چندلایه، پویا، و اغلب متداخل هستند. مقالهای که بررسی میکنیم، چهار گره کلیدی را در فرآیند هماهنگی چند ربات شناسایی کرده که در ادامه بهصورت کامل و تحلیلی شرح میدهیم:

چالش اول: تعارضهای حرکتی در مسیرهای اشتراکی | وقتی هوشمندی محلی کافی نیست

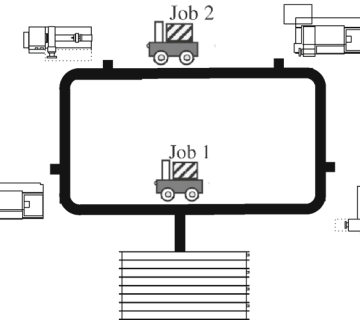

در قلب هر انبار خودکار، شبکهای متراکم از راهروها، تقاطعها و مسیرهای اشتراکی وجود دارد که رباتهای متحرک (AGV) باید در آنها همزمان، ایمن و بدون تأخیر حرکت کنند. اما وقتی صدها AGV با مأموریتهای متفاوت بهصورت همزمان در این شبکه در حال تردد هستند، کوچکترین همپوشانی مسیر میتواند منجر به بحران شود. این بحران در قالب تعارضهای حرکتی ظاهر میشود—یعنی موقعیتهایی که در آن:دو یا چند AGV بهطور همزمان قصد عبور از یک گره یا کمان را دارند؛ رباتها در چهارراهها بدون اولویت مشخص وارد میشوند؛ مسیرهای باریک، اجازه عبور همزمان در دو جهت را نمیدهند و هیچ AGV نمیتواند عقبنشینی کند، چون فضا برای مانور وجود ندارد. در چنین وضعیتی، سیستم یا باید متوقف شود تا یک AGV مسیر را تخلیه کند، یا اینکه با تصمیمگیری اضطراری، مسیریابی لحظهای انجام دهد که خود ممکن است باعث ایجاد تعارض جدید شود. این چرخه، اگر بهدرستی کنترل نشود، به یک گره لجستیکی واقعی تبدیل میشود.

مشکل اصلی اینجاست که الگوریتمهای مسیریابی سنتی مثل Dijkstra، فقط کوتاهترین مسیر را بر اساس گراف مکانی میشناسند؛ آنها نمیدانند که یک مسیر ممکن است اشغال باشد، یا اینکه زمان ورود به آن گره برای دو AGV دیگر نیز برنامهریزی شده است. در نتیجه، این الگوریتمها در فضای واقعی که بُعد زمان و حضور سایر عاملها وجود دارد، دچار خطاهای پرهزینه میشوند.

راهحل، چیزی فراتر از یک الگوریتم کوتاهترین مسیر است؛ سیستم باید بتواند مسیرها را نهتنها بر اساس فاصله، بلکه بر اساس «پیشبینی ترافیک آینده» و «همزمانی حضور سایر رباتها» طراحی کند—و این تنها از طریق مدلسازی فضا–زمان و منطقهای AI-محور ممکن است.

چالش دوم: تصمیمگیری ناهماهنگ در تخصیص مأموریتها | وقتی محلی فکر کردن، سیستمی را فلج میکند

در بسیاری از سیستمهای چندرباته، رباتها بهصورت مستقل و نسبتاً خودمختار عمل میکنند؛ هر AGV وظیفهاش را دریافت میکند، مقصدش را میفهمد، و مسیرش را تعیین میکند—همهچیز بر پایه اطلاعات محلی و وضعیت فعلی خودش. این استقلال، در مقیاسهای کوچک مزیت دارد، اما در سیستمهای پیچیده مثل آمازون، میتواند منبع بزرگ ناکارآمدی شود.

وقتی چند ربات بهصورت جداگانه تصمیم میگیرند: همگی به نزدیکترین ایستگاه برداشت یا تخلیه هجوم میبرند؛ از مسیرهایی عبور میکنند که بهظاهر کوتاهتر است اما در عمل شلوغتر است؛ مأموریتهایی را میپذیرند که ممکن است از نظر اولویت، استراتژیک نباشند و تعادل بین ایستگاهها، مسیرها و منابع مختل میشود. این رفتارهای محلی، منجر به پدیدهای میشود که در نظریه سیستمها به آن “emergent conflict” میگویند؛ یعنی تعارضهایی که از دل رفتار مستقل اجزای بدون هماهنگی بهوجود میآیند. نتیجه؟ سیستم در ظاهر اتوماتیک است، اما در عمل بارها مجبور میشود مأموریتها را بازتنظیم کند، رباتها را معطل نگه دارد یا مسیرها را موقتاً مسدود کند.

برای حل این چالش، تخصیص وظایف نباید فقط محلی باشد. الگوریتم باید بتواند تصمیمگیریها را در سطح کلان انجام دهد، مأموریتها را براساس بار لحظهای ایستگاهها، اولویت سفارشها، و وضعیت ترافیکی آینده بین AGVها توزیع کند—نه فقط براساس «چه کسی نزدیکتر است».

چالش سوم: عدم پیشبینیپذیری محیط | وقتی انبار زنده است، مسیرها هم باید زنده باشند

برخلاف شبیهسازیها، محیط واقعی یک انبار زنده، استاتیک نیست. مسیرهایی که چند لحظه پیش آزاد بودند، ممکن است بهدلیل تعمیرات یا بارگیری اشغال شوند. اولویت سفارشها ممکن است در لحظه تغییر کند. یک ربات ممکن است بهصورت اضطراری از سرویس خارج شود. حتی شرایط عملکرد انسانی در کنار رباتها میتواند محدودیت جدیدی به سیستم تحمیل کند. در این محیط، اگر مسیرها و تخصیصها براساس دادههای لحظهی شروع مأموریت ثابت باقی بمانند، خیلی زود منسوخ میشوند. سیستم باید بتواند: تغییرات را بهصورت زنده دریافت کند؛ تأثیر آن را روی مسیر فعلی تحلیل کند؛ مسیر جدید را در لحظه بازطراحی کند، بدون تعارض با دیگر رباتها و این فرآیند را بدون وقفه در اجرا انجام دهد. این ویژگی، نیازمند الگوریتمهایی است که علاوهبر تصمیمگیری، پیشبینی و تطبیقپذیری دینامیک داشته باشند. صرفاً انتخاب مسیر در لحظهی شروع، در چنین محیطی خطرناک و ناکارآمد است.

تنها با بهکارگیری AI و مدلهای یادگیری مستمر، میتوان چنین سطحی از واکنشپذیری و پایداری را در سیستم تضمین کرد—در غیر اینصورت، سیستم در برابر تغییر، شکننده میماند.

چالش چهارم: مقیاسپذیری و تحملپذیری سیستم | وقتی افزایش ربات، یک تهدید میشود نه فرصت

بسیاری از سیستمهای کنترل چند رباتی در محیطهای آزمایشگاهی، با ۵ تا ۱۰ AGV طراحی و ارزیابی میشوند. اما در انبارهای آمازون، گاهی بیش از هزار AGV بهصورت همزمان در حال فعالیت هستند. در چنین مقیاسی: زمان محاسبه مسیرها بهصورت نمایی افزایش مییابد؛تعارضهای مسیر بهصورت تصادفی و فشرده بروز میکنند و حتی یک خطای ساده در یک ربات، میتواند یک زنجیرهی توقف در دهها ربات دیگر ایجاد کند. اینجاست که نیاز به سیستمی مقیاسپذیر (scalable) و خطاپذیر (fault-tolerant) حیاتی میشود. سیستمی که بتواند:در صورت خرابی یک AGV، بهسرعت مسیر سایر رباتها را بازتنظیم کند؛ در مواجهه با افزایش ناگهانی بار کاری، کند نشود یا فرو نپاشد؛ بتواند تصمیمسازی توزیعشده، بدون وابستگی مطلق به یک مرکز فرمان انجام دهد.

بدون این ویژگیها، افزایش تعداد رباتها نهتنها بهبود عملکرد ایجاد نمیکند، بلکه باعث کندی، توقف و ناپایداری کل سیستم میشود.

دیدگاه نو | چگونه آمازون با مدلسازی پیشرفته و هوش مصنوعی، چالشهای لجستیک چندرباته را حل میکند؟

اگر چالشهای مطرحشده در کنترل همزمان چند ربات در یک انبار پویا، گرههایی در طراحی عملیاتی سیستم هستند، مقاله پیش رو تلاش میکند با تلفیق سه ستون کلیدی—مدلسازی فضا–زمان، الگوریتمهای هوشمند مسیریابی، و تصمیمسازی چندعامله مبتنیبر داده—یک معماری پاسخگو و صنعتی برای این چالشها ارائه دهد.

این دیدگاه، صرفاً یک ایده نظری نیست؛ بلکه نسخهای مهندسیشده از چیزیست که آمازون هماکنون در لایههای عملیاتی خود پیادهسازی کرده و به کمک آن، لجستیک خود را به سطحی از هوشمندی و هماهنگی رسانده که برای بسیاری از صنایع، هنوز دستنیافتنی است.

لایه اول: مدلسازی فضا–زمان در سیستمهای چندرباته | وقتی ربات در زمان حرکت میکند، نه فقط در فضا

در بسیاری از سامانههای کنترل رباتیک، مسیر حرکت رباتها با استفاده از نقشههای دوبعدی یا گرافهایی شامل گرهها و یالها تعریف میشود—جایی که هر گره نماینده یک موقعیت مکانی است و هر یال نشانگر یک مسیر ممکن بین دو نقطه. اما این مدلسازی ساده در محیطهای واقعی مانند انبارهای آمازون بهشدت محدودکننده است. چرا؟ چون در این محیطها، مسئله فقط «کجا رفتن» نیست، بلکه «چه زمانی رفتن» نیز حیاتی است.

اینجاست که مفهوم مدلسازی فضا–زمانی (Space-Time Modeling) وارد میشود. در این مدل، هر گره نهتنها موقعیت مکانی، بلکه زمان ورود یا حضور در آن موقعیت را نیز شامل میشود. یعنی سیستم میداند:AGV شماره ۱۲ در ساعت 14:23 در نقطه G5 خواهد بود؛ همان نقطه ممکن است در ساعت 14:24 توسط AGV دیگری اشغال شود؛ در نتیجه، هم مسیر و هم زمان، برای هر ربات باید هماهنگ شود. با این مدل، سامانه میتواند تعارضهای زمانی–مکانی را پیشبینی کند، قبل از اینکه برخوردی رخ دهد. همچنین میتواند بهصورت پویا مسیرهای زمانبندیشدهای تعریف کند که در آنها هر AGV دقیقا در بازه زمانی اختصاصی خودش حرکت کند، بدون اینکه با دیگران تداخل پیدا کند.

این نوع مدلسازی، ریشهی اصلی پیشگیری از ترافیک و بنبست در سیستمهای چندرباته پیچیده است و مقاله نشان میدهد که چگونه آمازون این رویکرد را بهعنوان پایهی تمام تصمیمگیریهای لجستیکی خود بهکار گرفته است.

لایه دوم: تکامل الگوریتمهای مسیریابی؛ از دایکسترا به سمت مسیریابی هوشمند و پویای دادهمحور

الگوریتمهایی مانند Dijkstra یا A*، سالهاست که برای حل مسائل مسیریابی استفاده میشوند. این الگوریتمها توانایی بالایی در یافتن کوتاهترین مسیر در گرافهای ایستا دارند. اما در سیستمهای پیچیده مانند انبار آمازون، که مسیرها دائماً تغییر میکنند و همزمان صدها AGV در حال حرکت هستند، این الگوریتمها دیگر بهتنهایی کافی نیستند. مقاله با دقت نشان میدهد که آمازون این الگوریتمهای کلاسیک را نه کنار گذاشته، بلکه بازتعریف کرده و در لایههای هوشمندی قرار داده است:

مسیرهایی که با دایکسترا محاسبه میشوند، با دادههای تاریخی ترافیکی تنظیم میشوند

سیستم میآموزد که چه مسیرهایی در چه بازههای زمانی پرترافیک هستند

اولویت حرکت AGVها نهفقط بر اساس کوتاهی مسیر، بلکه بر اساس پیشبینی شلوغی، هزینه توقف، و احتمال تعارض تعیین میشود

در نتیجه، مسیریابی دیگر فقط یک عملیات ریاضی نیست؛ بلکه به یک تصمیم استراتژیک لحظهای تبدیل شده که با تکیه بر هوش مصنوعی، دادهکاوی، و مدلسازی رفتاری، برای هر ربات بهصورت اختصاصی و تطبیقی تعریف میشود. این همان جاییست که الگوریتم کلاسیک، با AI ترکیب میشود تا سیستم نهفقط سریع، بلکه «با تدبیر» عمل کند.

لایه سوم: سیستم تصمیمساز مرکزی با معماری هماهنگ چندعامله | وقتی رباتها بهجای رقابت، همآهنگ میشوند

در اکثر سیستمهای چندرباته، هر AGV تصمیمگیری محلی دارد: مأموریت میگیرد، مسیر انتخاب میکند و حرکت میکند. اما وقتی صدها ربات بهطور مستقل تصمیم بگیرند، خیلی زود گرههای ترافیکی، صف در ایستگاهها و برخوردهای احتمالی بهوجود میآیند. مقاله نشان میدهد که آمازون برای حل این مسئله، از یک رویکرد centralized-but-coordinated استفاده میکند. در این ساختار، تصمیمسازی در سطح کلان اتفاق میافتد؛ یعنی:

سیستم مرکزی وضعیت تمام رباتها، مسیرها، مأموریتها و ایستگاهها را بهصورت لحظهای درک میکند

بر اساس این اطلاعات، مأموریتها را به شکلی تخصیص میدهد که تعارض به حداقل برسد و توازن برقرار بماند

هر AGV، بهجای اجرای مستقل، در هماهنگی کامل با دیگران حرکت میکند؛ شبیه به یک ارکستر رباتیک با رهبری مرکزی هوشمند

این تصمیمسازی کلان، با استفاده از هوش مصنوعی و تحلیل بلادرنگ دادهها اتفاق میافتد. در عمل، این یعنی:

«هیچ رباتی بدون درنظر گرفتن دیگران تصمیم نمیگیرد؛ و هیچ تصمیمی بدون تحلیل کل سیستم اتخاذ نمیشود.»

چنین رویکردی باعث میشود که سیستم در عین مقیاسپذیری، از پایداری عملیاتی بالایی برخوردار باشد—و بتواند در مواجهه با تغییرات، سریع و بدون بحران واکنش نشان دهد.

لایه چهارم: یکپارچگی بلادرنگ با دادههای محیطی و سامانههای پیشبینیگر | انبار زنده، تصمیم زنده میخواهد

محیطهای انبارداری، برخلاف آنچه در نقشهها و شبیهسازیها میبینیم، در عمل دائماً در حال تغییرند. سفارشها وارد و خارج میشوند، مسیرهایی بسته یا باز میشوند، اولویتها دستخوش تغییر میشوند، و رباتها ممکن است بهطور غیرمنتظره دچار خطا یا توقف شوند. برای آنکه یک سیستم بتواند در چنین محیطی بهدرستی عمل کند، باید:

دادههای محیطی (موقعیت رباتها، وضعیت ایستگاهها، ترافیک لحظهای) را بهصورت بلادرنگ دریافت و پردازش کند

مسیرها و مأموریتها را در لحظه بازتنظیم کند

از طریق مدلهای یادگیری، تغییرات احتمالی آینده را پیشبینی و در تصمیمهای فعلی لحاظ کند

مقاله نشان میدهد که آمازون این قابلیت را با یکپارچهسازی چند لایه از سیستمهای دادهمحور، از جمله: بینایی ماشین برای تشخیص موقعیت اشیاء و AGVها، تحلیل کلانداده برای استخراج الگوهای ترافیکی، پیشبینی رفتار مشتری برای اولویتبندی سفارشها ایجاد کرده است. در این لایه، تصمیمسازی فقط واکنشی نیست، بلکه پیشنگرانه است؛ سیستم نهتنها به «الان» پاسخ میدهد، بلکه با تحلیل «الگوهای تکرارشونده گذشته»، برای «اتفاقات آتی» هم آماده است.

روش پیشنهادی مقاله | گامبهگام، دقیق و صنعتی از معماری کنترل هوشمند رباتها در آمازون

در این بخش، مقاله ساختار کاربردی خود را برای کنترل هوشمند چند ربات در محیط انبارهای آمازون بهصورت لایهمند، مهندسیشده و گامبهگام ارائه میدهد. برخلاف بسیاری از چارچوبهای نظری، این معماری بر پایه تجربیات واقعی پیادهسازی در آمازون طراحی شده و دقیقاً در پاسخ به همان چالشهایی شکل گرفته که پیشتر توضیح دادیم. حالا این روش پیشنهادی را در قالب ۶ گام عملیاتی و کاملاً اجرایی برایت بازنویسی میکنم؛ با ادبیات صنعتی، فعلهای دقیق، و یکپارچگی کامل:

گام اول: تشکیل تصویر زنده و جامع از وضعیت انبار و بازیگران لجستیکی

هر نوع تصمیمگیری هوشمند، وابسته به دادهایست که دقیق، بهروز و از نظر عملیاتی قابل اطمینان باشد. در معماری مورد نظر مقاله، اولین گام نه بهینهسازی است، نه مسیردهی؛ بلکه تشکیل یک «نقشه بلادرنگ از واقعیت جاری سیستم» است. در این نقشه، نهتنها مسیرها و نقاط ثابت (گرهها و ایستگاهها)، بلکه موجودیتهای متحرک، متغیرها و محدودیتهای لحظهای لحاظ میشوند.

سیستم باید در این مرحله بتواند: وقعیت مکانی دقیق و لحظهای هر AGV را با دقت میلیمتری ثبت کند؛ ظرفیت عملیاتی هر ایستگاه، زمان احتمالی آزادسازی آن، و تعداد مأموریتهای معلق را تحلیل کند؛ وضعیت کلی مسیرها را با شاخصهایی مثل ازدحام، انسداد یا ریسک ترافیک ارزیابی کند؛ رخدادهای پیشبینینشده مانند خرابی AGV، توقفهای اضطراری، یا ترافیک ناگهانی را کشف و ثبت کند. این تصویر مانند یک بستر اطلاعاتی پایهای عمل میکند که تمام تصمیمهای بعدی باید بر آن سوار شوند. بدون آن، هیچ تخصیص، مسیردهی یا هماهنگیای معنی ندارد.

خروجی این گام، یک «میدان لجستیکی دینامیک» است—یک نقشهی فعال که سیستم میداند چه چیزی کجاست، چه کاری باید انجام شود، و چه محدودیتهایی در پیش است.

گام دوم: تحلیل بلادرنگ و هوشمند برای تخصیص بهینه مأموریتها به AGVها

پس از بهدست آوردن تصویر عملیاتی از وضعیت سیستم، مرحلهی تخصیص مأموریتها به AGVها آغاز میشود—اما نه به سبک سنتی. در بسیاری از سامانهها، نزدیکترین ربات به پاد یا ایستگاه، انتخاب میشود؛ اما مقاله نشان میدهد که آمازون از مدل تخصیص چندمعیاره، آیندهنگر و یادگیرنده استفاده میکند. در این گام، سیستم باید:

برای هر سفارش، فاکتورهایی مثل زمان تحویل، سطح اولویت، شرایط فنی کالا، و الزامات پردازش را لحاظ کند

برای هر AGV، تاریخچه عملکرد، ظرفیت باقیمانده، فاصله زمانی و احتمال مواجهه با ترافیک در مسیر را تحلیل کند

بین رباتها و مأموریتها، یک نگاشت تطبیقی ایجاد کند که نهفقط کمترین هزینه را داشته باشد، بلکه کمترین تداخل را در آینده ایجاد کند

با کمک یادگیری ماشین، مأموریتهایی را به رباتهایی بسپارد که در سناریوهای مشابه در گذشته، عملکرد موفقتری از خود نشان دادهاند

این تصمیمگیری از جنس سادهی «کدام AGV به کدام پاد» نیست؛ بلکه یک تخصیص سیستمی و بهینهسازی چندمتغیره است که هدف نهایی آن، افزایش روانی جریان کاری انبار است، نه صرفاً کوتاهکردن مسیر.

در این گام، سیستم مثل یک مدیر لجستیک هوشمند عمل میکند؛ نهتنها دستور کار میدهد، بلکه سعی میکند «جریان کار را روان، هماهنگ و پایدار نگه دارد».

گام سوم: طراحی و زمانبندی مسیرهای بدون برخورد و بهینه برای هر AGV

پس از تخصیص مأموریت، هر AGV باید از نقطهی فعلیاش، در بازهای مشخص از زمان، به نقطهای دیگر برسد. اما این حرکت، تنها یک انتقال ساده نیست؛ بلکه در محیطی انجام میشود که سایر رباتها هم در حال تردد هستند، مسیرها ممکن است تنگ، پر رفتوآمد یا حتی مسدود باشند، و اولویتها در حال تغییرند. در این گام، مقاله پیشنهاد میدهد که مسیردهی بهصورت زیر انجام شود:

ابتدا مسیر کوتاهترین فاصله با استفاده از الگوریتمهایی مانند Dijkstra محاسبه میشود

سپس این مسیر با مدل فضا–زمانی منطبق میشود: یعنی هر گره، زمان مجاز عبور هم دارد

اگر در یک بازه زمانی خاص، مسیر مورد نظر با حضور AGV دیگر یا تراکم بالا مواجه باشد، مسیر بهصورت دینامیک بازتنظیم میشود

عوامل جانبی مثل احتمال چرخشهای اضافی، توقفهای غیرمجاز یا مصرف انرژی زیاد نیز وارد تابع هزینه میشوند

در پایان، به هر AGV یک مسیر دقیق، زمانبندیشده، بدون برخورد، و با احتمال بالای موفقیت اجرا تخصیص داده میشود. این گام، مغز حرکتی سیستم است؛ همان جایی که برنامهریزی مکانی، با هوش زمانی و تحلیل رفتاری ترکیب میشود.

گام چهارم: پایش لحظهای محیط و انطباق بلادرنگ با تغییرات در مقیاس عملیاتی

هیچ برنامهای تا لحظه اجرا واقعی نیست. در محیط واقعی، مسیرهایی که برنامهریزی شدهاند، ممکن است تغییر کنند، مأموریتها اولویت جدید پیدا کنند، رباتی خراب شود، یا ایستگاهی برای چند دقیقه از سرویس خارج شود. در این مرحله، سیستم باید بتواند بهصورت بلادرنگ واکنش نشان دهد. در این گام:

تمام AGVها با GPS داخلی، سنسورها و بینایی ماشین رهگیری میشوند

هرگونه تأخیر، توقف، انحراف یا اختلال فوراً گزارش میشود

مسیرها و تخصیصها با توجه به شرایط جدید دوباره بهینهسازی میشوند

الگوریتم تصمیمساز، هر لحظه میتواند مأموریت یک AGV را کنسل کرده، به دیگری واگذار کند یا مسیر آن را بازطراحی کند

هدف این گام، «انعطافپذیری در عین پایداری» است. یعنی سیستم حتی اگر در برابر تغییر قرار بگیرد، دچار شوک نمیشود، بلکه خودش را با وضعیت جدید تطبیق میدهد—و این ویژگی، امضای یک سیستم صنعتی پیشرفته است.

گام پنجم: ایجاد هماهنگی بین AGVها با معماری ترکیبی مرکزی–توزیعی

وقتی صدها ربات با مأموریتهای مختلف در حال اجرا هستند، مدیریت آنها صرفاً از یک نقطهی مرکزی ممکن نیست. از سوی دیگر، استقلال کامل هر AGV هم خطرناک است. مقاله پیشنهاد میدهد که از یک معماری دوگانه و ترکیبی استفاده شود:

یک سامانه مرکزی، مأمور به تصمیمسازی کلان است (مانند تخصیص و مسیردهی اولیه)

در عین حال، هر AGV میتواند بهصورت محدود و در چارچوب تعیینشده، واکنشهای محلی داشته باشد (مثلاً توقف، گردش، یا انتخاب مسیر جایگزین)

در این رویکرد، سیستم کلاننگر باقی میماند، اما اجرا توزیعی و منعطف میشود. هماهنگی بین AGVها با اشتراکگذاری اطلاعات کلیدی و پیشبینی رفتار یکدیگر، بهصورت مداوم انجام میگیرد. این گام، تضمین میکند که در مقیاس بزرگ، سیستم همچنان کنترلپذیر، چابک و بدون فروپاشی باقی بماند.

گام ششم: یادگیری مستمر از اجرای واقعی و بهینهسازی چرخهای تصمیمات

در پایان هر مأموریت، دادهها متوقف نمیشوند؛ بلکه تازه شروع میکنند به تولید ارزش. سیستم، اطلاعات حاصل از اجرای مسیر، زمانهای واقعی اجرا، نقاط تأخیر، میزان انرژی مصرفی، و رفتار سایر AGVها را ذخیره و تحلیل میکند. این تحلیل شامل: یافتن گلوگاههایی که در برنامهریزی دیده نشده بودند؛ بهبود وزندهی در تابع هزینه مسیریابی، تشخیص AGVهایی با عملکرد ضعیف یا ناکارآمد، بهینهسازی سیاست تخصیص برای شرایط مشابه در آینده میشود.

سیستم بهمرور زمان، از هر مأموریت میآموزد و تصمیمات بعدی را با دقت بیشتر، در زمان کمتر، و با هزینه پایینتر اتخاذ میکند. این گام، نشانهی بلوغ سیستم است؛ سامانهای که با هر اجرا، نه فقط کار میکند، بلکه بهتر میشود.

پیادهسازی و ارزیابی عملکرد | سنجش واقعی الگوریتم هوشمند آمازون در محیطی صنعتی و زنده

هر ایدهای، تا زمانی که صرفاً در سطح طراحی باقی بماند، نمیتواند مورد اعتماد صنعت باشد. قدرت واقعی یک راهکار، تنها زمانی نمایان میشود که در شرایطی نزدیک به واقعیت، آن هم در مواجهه با پیچیدگی، فشار، و اختلالهای احتمالی، خودش را ثابت کند. مقالهای که بررسی میکنیم دقیقاً همین رویکرد را در پیش گرفته است: نهفقط توصیف نظری، بلکه آزمون سختگیرانهی الگوریتم پیشنهادی در محیطی شبیهسازیشده با دقت بالا به مدل انبارهای عملیاتی آمازون.

در گام نخست، نویسندگان با طراحی یک محیط گرافمحور، شرایط فیزیکی یک انبار پویا را بازسازی کردند—شامل راهروهای باریک، مسیرهای اشتراکی، ایستگاههای پردازش، موانع احتمالی، ترافیک متغیر، و رباتهایی با ویژگیهای فیزیکی و تصمیمگیری مشابه AGVهای آمازون. هر مأموریت در این فضا بر اساس یک سفارش واقعی تعریف شده بود: انتخاب یک پاد خاص، انتقال آن به ایستگاه مناسب، و بازگشت ربات به موقعیت اولیه. مهمتر از همه، شبیهساز به گونهای طراحی شده بود که تغییرات محیطی مانند انسداد ناگهانی مسیر، خرابی یک AGV یا افزایش لحظهای بار سفارشها نیز قابل پیادهسازی باشد—یعنی همان چیزی که در میدان واقعی اتفاق میافتد.

سپس الگوریتم پیشنهادی در کنار دو رویکرد دیگر مورد ارزیابی قرار گرفت: یکی مدل سنتی که تخصیصها را بهصورت محلی و مسیرها را با الگوریتمهای ایستا مانند دایکسترا انجام میدهد، و دیگری رویکرد نیمههوشمندی که تخصیص مرکزی دارد اما فاقد مدل فضا–زمانی و بازتنظیم پویاست. این سه مدل در شرایط کاملاً یکسان و روی مأموریتهای یکسان اجرا شدند تا امکان مقایسهی دقیق فراهم شود.

آنچه از این مقایسه حاصل شد، یک نتیجهی قاطع بود: مدل پیشنهادی مقاله، در تمام شاخصهای کلیدی عملکرد، بهطور معنادار بهتر عمل کرد.

رباتهایی که تحت کنترل این الگوریتم بودند، توانستند مأموریتها را در زمان کوتاهتری به انجام برسانند، تعداد توقفهای اضطراری به حداقل رسید، هیچ موردی از بنبست عملیاتی یا تعارض شدید مسیر گزارش نشد، و در بیشتر موارد، مسیر تعیینشده از ابتدا تا انتها بدون نیاز به بازتنظیم مجدد طی شد. مهمتر از آن، سیستم در مواجهه با تغییرات ناگهانی (مانند بستهشدن یک مسیر یا تغییر اولویت سفارش) بهصورت بلادرنگ واکنش نشان داد، مسیر را بازطراحی کرد، و مأموریت را بدون اختلال به پایان رساند.

یکی از مهمترین نقاط قوت این سیستم، پایداری در مقیاس بالا بود. در حالی که مدلهای سنتی با افزایش تعداد AGVها دچار افت عملکرد شدید میشدند، الگوریتم پیشنهادی توانست تا سطوح بالای بار عملیاتی نیز بدون افزایش محسوس در خطا یا تأخیر، عملکرد پایدار خود را حفظ کند. این بهخاطر ترکیب هوشمند مدل فضا–زمان، تخصیصهای دادهمحور، و هماهنگی توزیعی بین AGVهاست که در مراحل قبل توضیح دادیم.

در تحلیل نهایی، مقاله با شفافیت نشان میدهد که آنچه این سیستم را متمایز میکند، نه صرفاً «کوتاهتر کردن مسیر» یا «تقسیم بهتر مأموریتها»ست؛ بلکه ایجاد یک معماری هوشمند، یادگیرنده و واکنشپذیر است که میتواند در زمان واقعی، با درک سیستماتیک از کل انبار، تصمیمهایی بگیرد که هم بهینه هستند، هم پایدار، و هم مقیاسپذیر.

در واقع، این سیستم نه یک برنامهریز خطی، بلکه یک مغز لجستیکی زنده و تطبیقپذیر است که از داده یاد میگیرد، از رفتار AGVها تجربه میسازد، و در هر اجرا، خودش را بهتر و قویتر میکند.

کاربرد صنعتی | الگوریتمی برای فردای لجستیک، از آمازون تا صنایع هوشمند جهانی

هر فناوری زمانی به بلوغ میرسد که از محیط آزمایشگاهی فراتر برود، در میدانی واقعی قرار بگیرد، و بتواند در برابر نیازهای پیچیده، متنوع و متغیر صنعت، همچنان عملکردی پایدار و ارزشآفرین ارائه دهد. مقالهای که بررسی کردیم، صرفاً مربوط به آمازون نیست؛ بلکه یک مدل قابل تعمیم برای تمام صنایعیست که با چند عامل متحرک هوشمند در محیطی پویا، محدود و پرترافیک سروکار دارند. در ادامه، ۴ سناریوی صنعتی کلیدی را بررسی میکنیم که در آنها این الگوریتم میتواند نهفقط مفید، بلکه حیاتی باشد:

۱. مراکز توزیع و انبارداری هوشمند (Retail Fulfillment Centers)

در فروشگاههای زنجیرهای بزرگ مانند Walmart، Carrefour، و Lidl، که انبارها بهصورت اتوماتیک اداره میشوند، هر لحظه دهها AGV مشغول جابجایی پادها، تأمین سفارشها و تغذیه خطوط بستهبندی هستند. در چنین محیطهایی: ترافیک لحظهای در راهروهای باریک و تقاطعهای مشترک، یک تهدید دائمی است، سفارشها بسته به موجودی لحظهای فروشگاهها دائماً تغییر میکنند؛ مهلتهای ارسال، متفاوت و فشردهاند (مثلاً سفارش A باید تا ۱۲:۳۰ آماده شود، سفارش B تا ۱۲:۴۵).

الگوریتم پیشنهادی مقاله، با مدلسازی فضا–زمانی دقیق، تخصیص دینامیک مأموریت و مسیریابی واکنشپذیر، میتواند جریان حرکت در این مراکز را بهگونهای تنظیم کند که: هیچ ایستگاهی دچار صفهای طولانی یا گرههای عملیاتی نشود؛ رباتها بدون برخورد و توقفهای بیهوده، در مسیرهای پیشبینیشده و هوشمند حرکت کنند؛ سفارشهای اولویتدار با دقت و سرعت بالا پردازش شوند.

نتیجه: افزایش بهرهوری روزانه، کاهش مصرف انرژی، حفظ تعادل عملیاتی بین ایستگاهها و تسریع در تحویل به فروشگاهها.

۲. خطوط تولید و لجستیک کارخانهای (Factory Intralogistics)

در کارخانههایی که سیستم تولید بر اساس گردش مواد بین ایستگاههای مونتاژ، بازرسی و بستهبندی تعریف شده، AGVها ستون فقرات عملیات داخلیاند. آنها موظفند مواد اولیه را از انبار دریافت کرده و دقیقاً در لحظه مناسب به خط تولید برسانند. در این سناریو: تأخیر در رسیدن قطعه به خط تولید، میتواند منجر به توقف خط شود، مسیرهای تردد باریک، مشترک و محدودند؛ گاهی اولویت قطعات بهصورت بلادرنگ تغییر میکند (مثلاً بهدلیل تغییر سفارش مشتری).

مدل پیشنهادی مقاله، با رویکرد یادگیرندهاش، میتواند مسیرها را بهگونهای طراحی کند که هیچ AGV در مسیر به بنبست نرسد، مأموریتها بهصورت منطقی و هماهنگ بین رباتها تقسیم شود، و حتی در صورت وقوع اختلال، سیستم بهسرعت خود را بازتنظیم کند.

نتیجه: ثبات در تولید، حذف توقفهای موقت، تحویل قطعه در لحظهی نیاز، و حذف گلوگاههای انتقال داخلی.

۳. ترمینالهای لجستیکی فرودگاهها و گمرکها (Airport / Port Logistics)

در فرودگاهها و بنادر، دهها یا حتی صدها ربات موظفاند محمولهها را بین بخشهای مختلف (از ورودی تا منطقه بارگیری، از اسکن تا انبار موقت) منتقل کنند. همه این عملیات، زیر فشار زمان، امنیت و تراکم انجام میشود. در چنین شرایطی:

کوچکترین توقف، میتواند منجر به تأخیر در پرواز، بارگیری یا تخلیه شود

مسیرهای حرکتی با سایر وسایل نقلیه یا پرسنل انسانی مشترک است

حجم اطلاعات بالا و ساختار غیرقابل پیشبینی محیط، چالش تصمیمسازی را چند برابر میکند

الگوریتم پیشنهادی، با ترکیب دید کلی سیستم و انعطاف محلی رباتها، میتواند عملیات را بدون برخورد، تأخیر یا بنبست اجرا کند و در عین حال بهسرعت با تغییرات موقعیتی یا اولویتها سازگار شود.

نتیجه: روانسازی کل عملیات، حذف گرههای لجستیکی، افزایش امنیت حرکتی و کنترل دقیق ترافیک رباتها در مناطق پرتردد.

۴. زنجیره تأمین تجارت الکترونیک مقیاس بزرگ (e-Commerce Supply Chains)

در شرکتهایی مانند Alibaba، JD.com یا Rakuten، حجم سفارشها در ساعات پیک میتواند چندین برابر شود. فشار روی انبارها، خطوط بستهبندی، ایستگاههای برداشت و شبکهی AGVها به اوج میرسد. در این شرایط: الگوریتمهای سنتی توان هماهنگی بین ۵۰۰+ AGV را از دست میدهند؛ رفتار مستقل رباتها منجر به تصادفهای تصمیمی (conflict of interest) میشود؛ تاخیر در یک نقطه، اثر دومینویی در کل سیستم ایجاد میکند. اما الگوریتم پیشنهادی مقاله، چون در لحظه «رفتار سیستم» را تحلیل میکند و نه فقط هر ربات، میتواند در این سطح پیچیده هم هماهنگی پایدار، مقیاسپذیر و بدون تصادف را تضمین کند.

نتیجه: افزایش ظرفیت پاسخگویی، حذف توقفهای زنجیرهای، تحویل بهموقع در پیک تقاضا، و تبدیل سیستم به یک زیرساخت لجستیکی قابل اتکا.

الگوریتم مورد بررسی، صرفاً یک راهکار برای انبار آمازون نیست؛ بلکه یک مدل مدولار، سازگار و هوشمند است که میتواند در هر محیطی با ویژگیهای مانند: حضور چند عامل متحرک (AGVها یا رباتها)، محیط محدود، متراکم و پویا، نیاز به هماهنگی دقیق، تصمیمگیری لحظهای و عملکرد بدون تصادف، حساسیت بالا به زمان و اولویتبندی سفارشها نقشآفرین باشد. در تمام این سناریوها، الگوریتم پیشنهادی بهعنوان مغز هماهنگکننده عملیات رباتیک عمل میکند؛ مغزی که نهتنها فکر میکند، بلکه پیشبینی میکند، یاد میگیرد، و در شرایط واقعی رشد میکند.

آیندهای که همین حالا در جریان است؛ وقتی لجستیک میفهمد، تصمیم میگیرد و خود را بهبود میدهد

در دنیای لجستیک مدرن، دیگر صرفاً سرعت و دقت کافی نیست. امروز، پایداری، انعطافپذیری، و هماهنگی بلادرنگ میان صدها عامل پویا، شرط بقای هر سیستم انبارداری است. آمازون، بهعنوان طلایهدار تحول در این حوزه، تنها به روباتها اکتفا نکرده؛ بلکه با ترکیب فناوری، مدلسازی پیشرفته و تصمیمسازی مبتنیبر داده، مدلی از لجستیک خلق کرده که نهفقط سریع است، بلکه زنده، قابل یادگیری و خودسازمانده است.

مقالهای که بررسی شد، تصویری روشن و کاربردی از همین مدل ارائه داد. روشی که بهجای تکیه بر الگوریتمهای ایستا، فضا–زمان را بهعنوان عنصر تصمیمسازی وارد معماری سیستم کرد؛ الگوریتمهایی که تنها کوتاهترین مسیر را مییافتند، حالا آگاه به ترافیک آینده، ازدحام احتمالی، و بار اولویتهای لحظهای شدهاند. هر ربات، بخشی از یک ارکستر لجستیکی بزرگ است که با هماهنگی کامل، در زمان درست، در مکان مناسب، و با مسیر بهینه، مأموریت خود را اجرا میکند.

این مدل، فقط برای آمازون نیست. هر سازمانی که با محیطهای پیچیده، متراکم و زمانحساس روبهروست—از کارخانههای مونتاژ، مراکز توزیع خردهفروشی، فرودگاهها، تا پایانههای حملونقل بینالمللی—میتواند از این معماری الهام بگیرد و زیرساخت لجستیکی خود را از «پاسخگو» به «پیشنگر» ارتقاء دهد.

حالا نوبت شماست

اگر انبار شما هنوز با منطقهای ایستا کار میکند؛

اگر سیستمتان در ساعات پیک دچار توقف، برخورد، یا تأخیر میشود؛

اگر رباتها بهجای همکاری، در مسیر هم تداخل ایجاد میکنند؛

و اگر هر تغییر کوچک در سفارشها، باعث شوک عملیاتی در کل سیستمتان میشود؛

وقت آن رسیده که سیستمتان را بازتعریف کنید. ما در کنار شما هستیم تا:

زیرساخت هوشمند کنترل چندرباته را طراحی کنیم

مسیرهای فضا–زمانی و تخصیصهای پیشبینیگر را پیادهسازی کنیم

پایداری لجستیکی را حتی در ساعات اوج و در مقیاس وسیع، تضمین کنیم

و انبار شما را به قلب زنجیره تأمین هوشمند آینده تبدیل کنیم

برای مشاوره تخصصی، بازطراحی زیرساخت رباتیک، یا استقرار الگوریتمهای کنترل پیشرفته، همین حالا با ما تماس بگیرید. آینده لجستیک، از همین تماس آغاز میشود.

Reference

Zhuoyan Li,

“Review of Application of AI in Amazon Warehouse Management”

Proceedings of the 2024 4th International Conference on Frontiers of Traffic and Transportation Engineering (ICFTBA 2024)

DIO:10.54254/2754-1169/2024.GA18980

بدون نظر