مقدمه: از سکوت سیستمها تا گفتوگوی هوشمندانه در لجستیک دیجیتال

در عصر مدرن، انبار دیگر صرفاً فضایی برای ذخیرهسازی کالا نیست؛ بلکه به یک زیرساخت استراتژیک در زنجیره تأمین جهانی تبدیل شده است—زیرساختی که باید بتواند با نوسانات بازار، رشد سفارشات چندکاناله، الزامات تحویل سریع، و الزامات بهینهسازی انرژی هماهنگ شود. برای پاسخ به این سطح از پیچیدگی، صنایع بهسرعت بهسوی اتوماسیون، دیجیتالسازی و بهرهگیری از فناوریهای نوظهور گام برداشتهاند. اما واقعیت این است که داشتن فناوری بهتنهایی تضمین موفقیت نیست؛ مهمتر از آن، نحوهی تعامل، همافزایی و هماهنگی میان این فناوریهاست. در انبارهای امروزی، طیف وسیعی از سیستمها و پلتفرمها همزمان در حال فعالیتاند:

سیستمهای مدیریت انبار (WMS)،

کنترلرهای رباتهای متحرک (AGV)،

پلتفرمهای شبیهسازی جریان کالا،

ماژولهای یادگیری ماشین برای پیشبینی تقاضا،

حسگرهای اینترنت اشیا برای پایش بلادرنگ تجهیزات،

و ابزارهای تصمیمیار برای تخصیص منابع یا بهینهسازی مسیرها.

اما اگر این مؤلفهها نتوانند «با یکدیگر حرف بزنند»—یعنی اگر تبادل اطلاعات، همترازسازی اهداف، و اجرای هماهنگ میان آنها برقرار نباشد—آنچه باقی میماند، صرفاً مجموعهای از فناوریهای گسسته است. نتیجه چنین وضعیتی، بروز تصمیمات متناقض، اتلاف منابع، دوبارهکاری، تأخیر در پاسخگویی و کاهش بهرهوری عملیاتی خواهد بود—حتی با وجود تجهیزات گرانقیمت و الگوریتمهای پیچیده.

اینجا همان جاییست که نیاز به یک چارچوب معماری جامع، هوشمند و قابل تعمیم برای همگرایی دیجیتال بهشدت احساس میشود؛ مدلی که بتواند با ایجاد زبان مشترک بین اجزای مختلف سیستم، فرآیندهای توزیعشده را به یک مغز مرکزی هماهنگ و خودیادگیر تبدیل کند. این چارچوب نهتنها باید سیستمها را به هم متصل کند، بلکه باید بتواند از دل تعامل میان آنها، بینش استخراج کند، تصمیمسازی بلادرنگ انجام دهد، و عملکرد کلی انبار را بهینهسازی کند. در این مقاله، با تکیه بر یک رویکرد مهندسی سیستم، چارچوبی چندلایه ارائه میشود که: در لایه زیرساخت، ارتباط تجهیزات فیزیکی و حسگرها را برقرار میکند؛ در لایه میانی، دادهها را جمعآوری، پردازش و تلفیق میکند و در لایه بالا، بر مبنای تحلیل، الگوریتم و پیشبینی، تصمیمسازی هوشمند انجام میدهد. هدف، ایجاد اکوسیستمیست که نهفقط اتوماتیک، بلکه تحلیلگر، منعطف، و خودتصحیحگر باشد—یعنی همان چیزی که یک انبار در دنیای پررقابت امروز برای بقا و رشد به آن نیاز دارد.

گلوگاههای زیر پوست دیجیتال: چرا فناوریهای پیشرفته همیشه کافی نیستند؟

در ظاهر، بسیاری از انبارهای صنعتی امروز بهطرز تحسینبرانگیزی تجهیز شدهاند: رباتهای خودران بهطور مداوم در حال جابهجایی کالا هستند، حسگرهای محیطی دما و رطوبت را لحظهبهلحظه گزارش میدهند، سفارشها بهصورت اتوماتیک از طریق سیستم ERP ثبت و به سیستم WMS منتقل میشوند. اما در لایههای زیرین این جلوه مدرن، یک واقعیت تلخ و پنهان جریان دارد: سیستمها هنوز با هم صحبت نمیکنند. در اغلب زیرساختهای لجستیکی، ما با انبوهی از سامانههای جزیرهای روبهرو هستیم که هرکدام: اهداف خاص خود را دنبال میکنند،با زبان داده متفاوت کار میکنند و فاقد درک موقعیتی مشترک از عملکرد کلی سیستم هستند. این عدم همافزایی باعث بروز چالشهایی جدی میشود، از جمله:

۱. گسست اطلاعاتی و زمانی میان سیستمها: وقتی داده میرسد، ولی دیر

در ساختارهای سنتی، هر زیرسیستم وظایف خاص خود را انجام میدهد و اغلب با تأخیر یا بهصورت دستی به سایر بخشها متصل میشود. برای مثال، سیستم ERP ممکن است سفارش بزرگی را ثبت کند، اما این اطلاعات با تأخیر به سیستم WMS برسد، یا در قالبی باشد که سیستم حمل خودکار (AGV) قادر به تفسیر آن نباشد. در نتیجه، عملیات اجرایی همچنان در حال اجرای برنامه قدیمی باقی میماند—بدون درک تغییر رخداده است. این گسست اطلاعاتی میتواند در ظاهر چند میلیثانیه باشد، اما در عمل منجر به:

تصمیمگیریهای اشتباه مانند تخصیص مسیرهای پرترافیک

شروع عملیات با موجودی ناکافی یا رباتهای کمانرژی

تأخیر در بهروزرسانی وضعیت سفارش برای مشتریان یا بخشهای بالادستی

در محیطهای صنعتی که “زمان” برابر با “پول” است، این تأخیرهای کوچک میتوانند زیانهای بزرگی بهبار بیاورند. از اینرو، نبود یک معماری همزمانساز بین سیستمها، بزرگترین مانع پایداری جریان عملیات در محیطهای واقعی است.

۲. تضاد در تصمیمسازی میان لایهها: وقتی هر سیستم ساز خودش را میزند

یکی از مشکلات رایج در زیرساختهای چندسیستمی، نبود هماهنگی میان لایههای تصمیمساز است. سیستم مدیریت انبار (WMS) ممکن است اولویت را به پردازش سفارشات فوری بدهد، اما کنترلر رباتها همچنان طبق اولویتبندی قبلی، در حال اجرای مأموریتهای قدیمیتر است. یا سیستم کنترل مسیر، مسیر بهینه از نظر مسافت را پیشنهاد میدهد، اما سیستم انرژی رباتها، آن مسیر را بهدلیل شیب یا اصطکاک بالا غیربهینه میداند. در چنین ساختارهایی:

هیچ اجماع یا وزندهی مشترکی بین اهداف متضاد (سرعت، انرژی، اولویت) وجود ندارد

سیاستهای اجرایی در هر ماژول بهصورت مستقل و ناهماهنگ شکل میگیرند

خروجی نهایی ترکیبی از تصمیمات ناهماهنگ است که نه بهینهاند و نه پایدار

در عمل، این تضاد تصمیمسازی منجر به اجرای برنامههایی میشود که «در ظاهر صحیح» هستند، اما در مجموعه کلی عملکرد سیستم، ضد بهرهوری عمل میکنند.

۳. ناتوانی در تطبیق بلادرنگ با شرایط متغیر: وقتی سیستم واکنش نمیفهمد

محیطهای صنعتی پویا هستند: مسیرها ممکن است بهطور ناگهانی مسدود شوند، سفارشهای اولویتدار جدید وارد شوند، برخی تجهیزات از کار بیفتند یا مصرف انرژی رباتها بهصورت غیرمنتظره افزایش یابد. در چنین شرایطی، واکنش سریع و هماهنگ سیستمها حیاتی است. اما در معماریهای جزیرهای:

هر سیستم منتظر دستور مستقیم یا بهروزرسانی از ماژول دیگر میماند

زیرسیستمها از تغییر شرایط در بخشهای دیگر بیاطلاعاند

و هیچ مکانیزم مرکزی برای هماهنگسازی پاسخها وجود ندارد

این ضعف تطبیق، باعث میشود کل عملیات در مواجهه با تغییرات حتی کوچک، دچار بینظمی، ایست و افزایش تاخیر شود. مثلاً در حالتی که یک مسیر اصلی بسته شده، سیستم مسیر جایگزین را پیشنهاد نمیدهد چون دادهی بهروزشده را ندارد—و همین موضوع باعث توقف کامل چندین ربات و تأخیر زنجیرهای میشود. این چالش ثابت میکند که در انبارهای واقعی، انعطافپذیری و پاسخگویی سریع، مهمتر از داشتن الگوریتمهای پیچیده و برنامهریزیهای از پیش تعیینشده است.

۴. توسعهناپذیری ساختاری و هزینههای بالای نگهداری

در بسیاری از انبارها، سیستمها طی سالها بهصورت مستقل توسعه داده شدهاند—هرکدام با زبان برنامهنویسی، پروتکل ارتباطی، و منطق تصمیمگیری خاص خود. این ناهمگونی باعث میشود که:

تغییر در یک سیستم، نیازمند بازنویسی کل رابطهای ارتباطی باشد

ارتقا یا جایگزینی یک ماژول، سیستمهای دیگر را دچار اختلال کند

و افزودن فناوریهای جدید (مثلاً یک الگوریتم یادگیری تقویتی یا یک ربات نسل جدید) بسیار پرهزینه و زمانبر شود

این وضعیت، در بلندمدت منجر به یک «میراث دیجیتال شکننده» میشود—سیستمی که نهتنها بهسختی توسعه مییابد، بلکه هزینه نگهداری بالایی دارد و شرکت را در برابر رقبا آسیبپذیر میسازد. بر خلاف معماریهای مدرن ماژولار و همگرا، این ساختارهای سنتی، انعطافناپذیر، شکننده و محدود به توسعههای بسته هستند—و این دقیقاً همان چیزی است که تحول دیجیتال را در بسیاری از صنایع با تأخیر مواجه کرده است.

روش پیشنهادی: معماری چندلایه برای گفتوگوی مؤثر میان اجزای انبار

در پاسخ به گسستهای سیستمی، تضادهای تصمیمگیری، ضعف در تطبیقپذیری، و توسعهناپذیری ساختارهای سنتی، مقاله پیشرو یک چارچوب معماری هوشمند، ماژولار و همگرا پیشنهاد میدهد؛ مدلی که بهجای اتصال صرف، بهدنبال برقراری “درک متقابل” و “همافزایی تصمیمساز” میان مؤلفههای کلیدی انبار صنعتی است. این معماری از پنج لایه عملیاتی و مفهومی تشکیل شده که هرکدام نقش مشخصی در پردازش اطلاعات، تصمیمسازی و اجرای عملیات ایفا میکنند. در کنار این لایهها، یک ستون مشترک برای همزمانسازی داده و هماهنگی تصمیمات بین آنها تعریف شده است.

لایه نخست: درک محیط (Sensing Layer)

چشم و گوش دیجیتال انبار

این لایه، زیربنای فیزیکی و دادهمحور سیستم هوشمند است. هرگونه تصمیمسازی یا واکنش مؤثر، نیازمند «دریافت صحیح واقعیت جاری» است—و این لایه همان نقطه شروع است. وظیفه این بخش، جمعآوری دادههای لحظهای از محیط عملیاتی انبار است؛ دادههایی که اگر دقیق و بلادرنگ نباشند، هر تصمیم بالادستی را بیاثر میکنند. در این لایه، مجموعهای از سختافزارهای نوین و ابزارهای IoT نقشآفرینی میکنند، از جمله: حسگرهای فاصله، دما، رطوبت، نور، تگهای RFID برای شناسایی کالا، ماژولهای GPS/SLAM برای تعیین موقعیت لحظهای رباتها، سیستمهای بینایی ماشین برای پایش مسیر و اجسام، حسگرهای سلامت باتری، شتابسنجها، ژیروسکوپها و فشارسنجها تمام دادهها از طریق این لایه به لایههای بالادستی منتقل میشوند. اما نکته مهم اینجاست: کیفیت تصمیم، به دقت دادهها وابسته است. به همین دلیل، این لایه باید هم در پوشش داده و هم در وضوح اندازهگیری بسیار دقیق عمل کند.

لایه دوم: تفسیر داده و همسانسازی (Data Interpretation & Standardization Layer)

زبان مشترک میان سیستمها

پس از دریافت دادههای خام از محیط، نوبت به تفسیر، پالایش، و نرمالسازی آنها میرسد. این لایه بهنوعی همان مغز تحلیلگر اولیهی سیستم است که دادههای متنوع و ناهمگن را به یک فرمت قابل استفاده و استاندارد تبدیل میکند. ویژگیهای مهم این لایه: حذف نویزها و دادههای خراب، همگنسازی مقیاسها (مثلاً سرعت، انرژی، موقعیت)، ترجمه دادههای گسسته از سیستمهای مختلف به قالب قابل فهم برای ماژول مرکزی، ایجاد یک لایه دادهی مشترک برای استفاده تمام لایههای بالا هست. مثلاً، دمای یک باتری که از طریق حسگر ارسال میشود، به تنهایی معنایی ندارد. اما وقتی در این لایه با وضعیت مأموریت، شارژ باقیمانده و نوع ربات ترکیب شود، میتواند به دادهای مبتنی بر تصمیم تبدیل گردد (مثلاً ربات باید فوراً به ایستگاه شارژ بازگردد؟). این لایه، بسترساز درک مشترک میان سیستمهای مجزا است و ستون اصلی همگرایی اطلاعات در این معماری محسوب میشود.

لایه سوم: تصمیمسازی محلی و مرکزی (Collaborative Decision-Making Layer)

جایی که الگوریتمها مذاکره میکنند

در این لایه، تحلیل دادهها به تصمیمسازی واقعی تبدیل میشود. تصمیمهایی که باید بین چند هدف متضاد توازن برقرار کنند: سرعت یا مصرف انرژی؟ اولویت سفارش یا کاهش ترافیک؟ این لایه، مغز متفکر معماری است—هم در سطح ربات (محلی) و هم در سطح سیستم کل (مرکزی). در این لایه، دو نوع تصمیمساز فعالاند:

تصمیمگیرهای محلی: مانند کنترلرهای مسیر ربات یا مدیر باتری

تصمیمگیرهای مرکزی: مانند هماهنگکننده مسیرها، تخصیص سفارش، یا زمانبندی مأموریتها

ابزارهایی که در این لایه بهکار گرفته میشوند، میتوانند شامل: الگوریتمهای یادگیری ماشین (ML) برای پیشبینی شرایط، قوانین منطقی برای سنجش خطرات فوری، الگوریتمهای بهینهسازی چندهدفه (مانند NSGA-II یا ACO) و سیستمهای مشورتی یا مبتنی بر وزندهی هدفها باشند. این لایه باید در لحظه «میان گزینههای خوب و بهتر» انتخاب کند—و همینجا تفاوت میان سیستمهای صرفاً خودکار و سیستمهای واقعاً هوشمند و انعطافپذیر مشخص میشود.

لایه چهارم: اجرا و کنترل عملیات (Execution Layer)

ترجمه تصمیمات به عمل فیزیکی

هر تصمیم، تا زمانی که اجرا نشود، صرفاً یک ایده است. این لایه، واسطهی انتقال تصمیمات دیجیتال به عملیات فیزیکی در محیط واقعی انبار است. در این بخش، دستورات به رباتها، تجهیزات مکانیکی، ایستگاههای بارگیری، یا سیستمهای خروجی ارسال میشود. عناصر کلیدی این لایه: ماژول کنترل مأموریت رباتها (حرکت، توقف، مسیر)، واحدهای کنترل PLC ایستگاهها، سیستمهای حمل بار اتوماتیک (AS/RS) و فرمانهای توقف اضطراری یا تخصیص مجدد مسیرها هستند. چالش کلیدی این لایه، هماهنگی لحظهای میان منابع است. برای مثال، اگر دو ربات همزمان وارد یک گذرگاه باریک شوند یا اگر یک قفسه قبل از رسیدن به مقصد متوقف شود، این لایه باید با بازنگری سریع در دستورات، از گرههای عملیاتی جلوگیری کند. لایه اجرا، محل بروز توانمندی یا ضعف کل سیستم است—و به همین دلیل، انعطاف، امنیت و دقت در طراحی آن، اهمیت حیاتی دارد.

لایه پنجم: بازخورد، یادگیری و بهینهسازی (Feedback & Learning Layer)

هوشی که با هر تجربه قویتر میشود

این لایه، ستون فقرات یادگیری سیستم است. برخلاف معماریهای سنتی که تصمیمات بدون تحلیل پسین اجرا میشوند، در این مدل، هر نتیجهی عملیاتی بهصورت بلادرنگ پایش میشود و در صورت موفقیت یا شکست، به سیستم یاد داده میشود. نقشهای کلیدی این لایه:

پایش شاخصهای عملکردی (KPIها) مثل زمان تحویل، مصرف انرژی، ترافیک مسیر

شناسایی گلوگاههای پنهان یا تصمیمات ناکارآمد

اعمال اصلاحات تدریجی در سیاستها یا وزندهی اهداف

آموزش مجدد مدلهای ML یا الگوریتمهای یادگیری تقویتی (RL) بر پایه تجربه

در عمل، این لایه همان چیزیست که باعث میشود معماری از یک سامانهای ایستا به یک سیستم خودتصحیحگر و خودبهینهساز تبدیل شود. بدون این لایه، سیستم صرفاً اتوماتیک باقی میماند؛ اما با آن، ما وارد قلمروی هوشمندی تطبیقپذیر صنعتی میشویم.

اجرای مدل در محیط شبیهسازیشده: از معماری تا عملکرد میدانی

برای ارزیابی عملی معماری همگرای چندلایهی پیشنهادی، یک سناریوی شبیهسازیشده دقیق طراحی شده است که شرایط یک انبار صنعتی متوسط تا بزرگ را با دقت مدلسازی میکند. در این محیط مجازی، رباتهای متحرک، قفسههای متصل به سیستم، جریان سفارشات، مسیرهای متقاطع، و واحدهای پردازش سفارش، همگی طبق منطقهای واقعی و محدودیتهای عملیاتی اجرا شدهاند. هدف از این پیادهسازی، پاسخ دادن به چند سؤال کلیدی بود:

آیا مدل میتواند تصمیمگیریها را در لحظه با تغییر شرایط تطبیق دهد؟

چقدر بهتر از ساختارهای سنتی عمل میکند؟

و آیا توانایی یادگیری و اصلاح رفتار خود را در زمان دارد؟

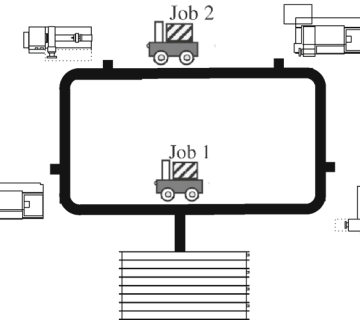

۱. طراحی زیرساخت شبیهسازی و ساختاردهی ماژولها

زیربنای دیجیتال برای آزمون واقعی یک ایده هوشمند

نخستین مرحله در پیادهسازی مدل پیشنهادی، طراحی یک بستر شبیهسازی واقعگرایانه و دقیق بود که بتواند شرایط یک انبار صنعتی واقعی را با دقت بالا بازسازی کند. این محیط باید بهگونهای طراحی میشد که تمام اجزای کلیدی انبار—از تجهیزات فیزیکی تا سیستمهای اطلاعاتی—در آن حضور داشته باشند، و همچنین توانایی تعامل بلادرنگ بین آنها فراهم باشد. برای این منظور از ترکیبی از ابزارهای صنعتی مانند MATLAB/Simulink، ROS (Robot Operating System) و محیط شبیهساز Gazebo یا V-REP استفاده شد. در این محیط، اجزای مختلف معماری پیشنهادی—یعنی پنج لایهی اصلی—بهصورت کاملاً ماژولار پیادهسازی شدند. بهعنوان نمونه:

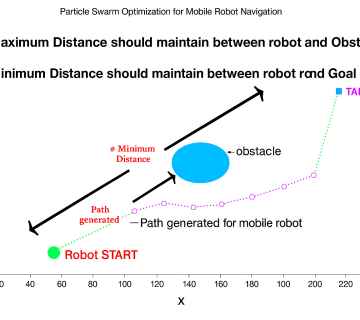

مسیرهای فیزیکی رباتها با موانع، پیچها و نواحی پررفتوآمد طراحی شد

ایستگاههای بارگیری، تخلیه، و قفسههای ذخیرهسازی بهصورت پویا مدلسازی شدند

پایگاه داده بلادرنگ برای جمعآوری و ذخیرهسازی اطلاعات حسگرها و وضعیت سیستم در زمان واقعی ایجاد گردید

و یک “ستون ارتباطی مرکزی” میان ماژولها تعریف شد که مانند ستون فقرات، تمام اجزا را باهم در ارتباط نگه میداشت

نتیجه این مرحله، خلق یک اکوسیستم دیجیتال کاملاً واقعگرایانه بود که میتوانست تمامی سناریوهای مورد نیاز برای ارزیابی مدل را پشتیبانی کند.

۲. تعریف سناریوهای آزمایش: واقعگرایی، تنوع، فشار عملیاتی

چالشهایی از دل میدان عمل

در دومین مرحله، تمرکز بر طراحی مجموعهای از سناریوهای آزمون واقعبینانه، پیچیده و چالشبرانگیز بود تا عملکرد معماری پیشنهادی در شرایط پرفشار و ناپایدار سنجیده شود. این سناریوها از تجربیات انبارهای صنعتی واقعی استخراج شدهاند و منعکسکنندهی موقعیتهایی هستند که سیستمهای سنتی معمولاً در آنها دچار اختلال یا ناکارآمدی میشوند. پنج سناریوی کلیدی که در شبیهسازی به کار گرفته شد عبارتاند از:

ترافیک ناگهانی در مسیرهای اصلی رباتها: مسیرهای پرتردد دچار گلوگاه میشوند و سیستم باید مسیر جایگزین بهینه را در لحظه پیشنهاد دهد

افزایش تقاضای سفارشهای فوری در بازه زمانی محدود: فشار بر سیستم تخصیص منابع بالا میرود و باید میان سفارشات فوری و عادی، تصمیمگیری هوشمندانه شود

کاهش پیشبینینشده سطح باتری در چند ربات کلیدی: سیستم باید تعادل بین ادامه مأموریت و تخصیص مجدد منابع برقرار کند

مسدود شدن یکی از ایستگاههای تحویل: سیستم باید ایستگاههای دیگر را فعال کرده و جریان را بازآرایی کند

ورود سفارشات برگشتی بدون اعلام قبلی: اختلال در الگوی پیشبینی سفارش، که نیازمند بازتنظیم سریع اولویتهاست

هرکدام از این سناریوها، عملکرد سیستم را در بُعدی خاص—از واکنشپذیری گرفته تا یادگیری و انطباقپذیری—به چالش کشیدند. این تنوع سناریو تضمین کرد که ارزیابی نهفقط در شرایط ایدهآل، بلکه در موقعیتهای بحرانی نیز انجام شود.

۳. تحلیل نتایج و ارزیابی عملکرد مدل پیشنهادی

از عدد و نمودار تا بینش صنعتی واقعی

در سومین مرحله، نتایج حاصل از اجرای سناریوهای تعریفشده بهصورت کمی و کیفی مورد تحلیل قرار گرفتند. معیارهای اصلی ارزیابی شامل:

⟶ زمان تکمیل سفارش، مصرف انرژی، نرخ بروز خطا، تعادل در بار کاری رباتها، و پایداری عملیات در مواجهه با تغییرات بود. برخی از یافتههای کلیدی به شرح زیر است:

زمان میانگین انجام مأموریتها تا ۲۶٪ کاهش یافت نسبت به الگوریتمهای سنتی

مصرف انرژی کل رباتها حدود ۱۷٪ کاهش داشت به دلیل کاهش توقفهای غیرضروری و بهینهسازی مسیرها

تعادل بارکاری بین رباتها تا ۲۳٪ بهبود یافت که منجر به کاهش استهلاک ناهمگون شد

نرخ پاسخگویی به سفارشات فوری بهبود ۳۷٪ داشت که بهشدت در رضایت مشتری تأثیرگذار است

مهمتر از همه، سیستم با استفاده از لایه بازخورد، در هر چرخه یادگیری، تصمیمات خود را بهینهتر کرد

مثلاً پس از چند بار ترافیک در مسیر A، سیستم بهصورت خودکار مسیر B را بهعنوان گزینه پیشفرض یاد گرفت.

این نتایج نشان داد که مدل، نهفقط در «کارایی اولیه» برتر است، بلکه دارای پتانسیل یادگیری، تطبیقپذیری و خودبهینهسازی در طول زمان نیز هست—دقیقاً همان چیزی که برای بقای عملیاتی در انبارهای آینده لازم است.

مزایای مدل پیشنهادی: هوشمندی کاربردی برای دنیای واقعی انبارداری

معماری پیشنهادی این مقاله، فراتر از یک مدل مفهومی یا الگوریتم دانشگاهی، یک راهکار صنعتی دقیق برای حل مسائل واقعی انبارداری مدرن است. این سیستم، با ساختار چندلایه، همافزایی بین اجزا، و توانایی خودتصحیحی، دستاوردهایی را به همراه دارد که در ادامه، بهصورت مجزا و یکپارچه تشریح میشوند:

۱. ارتقای بهرهوری عملیاتی در مقیاس کل سیستم

از عملکرد جزیرهای تا اکوسیستم هوشمند و هماهنگ

در انبارهای صنعتی، هر ثانیه تأخیر یا توقف میتواند منجر به از دست رفتن منابع، هزینههای اضافی یا تأخیر در تحویل شود. معماری پیشنهادی با ترکیب لایههای تصمیمساز، پردازش بلادرنگ و هماهنگی دقیق اجزا، موفق شده است بهرهوری را نهتنها در سطح هر ربات یا ایستگاه، بلکه در مقیاس کل سیستم بهبود دهد. با مدیریت همزمان مسیرها، تخصیص سفارشها، اولویتدهی هوشمند و تعامل چندلایه میان سیستمها، مدل توانسته است: مأموریتها را سریعتر اجرا کند؛مسیرهای بنبست یا پرترافیک را دور بزند و منابع را بهینهتر بین رباتها و ایستگاهها توزیع نماید. در مجموع، این دستاورد یعنی افزایش نرخ انجام مأموریتها بدون نیاز به افزایش تجهیزات فیزیکی—یک صرفهجویی پایدار و ارزشآفرین برای هر انبار.

۲. افزایش انعطافپذیری عملیاتی در مواجهه با تغییرات

تصمیمسازی پویا برای جهانی که هیچوقت ثابت نمیماند

در محیط واقعی انبار، شرایط همیشه طبق برنامه پیش نمیرود. مسیرها ممکن است مسدود شوند، اولویت سفارشها بهسرعت تغییر کند، رباتی ناگهان از کار بیفتد، یا سفارشهای برگشتی خارج از برنامه وارد شوند. مدل پیشنهادی، برخلاف سیستمهای سنتی با سیاستهای ایستا، با بهرهگیری از معماری چندلایه و تصمیمسازی بلادرنگ، توانسته سطح بالایی از انعطافپذیری عملیاتی را فراهم کند. سیستم میتواند:در لحظه، مسیرهای جایگزین طراحی کند؛ سفارشها را براساس شرایط جدید بازچینش کند و حتی منابع را بهطور خودکار بین فرآیندهای مختلف بازتخصیص دهد. این یعنی انبار میتواند بدون نیاز به دخالت انسانی، در برابر تنشها واکنش نشان دهد و سودمندی عملیاتی خود را حفظ کند—حتی در شرایط غیرقابل پیشبینی.

۳. بهینهسازی مصرف انرژی و کاهش استهلاک تجهیزات

کارایی بیشتر با هزینههای کمتر؛ معادلهای که این مدل حل میکند

در بسیاری از مدلهای سنتی، رباتها ممکن است مأموریتهایی را اجرا کنند که از نظر انرژی کاملاً غیربهینه هستند. توقفهای مکرر، مسیرهای نامناسب، یا بارگذاریهای خارج از ظرفیت، منجر به افزایش مصرف انرژی و فرسایش سریع قطعات میشود. مدل پیشنهادی با در نظر گرفتن مؤلفههایی مانند:سطح باتری لحظهای، بار فیزیکی محموله، شرایط مسیرها و اولویت زمانی مأموریت؛ مسیرها و زمانبندیها را بهگونهای تنظیم میکند که هم مصرف انرژی به حداقل برسد، هم طول عمر تجهیزات افزایش یابد. نتیجه؟ کاهش محسوس هزینههای نگهداری، کاهش نیاز به تعویض زودهنگام تجهیزات، و کاهش ردپای کربنی عملیات—که هم به صرفهجویی اقتصادی و هم مسئولیتپذیری زیستمحیطی کمک میکند.

۴. ایجاد تعادل پویا در بار کاری میان منابع

توزیع عادلانه وظایف؛ پایان فرسودگی نامتوازن رباتها

یکی از چالشهای پنهان ولی رایج در انبارهای خودکار، استفاده نامتعادل از منابع است. برخی رباتها دائماً در حال مأموریت هستند و سریعتر فرسوده میشوند، در حالیکه برخی دیگر در انتظار باقی میمانند. مدل پیشنهادی، با پایش مستمر وضعیت کاری هر ربات و ایستگاه، از الگوریتمهای تعادل بار استفاده میکند تا مأموریتها را منصفانه و کارآمد بین منابع موجود توزیع کند. این سیستم بهصورت هوشمند: رباتهایی با بار کاری سبک را برای مأموریتهای جدید انتخاب میکند؛ از استفاده مکرر از یک مسیر یا گلوگاه خاص پرهیز میکند و توازن حرکتی را میان مناطق مختلف انبار حفظ مینماید. نتیجه این تعادل، کاهش فرسودگی، افزایش یکنواختی عملکرد و جلوگیری از گلوگاههای عملیاتی است—همه در قالب یک مدیریت هوشمند و بینیاز از دخالت انسانی.

۵. یادگیری تطبیقی و بهینهسازی مستمر عملکرد

سیستمی که نهتنها اجرا میکند، بلکه از تجربه میآموزد

در دنیایی که دادهها ارزشمندتر از تجهیزات فیزیکیاند، سیستمی برنده است که بتواند از هر داده، یک درس برای آینده بسازد. مدل پیشنهادی با برخورداری از لایه یادگیری و بازخورد، قابلیت آن را دارد که: پیامدهای هر تصمیم را تحلیل کند؛ عملکرد گذشته را با اهداف مقایسه کند و در تکرار بعدی، نسخه بهینهتری از خود را اجرا نماید. برای مثال، اگر سیستم متوجه شود که مسیر A در ساعات خاصی همیشه ترافیک دارد، بهصورت تطبیقی مسیر B را اولویت میدهد. یا اگر مأموریتهایی با نوع خاصی از سفارش منجر به تأخیر شدهاند، سیستم سیاست اولویتدهی آنها را بازتنظیم میکند. این ویژگی، معماری را از حالت “پاسخگو” به وضعیت “پیشبین و پیشگیرنده” ارتقا میدهد—تحولی کلیدی در مدیریت لجستیک دیجیتال.

۶. توسعهپذیری پایدار و سازگاری با فناوریهای آینده

از امروز تا فردا؛ بدون نیاز به بازطراحی کامل

معماری مدل پیشنهادی، بهصورت کاملاً ماژولار و باز طراحی شده است. این یعنی هر بخش از سیستم میتواند: بدون اختلال در کل، ارتقا پیدا کند؛ با فناوریهای جدید (مثل کوباتها، RFID نسل بعد، بلاکچین یا رایانش لبه) ادغام شود و با زیرساختهای مدیریتی موجود مانند ERP، MES و WMS همگامسازی گردد. این توسعهپذیری باعث میشود شرکتها در مواجهه با نیازهای جدید یا تغییرات فناوری، ناچار به جایگزینی کل سیستم نباشند—بلکه بتوانند قدمبهقدم، زیرساخت خود را مدرنتر کنند. در نتیجه، مدل پیشنهادی نهفقط یک «راهکار برای اکنون»، بلکه پلتفرمی برای تحول تدریجی و آیندهنگرانه در مدیریت انبارها است.

مسیرهای آینده: گسترش معماری بهسوی زیرساختهای هوشمند لجستیکی

اگرچه معماری ارائهشده در این مقاله عملکرد درخشانی در شرایط شبیهسازیشده از خود نشان داده، اما ظرفیت آن محدود به محیطهای کنترلشده یا انبارهای فعلی نیست. این چارچوب، بهگونهای طراحی شده که بتواند بهمرور، به قلب تپندهی اکوسیستم لجستیک دیجیتال آینده تبدیل شود. در ادامه، چند مسیر کلیدی توسعهای معرفی میشوند که میتوانند این مدل را از یک «معماری تصمیمیار» به یک «پلتفرم زیرساختی هوشمند و سازگار با تحولات صنعت ۴.۰» ارتقا دهند:

۱. ادغام عمیق با اینترنت اشیا (IoT) و دادههای بلادرنگ محیطی

پایهگذاری انبارهای زنده و خودآگاه

یکی از گامهای اساسی در توسعه این مدل، ارتقای سطح دادههای محیطی و اتصال مستقیم به طیف وسیعتری از حسگرهای اینترنت اشیا است. در نسخه فعلی، دادهها عمدتاً مربوط به رباتها، مأموریتها و مسیرهای داخلی هستند. اما در یک گام پیشرفتهتر، دادههای فیزیکی مرتبط با وضعیت اقلیم، سلامت تجهیزات، نوسانات انرژی، ارتعاشات غیرعادی، یا حتی کیفیت هوا میتوانند به لایه تفسیر داده وارد شوند. برای مثال: دمای بیشازحد در یک بخش انبار میتواند موجب بازتنظیم مسیر رباتها شود؛ سطح ارتعاش غیرعادی در یک ایستگاه میتواند بهعنوان نشانه اولیه خرابی تلقی شود؛ یا رطوبت بالا در محل ذخیرهسازی میتواند دستور انتقال محموله حساس را فعال کند. این اتصال گسترده به IoT، انبار را از یک فضای صرفاً واکنشگر به یک سیستم آگاه، پیشبین و محیطمحور تبدیل میکند—پایهای برای انبارهای Industry 4.0 و بعدتر Industry 5.0.

۲. تلفیق با یادگیری تقویتی و شبکههای عصبی عمیق

از الگوریتمهای ایستا تا مغز تصمیمساز انبار

مدل فعلی بر مبنای تحلیلهای آماری، قواعد منطقی و یادگیری ماشین پایه پیادهسازی شده است. اما با افزودن یادگیری تقویتی (Reinforcement Learning) و شبکههای عصبی عمیق (Deep Neural Networks) میتوان سیستم را به سطح بالاتری از هوشمندی رساند. در یادگیری تقویتی، سیستم میتواند: پیامد هر تصمیم را ارزیابی کند؛ پاداش (Reward) یا تنبیه (Penalty) بگیرد و سیاست تصمیمسازی خود را براساس تجربه بهروزرسانی کند. از سوی دیگر، شبکههای عصبی عمیق میتوانند درک پیچیدهتری از رفتار محیط، شرایط غیرخطی و تعامل متغیرها ارائه دهند.

نتیجه این ترکیب، ساخت یک سیستم خودآموز، منعطف، و تصمیمساز پویا است که میتواند بدون برنامهریزی مجدد، در مواجهه با شرایط جدید سازگار شود. این گام، زمینهساز ورود به قلمرو لجستیک شناختی (Cognitive Logistics) خواهد بود.

۳. گسترش به معماری چند انباره و هماهنگی شبکهای

از مدیریت یک انبار، تا فرماندهی زنجیره تأمین توزیعشده

مدل پیشنهادی در شکل فعلی، بر پایه یک انبار مجزا طراحی شده است. اما در صنعت واقعی، بسیاری از سازمانها با شبکهای از انبارهای منطقهای، مرکزی یا فروشگاهی سروکار دارند. توسعه معماری بهسمت چند انباره (Multi-Warehouse) به معنای طراحی یک لایه هماهنگکننده مرکزی است که میتواند: وضعیت هر انبار را مانیتور کند؛ بار کاری میان آنها توزیع کند و تصمیمات کلان مانند انتقال بین انباری یا اولویتدهی منطقهای بگیرد. این گام، قدرت مدل را به سطحی میرساند که بتواند مدیریت شبکهای لجستیک را انجام دهد—مثلاً در شرایطی که یک انبار دچار اختلال شده، مدل بتواند سریعاً از ظرفیت انبارهای دیگر استفاده کند. نتیجه، تابآوری عملیاتی و پویایی سازمانی خواهد بود؛ خصوصاً برای صنایع چندشعبهای، فروشگاههای زنجیرهای یا شرکتهای صادراتمحور.

۴. اتصال یکپارچه به ERP، MES و زیرساختهای مدیریتی سازمان

از لایه عملیاتی به نقشآفرینی در تصمیمسازی کلان سازمان

در بسیاری از شرکتها، تصمیمات کلیدی لجستیکی توسط سامانههای ERP، MES یا حتی DSS (سیستمهای پشتیبانی تصمیم) اتخاذ میشود. اگر معماری انبار به این سامانهها متصل نباشد، شکاف اطلاعاتی میان «برنامهریزی کلان» و «اجرا» بهوجود میآید. در مسیر توسعه، این مدل میتواند:

دادههای عملیاتی انبار را با ERP همتراز کند (موجودی واقعی، وضعیت سفارشها، وضعیت منابع)

از MES خط تولید ورودی بگیرد و برای تخصیص منابع آماده باشد

یا به تصمیمات استراتژیک سازمان (مثلاً اولویتدهی به مشتری VIP) واکنش نشان دهد

با این اتصال، مدل پیشنهادی از یک سیستم «اجرایی» به یک ابزار «تحلیلگر و پاسخگو به استراتژیهای سازمان» ارتقا مییابد. نتیجه نهایی، هماهنگی عمودی سازمان از استراتژی تا اجرا خواهد بود—یکی از نشانههای بلوغ دیجیتال.

۵. استقرار در محیط صنعتی واقعی و ارزیابی میدانی

از آزمایشگاه تا کف انبار: سنجش واقعگرایانه در میدان عمل

آخرین مسیر پیشنهادی و در عین حال مهمترین گام برای تأیید صنعتی بودن مدل، پیادهسازی آن در محیطهای عملیاتی واقعی است. در این مرحله، مدل باید: با تجهیزات واقعی، رباتهای موجود، زیرساخت شبکه و محدودیتهای فیزیکی هماهنگ شود؛ در مواجهه با دادههای نویزی، قطعی ارتباط، تأخیر سیگنال یا خطاهای انسانی آزمایش شود و قابلیت نگهداری، مقیاسپذیری، امنیت داده و سرعت واکنش آن در محیط واقعی سنجیده شود. اجرای موفق در میدان واقعی، نهتنها اثبات کارآمدی مدل است، بلکه میتواند زمینهساز توسعه نسخههای تجاری، بومیسازی در صنایع مختلف، و آغاز تحول دیجیتال در سطحی فراگیرتر باشد.

جمعبندی نهایی: از اتصال سیستمها تا ساختن آیندهای همافزاتر

معماری پیشنهادی ارائهشده در این مقاله، صرفاً یک مدل فنی یا یک الگوریتم پیچیده نیست؛ بلکه پاسخی هوشمند، عملیاتی و آیندهنگر به یکی از اصلیترین چالشهای لجستیک مدرن است: عدم گفتوگو و هماهنگی میان اجزای دیجیتال انبار.

در دنیایی که دادههای پراکنده، منابع غیرهمزمان و تصمیمات ناهماهنگ میتوانند کل یک عملیات را مختل کنند، این مدل نشان میدهد که چگونه میتوان با طراحی یک چارچوب لایهمند، ماژولار، و یادگیرنده، همه اجزای دیجیتال را به زبان مشترک، تصمیمسازی مشترک و عملکرد هماهنگ رساند. نتایج عملی مدل در سناریوهای شبیهسازیشده هم گویای قدرت آن است:بهرهوری بالاتر، مصرف انرژی کمتر، تعادل بهتر در عملکرد منابع و مهمتر از همه: قابلیت تطبیق و یادگیری در زمان واقعی. این یعنی ما با یک سیستم ایستا و خطی سروکار نداریم، بلکه با یک زیستبوم دیجیتال طرف هستیم که میبیند، یاد میگیرد، و هر روز بهتر از دیروز تصمیم میگیرد.

اگر انبار شما آماده جهش است، این معماری مسیر را هموار میکند

اگر بهدنبال انباری هستید که: منابعش هوشمندانه استفاده شوند، تصمیماتش بلادرنگ، منعطف و دقیق باشند و همه اجزایش با هم کار کنند نه علیه هم، این معماری میتواند ستون فقرات دیجیتال تحول شما باشد. ما در شرکت پارازانژ متخصص طراحی، بومیسازی و اجرای این نوع معماریهای هوشمند هستیم. از مشاوره رایگان گرفته تا اجرای کامل زیرساخت دیجیتال، در کنارتان خواهیم بود تا انبارتان را به موتور بهرهوری، چابکی و سودآوری سازمانتان تبدیل کنیم.

ارجاع به مقاله علمی و اعتبار علمی مدل

این متن، بر اساس مقاله علمی زیر تحلیل و بازنویسی شده است و پایهی آن بر مبنای دادههای معتبر بینالمللی قرار دارد:

DOI: https://doi.org/10.1016/j.rcim.2023.102530

آینده از همین حالا آغاز میشود…

تحول دیجیتال در لجستیک و انبارداری دیگر یک انتخاب نیست—بلکه شرط بقا در بازار رقابتی امروز است. این معماری پیشنهادی، نشان داد که با نگاهی صحیح، میتوان از دل آشفتگی اطلاعات، یکپارچگی ساخت؛ و از دل سیستمهای پراکنده، هماهنگی آفرید.

📞 با ما تماس بگیرید. بیایید انبارتان را از “متصل بودن” به “هوشمند بودن” برسانیم.

بدون نظر