در دنیای پرتلاطم امروز که زنجیرههای تأمین هر لحظه پیچیدهتر و سریعتر میشوند، انبارهای خودکار دیگر صرفاً یک گزینه فناورانه نیستند، بلکه به یک الزام حیاتی در معماری لجستیک مدرن تبدیل شدهاند. در این بستر تحولیافته، حضور سیستمهای هوشمند و رباتهای خودکار ـ بهویژه خودروهای هدایتشونده خودکار (AGV) ـ نقش ستونفقرات جابهجایی داخلی کالا را ایفا میکند. این رباتها مسئول حمل بیوقفه و دقیق قفسهها و کالاها از نقطهای به نقطه دیگر هستند، بیآنکه به دخالت انسانی نیاز داشته باشند.

اما در دل این نظم ماشینی و اتوماسیون پیشرفته، یک مسئله بهظاهر ساده اما در واقع بسیار حیاتی نهفته است: مدیریت برخورد میان رباتها. برخلاف تصور اولیه، برخورد بین AGVها صرفاً یک توقف کوتاه در عملیات نیست، بلکه تهدیدی جدی برای کارایی، ایمنی، و پایداری سیستم بهحساب میآید. چنین برخوردهایی میتوانند باعث توقف کامل بخشهایی از فرآیند انبارداری، اختلال در زمانبندی زنجیره تأمین، آسیب به تجهیزات و قفسهها، افزایش مصرف انرژی ناشی از توقف و راهاندازی مجدد، و در نهایت کاهش طول عمر باتریها و افت شدید راندمان کلی سیستم شوند.

راهکارهای موجود برای مقابله با این مسئله اغلب به روشهایی محافظهکارانه متوسل میشوند؛ روشهایی نظیر کنترل منطقهای، تخصیص مسیرهای یکطرفه یا تعیین اولویتهای ایستا برای AGVها. هرچند این روشها میتوانند از بروز برخورد جلوگیری کنند، اما هزینهای که برای آن پرداخت میشود، کاهش شدید در انعطافپذیری سیستم، طولانیتر شدن مسیرها، کند شدن عملیات، و افت محسوس بهرهوری کلی انبار است.

در محیطی که رباتهای متعدد بهصورت همزمان با وظایف متفاوت و از مسیرهای مشبک حرکت میکنند، چالش اصلی نهتنها در جلوگیری از برخورد، بلکه در برنامهریزی هوشمندانهای است که امکان حرکت همزمان، بدون برخورد، با حداقل تأخیر و حداکثر راندمان را فراهم کند. اینجاست که رویکرد سنتی کارایی خود را از دست میدهد و نیاز به نگاهی عمیقتر و تحلیلیتر احساس میشود.

مقالهای که در پیش رو داریم، دقیقاً در پاسخ به این نیاز طراحی شده است. نویسندگان با رویکردی مهندسیشده و مبتنی بر تحلیل رفتار رباتها، مدلی ارائه دادهاند که امکان شناسایی و طبقهبندی برخوردهای احتمالی را فراهم کرده و برای هر نوع برخورد، راهبردی مجزا، هدفمند و اختصاصی ارائه میدهد. این نگاه برخلاف رویکردهای یکنواخت پیشین که همهی برخوردها را با یک راهحل کلی مدیریت میکردند، با تشخیص تفاوتهای بنیادین میان انواع برخورد، بهدنبال کاهش هوشمندانه ترافیک و افزایش بهرهوری است.

نکته قابل توجه در این رویکرد آن است که صرفاً یک الگوریتم خام یا پیشنهاد تئوریک ارائه نمیدهد، بلکه بر پایهی واقعیتهای فیزیکی محیط انبار، محدودیتهای حرکتی رباتها، ساختار دادههای گریدی و زیرساخت شناسایی QR طراحی شده است. در ادامه مقاله، خواهید دید که چگونه طبقهبندی برخوردها، الگوریتم بهبودیافته مسیریابی و ترکیب این دو، به سیستمی منتهی میشود که با دقت بالا، برخوردها را پیشبینی، تحلیل و بدون توقف یا تأخیر غیرضروری حل میکند.

چالشها

برنامهریزی مسیر بدون برخورد برای چند AGV در محیطهای صنعتی واقعی، چالشی بسیار جدی و چندبعدی است. برخلاف محیطهای شبیهسازیشده، شرایط واقعی انبارها با محدودیتهای فضایی، تنوع وظایف و نیاز به واکنش بلادرنگ همراه است. در این بخش، مهمترین چالشهای عملیاتی بهصورت دقیق و ساختاریافته تحلیل میشوند:

۱. مسیرهای دوطرفه و خطر برخورد مستقیم

در بسیاری از انبارهای خودکار، مسیرهای حرکت AGVها بهصورت دوطرفه طراحی میشوند تا از فضای فیزیکی حداکثر استفاده شود. اما این دوطرفه بودن باعث میشود که دو AGV از جهت مخالف وارد یک مسیر باریک شوند و به یکدیگر برسند. در چنین شرایطی، اگر سیستم مسیربندی هوشمند نباشد، احتمال بروز برخورد یا حتی بنبست کامل بسیار بالا خواهد بود. این مسئله خصوصاً در مسیرهای حیاتی یا پرترافیک بسیار بحرانی است.

۲. نبود ارتباط مستقیم بین AGVها

در بسیاری از سیستمهای صنعتی، ارتباط بین AGVها صرفاً از طریق سرور مرکزی برقرار است و هیچ تبادل مستقیمی میان خود رباتها وجود ندارد. این ساختار ارتباطی، اگرچه پیادهسازی سادهتری دارد، اما مانع از هماهنگی بلادرنگ بین رباتها میشود. بهعبارت دیگر، تصمیمگیری برای اجتناب از برخورد باید بهصورت مرکزی و با درنظر گرفتن وضعیت تمامی رباتها انجام شود؛ امری که پیچیدگی و تأخیر سیستم را افزایش میدهد.

۳. تفاوت در وضعیت بارگیری رباتها (On-load / Non-load)

AGVها بسته به اینکه بار حمل میکنند یا نه، رفتار حرکتی متفاوتی دارند. یک AGV در حالت بارگیری نمیتواند از زیر برخی قفسهها یا مناطق کمارتفاع عبور کند، در حالیکه یک AGV بدون بار میتواند. این تفاوت فیزیکی باید بهصورت دینامیک در طراحی مسیر لحاظ شود. در غیر این صورت، احتمال ورود اشتباه به مسیرهای مسدود یا بروز برخورد در گلوگاههای ترافیکی بالا خواهد رفت.

۴. ساختار پیچیده و نامنظم نقشههای انبار واقعی

نقشههای محیط صنعتی معمولاً بهصورت مشبک، چندمنظوره و گاهی نامتقارن طراحی میشوند. برخلاف محیطهای مدلسازیشده که شبکهای صاف و استاندارد دارند، مسیرهای واقعی ممکن است شامل نقاط کور، گلوگاههای تنگ یا مناطق با دسترسی محدود باشند. در چنین شرایطی، روشهای سنتی مثل کنترل منطقهای یا تخصیص ایستا بهسختی پاسخگو خواهند بود و ممکن است بهرهوری سیستم را کاهش دهند.

۵. پیچیدگی محاسباتی و طبیعت NP-Hard مسئله

مسأله یافتن مسیر بدون برخورد برای چند AGV بهصورت همزمان، از نظر نظری یک مسئله با پیچیدگی NP-Hard به شمار میرود. این یعنی با افزایش تعداد رباتها یا گسترش نقشه، فضای جستوجو بهصورت نمایی افزایش مییابد. الگوریتمهایی که به جستوجوی کامل یا مقایسهی همه مسیرهای ممکن تکیه دارند، در عمل قابل پیادهسازی نیستند یا سرعت پاسخدهی مناسبی ندارند؛ بهخصوص در کاربردهای بلادرنگ صنعتی.

۶. نیاز به واکنش بلادرنگ در شرایط پویا

در محیط واقعی، ممکن است AGVها بهدلایل گوناگون (مانند تأخیر در بارگیری، اشکال در QRکد، یا مصرف باتری) نتوانند دقیقاً طبق برنامه زمانبندی حرکت کنند. هرگونه انحراف زمانی کوچک ممکن است باعث همپوشانی مسیرها و بروز برخورد شود. در چنین شرایطی، سیستم باید بتواند بهصورت سریع و بلادرنگ تصمیم بگیرد که چگونه مسیر یا زمانبندی را بدون ایجاد اثر زنجیرهای، اصلاح کند.

در مجموع، این چالشها تنها با یک رویکرد تحلیلی ـ ساختاریافته و مبتنی بر شناخت دقیق رفتار سیستم قابل مدیریت هستند. مقالهای که در ادامه بررسی میشود، با پذیرش واقعیتهای عملیاتی محیط صنعتی و تحلیل دقیق انواع برخورد، چارچوبی انعطافپذیر برای مواجهه با این چالشها ارائه میدهد.

دیدگاه نو

نقطه تمایز اساسی این مقاله نسبت به رویکردهای پیشین، در نوع نگاه آن به مسئله برخورد میان AGVها نهفته است. در اکثر پژوهشها و سیستمهای کنترلی رایج، برخورد بهعنوان یک رخداد تصادفی یا استثنا در نظر گرفته میشود و تلاش بر آن است که با اعمال محدودیتهای کلی (نظیر حرکت یکطرفه، نواحی ممنوعه یا انتظار در ایستگاه)، احتمال وقوع آن را کاهش دهند. اما این مقاله با بازتعریف بنیادین مفهوم برخورد، بهجای حذف آن، بهدنبال درک، طبقهبندی و حل هدفمند آن است.

دیدگاه نوین این مقاله بر این اصل استوار است که برخورد میان AGVها، یک رخداد محتمل و قابلپیشبینی در محیطهای پرتراکم و پویاست؛ بنابراین بهجای اتخاذ راهکارهای محافظهکارانه که کارایی سیستم را کاهش میدهند، باید برخوردها را تحلیلپذیر کرد. بر این اساس، نویسندگان با بهرهگیری از دادههای زمانی و مکانی تردد AGVها، و با استفاده از مدل پنجرههای زمانی، برخوردها را به چهار طبقه مجزا تقسیم میکنند که هر کدام ماهیت خاص خود را دارند:

۱. برخورد رودررو (Head-on Collision):

زمانی اتفاق میافتد که دو AGV از دو جهت مخالف، همزمان وارد یک مسیر یکسان شوند یا قصد عبور از یک ایستگاه را در جهت مخالف داشته باشند. این نوع برخورد بهشدت خطرناک است زیرا امکان توقف در مسیر میانی وجود ندارد و ممکن است باعث قفل کامل مسیر شود.

۲. برخورد تقاطعی (Cross Collision):

در نقاطی از شبکه مسیر که مسیرهای مختلف یکدیگر را قطع میکنند (چه از نظر فیزیکی و چه از نظر زمانبندی)، دو AGV ممکن است بهطور همزمان وارد تقاطع شوند و برای تصاحب آن رقابت کنند. این نوع برخورد، رایجترین حالت در گرههای شبکهای انبار است.

۳. برخورد ناشی از اشغال گره (Node-Occupancy Collision):

زمانی رخ میدهد که یک AGV در انتهای مسیر خود روی یک ایستگاه توقف میکند (مثلاً برای بارگذاری یا شارژ)، و در همین زمان، ایستگاه موردنظر بهعنوان بخشی از مسیر یک AGV دیگر نیز انتخاب شده باشد. این نوع برخورد اغلب بهدلیل عدم هماهنگی در زمانبندی یا تخصیص همزمان مسیر اتفاق میافتد.

۴. برخورد ناشی از اشغال قفسه (Shelf-Occupancy Collision):

حالتی است که یک AGV با بار (مثلاً یک قفسه) بر روی ایستگاهی توقف کرده و پس از پایان وظیفه نیز بار را در همان ایستگاه رها میکند، در حالیکه ایستگاه مذکور بخشی از مسیر یک AGV دیگر است. اگر AGV دوم نیز بار دارد، قادر به عبور از ایستگاه نخواهد بود. در مقابل، AGV بدون بار ممکن است بتواند از زیر قفسه عبور کند. در اینجا، وضعیت بارداری ربات تأثیر مستقیمی بر حل مسئله برخورد دارد.

نوآوری مهم دیگر در این مقاله، تفکیک راهبرد برخورد برای هر نوع از این چهار دسته است. برخلاف رویکردهای پیشین که معمولاً فقط راهکار “توقف” یا “تأخیر” را اجرا میکردند، نویسندگان با تحلیل سناریوهای واقعی، به این نتیجه رسیدند که میتوان با انتخاب هوشمند بین مسیر جایگزین، تأخیر در شروع، یا بازطراحی مسیر، عملکرد سیستم را بهمراتب بهینهتر کرد. این نگاه تحلیلی ـ طبقهبندیشده باعث میشود تا کنترل مرکزی بتواند بدون کاهش سرعت و انعطاف، برخوردهای بالقوه را پیشبینی و پیشگیرانه حل کند. در واقع، این مقاله برخورد را از یک «تهدید لجستیکی» به یک «رویداد قابل مدیریت» تبدیل کرده است؛ و این، همان دیدگاه نوینیست که سنگبنای روش پیشنهادی نویسندگان را شکل میدهد.

روش پیشنهادی (بازطراحی مسیر هوشمند بر پایه طبقهبندی برخورد)

روش پیشنهادی این مقاله ترکیبی از دو مؤلفه کلیدی است: طراحی مسیر اولیه بهینه و تشخیص و حل هوشمندانه برخوردها بر اساس نوع آنها. این روش با درنظر گرفتن محدودیتهای واقعی محیط انبار، وضعیت فیزیکی AGVها، و دینامیک لحظهای وظایف، راهکاری ساختاریافته و عملیاتی برای هدایت ناوگان چندرباته در انبارهای خودکار ارائه میدهد. در ادامه، مراحل اصلی این روش را بهصورت ساختاریافته بررسی میکنیم:

۱. مدلسازی محیط انبار با استفاده از روش گریدی (Grid-Based)

محیط فیزیکی انبار بهشکل یک گراف مشبک مدلسازی میشود که در آن:

گرهها (Nodes) نمایانگر ایستگاههای کاری، محلهای شارژ، پارکینگ و قفسهها هستند.

یالها (Edges) نمایانگر مسیرهای ممکن بین گرهها هستند.

برچسبهای دوبعدی QR در کف محیط نصب شدهاند تا AGVها از طریق اسکن آنها، موقعیت خود را بهصورت دقیق تشخیص دهند.

این مدلسازی، زمینهساز تعریف مسأله مسیریابی بهعنوان یک گراف جهتدار و وزندار است که در آن وزنها معادل زمان یا هزینه عبور از یک یال یا گره خاص هستند.

۲. برنامهریزی مسیر اولیه با استفاده از نسخه بهبودیافته الگوریتم دایکسترا

برای هر AGV، ابتدا مسیر اولیه با استفاده از الگوریتم دایکسترا تعیین میشود، اما با یک تفاوت مهم: نسخه بهبودیافته این الگوریتم، بهجای یافتن تنها یک مسیر کوتاه، همهی مسیرهای همطول ممکن را ذخیره میکند. این قابلیت امکان انتخاب مسیر جایگزین در مراحل بعدی را فراهم میسازد. افزون بر این، الگوریتم بهبودیافته، زمان چرخش در گرهها (turning time) را نیز در محاسبات وارد میکند تا زمان واقعی تردد دقیقتر محاسبه شود.

۳. تخصیص وظایف به رباتها (Task Assignment)

در این مرحله، سرور مرکزی وظایف را بر اساس اولویت آنها به AGVهای آزاد تخصیص میدهد. وظایف به دو دسته تقسیم میشوند: وظیفه اول(on-load) : بارگیری در مبدأ و تحویل در مقصد و وظیفه دوم (non-load) : حرکت خالی به سمت مبدأ برای بارگیری است . شناخت این تمایز برای تعیین قابلعبور بودن مسیرها (مثلاً عبور از زیر قفسهها) اهمیت زیادی دارد.

۴. تشخیص برخوردها با استفاده از پنجره زمانی (Time Window)

پس از تعیین مسیر اولیه، سرور با استفاده از مدل پنجره زمانی، زمان عبور هر AGV از هر گره را محاسبه کرده و تداخلهای زمانی میان مسیرهای رباتها را بررسی میکند. در صورتیکه دو AGV در زمانهای نزدیک وارد یک گره یا مسیر مشترک شوند، بسته به نوع تلاقی، برخورد تشخیص داده میشود. این برخوردها در یکی از چهار دسته طبقهبندیشده مقاله (head-on، cross، node-occupancy، shelf-occupancy) قرار میگیرند.

۵. اعمال راهحل مناسب برای هر نوع برخورد

اگر برخوردی شناسایی شود، بسته به نوع آن، یکی از سه راهکار زیر برای AGV دیرتر اعمال میشود:

راهحل A (انتخاب مسیر جایگزین): اگر در مرحله اول، مسیرهای همطول مختلفی برای AGV ذخیره شده باشد، و یکی از آنها با سایر مسیرها تداخل نداشته باشد، آن مسیر جایگزین میشود.

راهحل B (تأخیر در زمان شروع AGV) : در مواردی که امکان انتخاب مسیر دیگر وجود ندارد اما با کمی تأخیر، پنجره زمانی آزاد خواهد شد، سرور زمان شروع حرکت AGV را چند ثانیه به تأخیر میاندازد. این روش بدون تغییر مسیر، برخورد را رفع میکند.

راهحل C (بازطراحی کامل مسیر با حذف نواحی شلوغ) : در مواردی که هیچیک از گزینههای بالا کارساز نباشد، مسیر AGV دوم با استفاده از نسخهای دیگر از الگوریتم دایکسترا و با حذف نواحی درگیر با AGV اول بازطراحی میشود. در این حالت، سرور محیط را بهصورت دینامیک بازنگری میکند.

در تمامی این موارد، وضعیت بارگیری AGV (on-load یا non-load) در تعیین قابلیت عبور از گرهها لحاظ میشود. بهعنوان مثال، یک AGV با بار نمیتواند از ایستگاهی عبور کند که قفسهای در آن قرار دارد، اما یک AGV بدون بار ممکن است بتواند.

۶. ارسال مسیرهای بهینه به AGVها از طریق شبکه بیسیم

در نهایت، پس از حل همه برخوردهای احتمالی، مسیر نهایی هر AGV به آن ارسال میشود و عملیات آغاز میگردد. در طول حرکت، AGVها بهصورت دورهای اطلاعات مکان، سرعت، و وضعیت خود را به سرور گزارش میدهند. در صورت بروز انحراف زمانی یا خطا، سرور میتواند با اعمال تنظیمات لحظهای (online adjustment) وضعیت سیستم را پایدار نگه دارد.

روش پیشنهادی این مقاله ترکیبی از یک طراحی مسیر هوشمند و یک مکانیسم تطبیقی برای برخوردهاست که نهتنها از وقوع تصادف جلوگیری میکند، بلکه از اعمال محدودیتهای سختگیرانه و کاهش انعطافپذیری پرهیز میکند. این روش بهجای حذف ریسک، آن را پیشبینیپذیر و مدیریتپذیر میسازد — درست همان چیزی که از یک سیستم کنترلی صنعتی انتظار میرود.

پیادهسازی (از الگوریتم تا انبار واقعی)

کارایی هر الگوریتمی، تنها زمانی معنا پیدا میکند که در بستر واقعی یا شرایط شبهواقعی آزموده شود. نویسندگان این مقاله نیز با آگاهی از این اصل، روش پیشنهادی خود را نهفقط در قالب کد و فرمول، بلکه در بستر یک زیرساخت صنعتی شبیهسازیشده با مختصات فیزیکی واقعی پیادهسازی کردهاند. نتیجه آن، یک سیستم کنترل دولایه با قابلیت تطابق با محیطهای واقعی انبارداری است.

۱. معماری کنترلی دولایه (Hierarchical Control Architecture)

ساختار پیادهسازی از دو سطح اصلی تشکیل شده است:

لایه بالا (سرور مرکزی): مسئول برنامهریزی مسیر، تشخیص برخوردها، اعمال راهحلها و ارسال دستورات به AGVها. تمام محاسبات پیچیدهی زمانی، مسیریابی و تحلیل برخورد در این لایه انجام میشود. الگوریتمها به زبان Visual C++ پیادهسازی شدهاند و سرور بهعنوان مغز تصمیمگیرنده عمل میکند.

لایه پایین (AGVها): رباتهایی که وظایف مشخصشده را بر اساس دستورات دریافتی اجرا میکنند. هر AGV به یک کنترلر داخلی و سنسور اسکن کد QR مجهز است که موقعیت آن را در شبکه مسیر تعیین میکند. AGVها فاقد ارتباط مستقیم با یکدیگر هستند و تمام تعاملات از طریق سرور انجام میشود.

این ساختار متمرکز، از پیچیدگیهای ارتباطی بین رباتها میکاهد و امکان کنترل گستردهتری را در اختیار سرور قرار میدهد، هرچند بار محاسباتی لایه بالا را افزایش میدهد.

۲. سیستم شناسایی موقعیت با کدهای QR دوبعدی

در کف انبار، مجموعهای از برچسبهای QR دوبعدی نصب شدهاند که هرکدام معرف یک ایستگاه از گراف حرکتی رباتها هستند. AGVها با استفاده از دوربین یا سنسور اسکن، کدها را خوانده و موقعیت دقیق خود را به سرور گزارش میدهند. این سیستم موقعیتیابی، ساده، کمهزینه و دقیق است و برای انبارهای مشبک با ساختار یکنواخت بسیار مناسب تلقی میشود.

۳. جریان عملیاتی اجرای وظایف

تخصیص وظیفه: سرور مرکزی وظیفه حمل (on-load) یا حرکت خالی (non-load) را به AGV مناسب اختصاص میدهد.

برنامهریزی مسیر: مسیر بهینه اولیه توسط دایکسترا محاسبه میشود.

شناسایی برخوردها: با استفاده از پنجرههای زمانی، برخوردهای احتمالی تحلیل میشود.

اعمال راهحل: در صورت وجود برخورد، یکی از راهکارهای A، B یا C روی AGV دیرتر اعمال میشود.

ارسال مسیر نهایی: مسیر اصلاحشده به AGV ارسال شده و عملیات آغاز میشود.

بازخورد و کنترل بلادرنگ: AGV بهصورت پیوسته موقعیت، جهت حرکت، و زمان عبور خود را گزارش میدهد. در صورت وقوع تأخیر یا انحراف، سرور میتواند مسیر را بهروزرسانی کند.

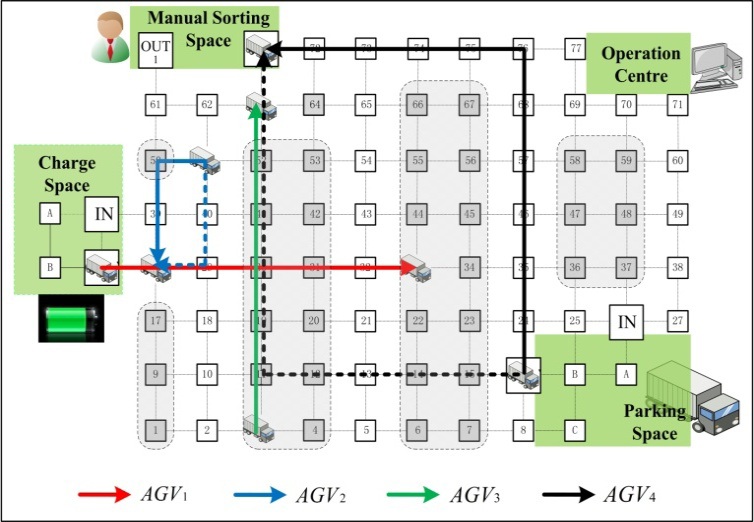

۴. پیادهسازی نرمافزاری و شبیهسازی محیط

برای آزمودن روش پیشنهادی، یک محیط شبیهسازی دقیق از انبار واقعی طراحی شده است. گراف محیط شامل گرهها، ایستگاهها، مسیرهای دوطرفه و محل قرارگیری قفسهها است. چهار AGV در محیط شبیهسازیشده حرکت میکنند و وظایف بارگیری و تحویل را انجام میدهند. مطابق تصویر ۲۹ مقاله، حرکت AGVها در محیط گرافیکی نمایش داده میشود و برخوردهای احتمالی در زمان طراحی مسیر مشخص میگردند.

۵. مدیریت اختلافات زمانی و انحرافها

در محیطهای واقعی، همواره احتمال وجود تأخیر در عملکرد AGVها وجود دارد؛ چه بهعلت بارگیری طولانی، چه خطا در شناسایی QR، چه نوسان در عملکرد موتورها. برای مدیریت این انحرافات، سرور بهصورت دورهای موقعیت هر AGV را کنترل میکند و در صورت تشخیص اختلاف با زمانبندی برنامهریزیشده، میتواند بازتنظیم مسیر یا زمان توقف را اعمال کند.

در مجموع، سیستم پیادهسازیشده مقاله نشان میدهد که چگونه میتوان یک الگوریتم نسبتاً پیچیده را در قالب یک معماری ساده، عملیاتی و منطبق با زیرساخت انبارهای صنعتی اجرا کرد. این پیادهسازی نهتنها اثبات مفهومی روش است، بلکه گامی جدی بهسمت پیادهسازی آن در انبارهای واقعی تلقی میشود.

کاربرد صنعتی و نتایج عملکرد (ارزیابی اثربخشی در انبار واقعی)

هر الگوریتم، تا زمانی که تنها روی کاغذ یا در محیطهای آزمایشگاهی باقی بماند، نمیتواند ادعای صنعتی بودن داشته باشد. آنچه یک سیستم را به راهحل واقعی در صنعت تبدیل میکند، قابلیت آن در عملیاتی شدن در مقیاس واقعی، در شرایط پویا و پرترافیک، با نتایج ملموس و قابلاندازهگیری است. مقاله حاضر نیز با ارائه یک مطالعه موردی دقیق، نشان میدهد که چگونه روش پیشنهادی میتواند بهصورت مستقیم در بهرهوری سیستمهای حملونقل درونانبار تأثیر بگذارد.

۱. سناریوی عملیاتی شبیهسازیشده با مشخصات واقعی :

در این مطالعه موردی، محیطی مشابه یک انبار صنعتی واقعی مدلسازی شده است که در آن:

چهار AGV بهصورت همزمان در حال اجرای وظایف حمل بار هستند.

مسیرها بهصورت دوطرفه طراحی شدهاند.

هر AGV باید چند وظیفه on-load و non-load را بهترتیب انجام دهد.

برخی ایستگاهها با قفسهها اشغال شدهاند و برخی دیگر در گلوگاهها قرار دارند.

این سناریو از نظر میزان ترافیک، تراکم وظایف، احتمال برخورد و سطح بار روی سیستم، با واقعیتهای روز صنایع لجستیکی همخوانی دارد.

۲. مقایسه بین الگوریتم پیشنهادی و روش سنتی (First-Served)

برای ارزیابی عملکرد، دو حالت با هم مقایسه شدهاند:

در روش سنتی (first-served)، هر AGV مسیر خود را بر اساس اولویت زمانی دریافت میکند و هیچ واکنشی نسبت به برخوردهای احتمالی پیش از وقوع در نظر گرفته نمیشود. تنها در صورت بروز برخورد در حین حرکت، ربات متوقف میشود.

در روش پیشنهادی مقاله، مسیرها از ابتدا با بررسی برخوردهای احتمالی طراحی شده و برای هر برخورد راهحل مناسب (A، B یا C) بهکار گرفته میشود.

۳. نتایج عملکردی: کاهش زمان، افزایش هماهنگی، حذف توقفهای غیرضروری

در اجرای این دو سناریو، نتایج بهروشنی نشان میدهند که استفاده از روش پیشنهادی تأثیر چشمگیری در بهبود عملکرد سیستم دارد:

کاهش زمان کل اجرای وظایف: مجموع زمان لازم برای انجام تمام وظایف (برای ۴ ربات) از ۱۹۳ ثانیه در روش سنتی به ۱۴۲ ثانیه در روش پیشنهادی کاهش یافته است. این بهمعنای افزایش تقریباً ۲۶ درصدی بهرهوری زمانی سیستم است.

حذف بنبست و توقفهای ناشی از برخورد: در سناریوی سنتی، حداقل سه توقف ناشی از برخورد ثبت شد که باعث تأخیرهای زنجیرهای شد. در مقابل، در روش پیشنهادی، با استفاده از طبقهبندی برخوردها و اعمال راهحل مناسب، هیچگونه توقف اجباری در زمان اجرا رخ نداد.

بهینهسازی ترافیک در نقاط پرتردد: الگوریتم پیشنهادی با شناسایی مسیرهای پرترافیک و گلوگاهها، بهطور هوشمند مسیرهای رباتهای دوم را تغییر داد تا از تداخل اجتناب شود. این کار بدون نیاز به تعریف مناطق ممنوع یا تخصیص سختگیرانه انجام شد.

۴. مقیاسپذیری و تطبیقپذیری با رشد سیستم

یکی دیگر از مزایای برجسته روش پیشنهادی، مقیاسپذیری بالای آن با افزایش تعداد AGVها و ایستگاهها است. بهدلیل استفاده از الگوریتمهای سبکوزن، و همچنین بهرهگیری از طراحی ماژولار برخورد، سیستم میتواند بدون تغییر اساسی در ساختار، برای ناوگانهای بزرگتر (مثلاً ۲۰ یا ۳۰ ربات) نیز بهکار رود. این قابلیت برای صنایع بزرگ با انبارهای چندساله بسیار ارزشمند است.

۵. ارزش تجاری و صنعتی راهحل پیشنهادی

از منظر یک شرکت صنعتی، پیادهسازی این سیستم میتواند منجر به:

کاهش هزینههای عملیاتی ناشی از توقف یا تصادف AGVها،

افزایش ظرفیت پردازش سفارشات بدون افزایش سختافزار،

و بهبود پایداری کل سیستم در برابر خطاهای غیرمنتظره شود.

همچنین، استقلال تصمیمگیری سرور مرکزی و عدم نیاز به ارتباط مستقیم بین AGVها، هزینه پیادهسازی و نگهداری شبکه را بهطرز قابلتوجهی کاهش میدهد.

جمعبندی و نتیجهگیری نهایی

در عصر تحول دیجیتال و هوشمندسازی لجستیک، مدیریت ناوگان AGVها در انبارهای خودکار به یکی از چالشهای حیاتی صنایع تبدیل شده است. مسئلهای که در ظاهر ساده بهنظر میرسد ـ یعنی جلوگیری از برخورد رباتها ـ در واقع مسئلهای پیچیده، چندوجهی و عمیقاً وابسته به شرایط محیطی، محدودیتهای فیزیکی و تعاملات بلادرنگ میان واحدهای مستقل است. مقالهی حاضر با درک دقیق این پیچیدگی، رویکردی نوآورانه، تحلیلی و قابلاجرا برای حل مسئلهی برنامهریزی مسیر بدون برخورد در سیستمهای چند AGV ارائه میدهد.

آنچه این مقاله را از سایر مطالعات متمایز میسازد، نگاه ساختارمند آن به مفهوم برخورد است؛ برخلاف بسیاری از روشها که سعی در حذف یا پرهیز کلی از برخورد دارند، نویسندگان با طبقهبندی برخوردها به چهار دسته مشخص (head-on، cross، node-occupancy و shelf-occupancy)، آن را به یک پدیده قابل پیشبینی و قابل مدیریت تبدیل میکنند. این رویکرد، امکان طراحی راهبردهای اختصاصی و بهینه برای هر نوع برخورد را فراهم میسازد و زمینه را برای یک کنترل منعطف، مقیاسپذیر و واکنشپذیر فراهم میآورد.

در بطن این راهکار، یک نسخهی بهبودیافته از الگوریتم دایکسترا قرار دارد که با توانایی شناسایی مسیرهای همطول و در نظر گرفتن زمان چرخش، پایهی طراحی مسیرهای اولیهی هوشمند را فراهم میکند. سپس با بهرهگیری از تحلیل پنجرههای زمانی، برخوردها بهصورت دقیق شناسایی شده و یکی از سه راهحل «تغییر مسیر»، «تأخیر زمان شروع» یا «بازطراحی کامل مسیر» برای AGV دوم اعمال میشود؛ آن هم بدون تحمیل تأخیرهای ناخواسته یا اعمال محدودیتهای سختگیرانه.

پیادهسازی این روش در قالب یک سیستم کنترل دولایه، مبتنی بر اسکن کدهای QR و ارتباط متمرکز با سرور، نشان داد که چگونه این الگوریتم میتواند در شرایط عملیاتی بهخوبی عمل کند. مطالعه موردی نیز بهطور روشن اثربخشی الگوریتم را به نمایش گذاشت: کاهش ۲۶ درصدی زمان کل اجرای وظایف، حذف کامل توقفهای ناشی از برخورد، و افزایش هماهنگی میان AGVها بدون افزایش پیچیدگی سختافزاری.

از منظر صنعتی، این روش نهتنها بهعنوان یک الگوریتم کنترل، بلکه بهعنوان چارچوبی مهندسیشده برای ارتقای کارایی سیستمهای AGV در انبارهای خودکار معرفی میشود. چارچوبی که هم با زیرساختهای موجود قابل تطبیق است، هم توان مقیاسپذیری بالا دارد، و هم میتواند در صنایع متعددی نظیر لجستیک، تولید، خردهفروشی انبوه، و مراکز توزیع مورد استفاده قرار گیرد.

در نهایت، این مقاله نهفقط گامی روبهجلو در حوزهی مسیربندی AGVها است، بلکه نمونهای موفق از ترکیب بینش مهندسی، طراحی ساختارمند و توجه به واقعیتهای عملیاتی صنعت است؛ الگویی که نشان میدهد هوشمندی، الزاماً به معنای پیچیدگی نیست، بلکه به معنای شناخت درست مسئله و طراحی راهحلهای سازگار با واقعیت است.

اتوماسیون هوشمند را با ما تجربه کنید

اگر شما هم در حال طراحی، توسعه یا بهروزرسانی سیستمهای انبارداری، لجستیک داخلی یا مدیریت ناوگان AGV هستید، تیم ما در [نام شرکت شما] آماده است تا تجربیات صنعتی، دانش فنی و راهکارهای اثباتشده را در اختیار شما قرار دهد. ما با تمرکز بر اتوماسیون هوشمند، کاهش برخوردهای عملیاتی، افزایش بهرهوری و ارتقای مقیاسپذیری سامانههای شما، گامبهگام در مسیر تحول دیجیتال همراهتان خواهیم بود. چه در مرحله مشاوره باشید، چه طراحی زیرساخت، یا حتی اجرای پروژههای پایلوت، ما در کنار شما هستیم تا انبارتان هوشمندتر، سریعتر و بدون توقف کار کند.

📞 همین امروز با ما تماس بگیرید و یک جلسه تخصصی مشاوره رایگان رزرو کنید.

اطلاعات مرجع مقاله

Title: Collision-Free Route Planning for Multiple AGVs in an Automated Warehouse Based on Collision Classification

Authors: Jiaqi Zhang, Xiao Liu, Xianghui Liang

Published in: IEEE Access

DOI: https://doi.org/10.1109/ACCESS.2023.3341230

Publisher: IEEE

Year: 2023

بدون نظر